1

(1)焊前准备

焊接前必须将坡口及两侧50mm范围内的油污、锈蚀、涂料附着物、尘埃等清理干净。

1)焊前清理

①碳钢焊件清理的方法包括机械清理和化学清理。机械清理方法有砂纸打磨、钢丝刷打磨、喷砂或喷丸处理;化学清理方法有酸洗(氢氟酸、硝酸)和碱洗。

②不锈钢、铜或青铜焊件清理的方法是擦去其污迹,用钢丝刷打磨掉氧化膜。

③对铝焊件除用机械清理方法外,主要采用化学处理方法。

2)垫板及胎具

在进行薄板对接焊时。反面需加垫板,以利反面成形,垫板的槽深2mm,宽10mm,材质以铜为最佳。为了防止焊接变形,需用压板固定强制控制焊接变形。

3)点固焊

正式焊接之前, 工件要进行点固焊。

点固焊的要领是焊肉尽可能不要高,而且要考虑点固的间隔,以防止焊接过程中由于热膨胀造成的变形。

点固间隔依工件的板厚而定,板厚为0.5-0.8mm时,点固的同隔在20mm左右,板厚为1.0-2.0mm时,点固的同隔为50-100mm,板厚在2mm以上时,点固的间隔在200mm左右。

2

(2)操作要点

焊枪角度

a.焊枪,焊丝与工件的夹角如图3-15所示,焊枪角度过大、焊缝容易不直、跑侧。焊枪与反焊接方向间夹角为70°-85°,焊丝与焊接方向间夹角为10°~15°。

b.焊接电流及钨极伸出长度

焊接电流最好比其他形状坡口调整得略低点。钨极伸出喷嘴的长度一般为4-6mm.钨极与工件的距离一般保持2~3mm.喷嘴与工件距离≤10mm。

c.焊接操作

焊接时应有节奏地填充焊丝。焊接结束时,应对弧坑进行处理,方法是用间隔电弧(弧坑电流)对终端部(弧坑)进行堆焊,如图3-16所示。

3

(3)立焊的操作要点

焊接时由于熔滴的重力作用,熔滴或熔化的金属会向下流动,故应注意两缝(或坡口)两侧的咬边。另外,由于焊缝的外观容易形成凸形,因此焊接时应注意熔池的大小。

①焊接时焊枪与工件(或焊接方向的相反方向)间夹角为70°~80°;焊丝与工件(或焊接方向)间夹角为20°~30°,如图3-17所示。焊接时一般选用由下而上的旋转运条法。

②角焊缝进行立焊时,焊枪与工件(焊接方向的反方向)间的夹角为60°~70°,焊丝与工件(焊接方向)间的夹角为30°~ 40°,如图3-18所示。

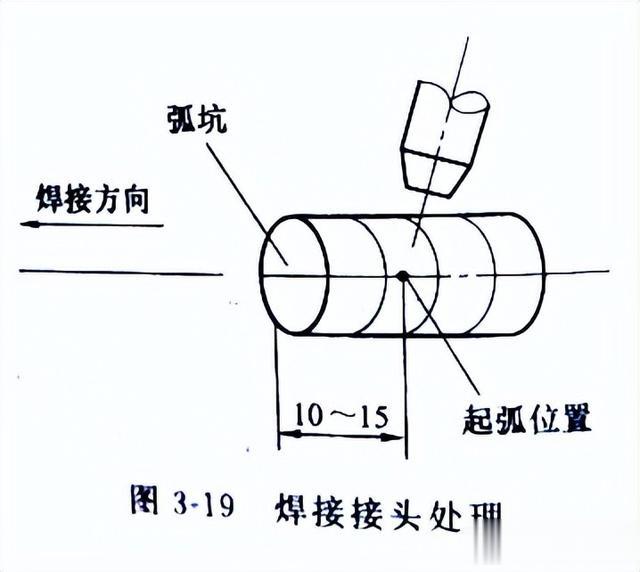

③焊接过程中,中断需重新起焊时,起弧位置应在原弧坑的后方(焊接方向反方向) 10-15mm处, 如图3-19所示。

4

(4)氩弧焊时对焊接部位的保护方法

为减少焊接部位的氧化,以及保证对焊缝根部焊接的保护,必须扩大焊枪侧及母材侧的氩气保护范围。尤其是焊接钛合金材料时,对氩气保护要求最严。钛合金在高温时是种特别活性的材料, 在大气中温度达450℃时就容易被氧化,所以对钛合金的焊接部位应使用氩气或氮气进行保护,保护范围应是其他材料的3倍以上。

喷嘴的保护方法有喷嘴内带气体透镜屏法和喷嘴外附加钢丝绒充气法两种。

母材侧的保护方法有充气胎具法和管道内部充气法两种。