根据数据显示,欧洲公路重型货运约三分之二的碳排放都来源于长途运输,实现长途运输“零碳”对碳中和目标来说至关重要。近年来,欧洲出台了多项政策及补贴措施,为新能源卡车的发展带来了新机遇,特别是技术相对成熟、相对易于推广的纯电动卡车。

沃尔沃FH Electric纯电动牵引车

在新能源卡车中,纯电动卡车已经算是较为成熟的方案,但其性能仍显著落后于传统的柴油卡车。由于电池等部件的存在,纯电动卡车的整备质量更高,装载质量相应下降。同时,纯电动卡车的续航里程更低、补能时间更长,很难满足高时效性的长途运输需求。

为了降低碳排放,同时解决纯电动卡车的性能差、续航短问题,德国启动了一项创新的试点项目。它的名字叫做eHighway,翻译成中文叫“电气化公路”。它由西门子、斯堪尼亚等企业合作,旨在用接触网为卡车随时随地供电,实现真正的“无续航焦虑”。

eHighway的技术解决方案借鉴自轨道交通行业,例如接触网、受电弓等等,大部分与电力机车同源。借助这些系统,卡车能够随时随地从接触网中获取电力。这样一来,纯电动卡车就不需要在充电站中长时间停留充电。同时,卡车搭载的电池组也可以缩减,带来更高的装载重量。

别拉斯BelAZ-E524矿用自卸车

对于公路运输行业而言,接触网与受电弓是极其新颖的技术解决方案。但在矿用自卸等特种重型运输领域中,接触网与受电弓组合的“架线供电系统“早已得到运用。众所周知,矿用自卸车身形庞大,重量动辄数百吨。想要驱动如此大的车辆,发动机+变速箱的机械传动组合就不再适用。毕竟,没有变速箱能够承受如此大的扭矩,必然要引入新的解决方案。

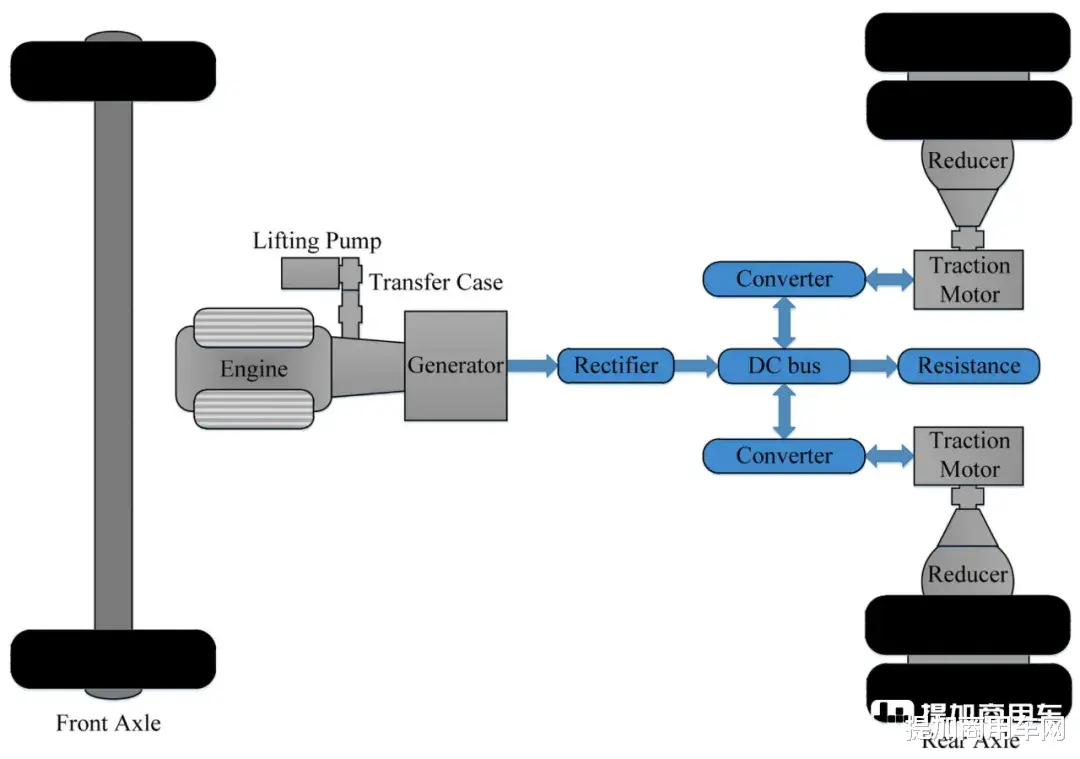

为了解决超重型矿用自卸车的驱动问题,工程师们引入了电驱动系统,由大排量的重型发动机充当发电机,为电机提供电能,最后由电机驱动车辆运行,从而规避变速箱带来的扭矩限制。同时,电机还能够在车辆下坡时起到辅助制动的效果,进而增强行车安全性。

用柴油机发电,再用烧油发的电驱动电动机,听起来就有点“多此一举”。有没有一种解决方案能够绕过柴油机,直接为电机提供动力呢?当然有!轨道交通行业常见的电力机车、有轨电车便是如此,它们搭载受电弓,通过高架的电线(接触网)取电,实现超长续航、毫无焦虑,与其同源的技术当然也能够用在重型矿用自卸车上。

搭载受电弓的BelAZ-7524-792矿用自卸车

在上个世纪,采矿业一直是苏联的重要产业,处于蓬勃高速的发展之中。作为苏联本土重工企业,BelAZ别拉斯在国家的号召下开发、制造矿用自卸车。早在20世纪60年代,BelAZ-524-792矿用自卸车便参与了测试。它的受电弓来自有轨电车,通过架空电线获取电力,在西伯利亚矿区接受了广泛的测试。

ПЭ-2М电力机车

随着测试项目的推进,不少矿场都对这种新颖的技术解决方案起了浓厚的兴趣。在架线供电系统的加持下,车辆的运行成本更低、爬坡性能更强、装载性能更好,有着优异的综合表现。因此,BelAZ别拉斯持续于开发这一技术解决方案。1984年,BelAZ别拉斯将ПЭ-2М 电力机车的受电弓“移植”到了75吨载重的BelAZ-549自卸车及110吨载重的BelAZ-75191之上。虽然它们的测试顺利,但在苏联解体的冲击下,BelAZ别拉斯的相关研究被迫中止。

进入21世纪后,BelAZ别拉斯迈入了发展的新阶段,并在全球重型机械设备市场获得了长足的发展。手里有钱、客户有需求,在这“一拍即合”的情况下,BelAZ别拉斯又重启了架线供电技术的开发和集成:它们选择了久经考验的BelAZ-7530矿用自卸车,并为其集成受电弓。自上世纪90年代投入生产以来,BelAZ-7530矿用自卸车的性能已经接受了广泛的测试并获得认可,可提供220吨级的装载质量,是BelAZ别拉斯旗下最畅销的矿用自卸车产品之一。

搭载受电弓的架线供电版车型被赋予了BelAZ-7530E的型号名称,其中的E代表Electric电动。相较于普通的BelAZ-7530车型而言,BelAZ-7530E在车前位置设计了巨大的支架,从而支撑沉重的接触网。并且,BelAZ别拉斯还对车辆的电气系统进行了重新设计,搭载了保护及自我诊断系统,并搭载全新的软件系统,从而适应受电弓化改造。

矿山道路崎岖、艰难,矿用卡车行驶时免不了上下颠簸。适用于火车的受电弓无法在颠簸环境下保证可靠、连续的与接触网对接取电,并且其碳滑板等关键零部件也经常因颠簸而损坏。为了避免这些问题,BelAZ-7530E不再使用火车的受电弓,而是从南非一家采矿设备企业处另购,这使接触网具备了更高的可靠性,并能保证持续工作能力。

光靠接触网取电并不能覆盖矿用卡车的全部工况,车辆免不了需要离网自发电运行,特别是在装卸场景下,架空的接触网一直是阻碍。因此,BelAZ-7530E仍然搭载了一台康明斯QSK-60C柴油发动机。提供2330马力的动力,持续发电驱动车辆,时速可达43KM/H。依托接触网输电运行时,车辆的柴油机无需启动,驱动功率可高达2000kW。既不损失性能,也降低了柴油消耗,同时也能减少车辆的维护时间及成本。

为了测试BelAZ-7530E这台庞然大物,BelAZ别拉斯修建了一段400米长的接触网,配备33个支撑接触网的龙门架,并配备1.8MW的变电站。在实际测试中,这台220吨载重的巨兽表现出了强势的燃油经济性,油耗从每小时250升降低至了每小时50升。与此同时,在长爬坡行驶时,车辆最高可节省80%的柴油、爬坡速度是之前的两倍,显著降低燃油消耗、改善工作性能,并延长发动机的使用寿命。

从工程技术上来说,BelAZ-7530E车型是相当成功的。它所采取的架线供电设计具备极高的兼容性,基本所有电驱动车型都能够接受此类改装,BelAZ别拉斯的工程师也一直致力于将此种设计推广至其他车辆之上。然而,在俄乌战争爆发之后,西方国家对BelAZ别拉斯的制裁进一步收紧。受电弓、大功率发动机等关键部件,都成为了BelAZ别拉斯需要面对的“无米之炊”困境。

事实上,为矿用卡车配备受电弓并非BelAZ别拉斯的专利,卡特彼勒、小松等行业领先企业也可为其产品提供“Trolley Assist System”受电弓解决方案,从而降低燃油消耗并延长发动机使用寿命。相较于eHighway项目而言,受电弓+接触网的技术在矿卡领域要普及许多,甚至在上世纪就有所运用了。

是什么造就了这种独特的局面?无他,主要原因在于:矿场内部环境相对封闭、路线固定、长度适中,有利于接触网及变电站的设计及铺设。并且,矿场上主要都是大型车辆及机械设备工作,接触网的利用率更高,并能够显著降低燃油消耗、延长发动机寿命,这对维持机队健康,保持工作性能、提升盈利水平来说至关重要。

不过在实际运行中,架线供电技术也展示出了一些小问题,比如:由于车辆经常需要沿同一路线行驶,会导致车辙越碾越深。矿山并非硬化路面,这会不可避免的导致路况恶化,最终损害弓网关系,降低架线取电的安全性、可靠性及持续性。并且,相关改造所需的投资较高,而其经济性优势需要很久才能显现。随着矿山开采,接触网也需要接受改造,带来额外的成本及工程复杂度。因此,搭载架线供电系统的矿卡在国内并不常见。

而放在公路干线运输上,架线供电技术则展示出了更大的弊端,说到底就是:没必要。为了维持道路的净空,接触网必须高架安装,以此保证安全性。除了车高较高的卡车及巴士之外,其他乘用车辆难以取电,接触网利用率低,商业层面并不划算。

斯堪尼亚受电弓重卡配备西门子的相关部件

在行驶过程中,卡车的变道、急刹等动作也会对弓网关系带来影响,还需匹配自动队列行驶等技术。最关键的地方在于:想要铺开架线供电技术需要极高的成本,至少要铺设数千公里的接触网,并配齐变电站等设施,成本实在难以接受。相比之下,其所带来的效益也就微不足道了。

2024年10月,中车株机代表团参观eHighway项目

在德国等欧洲国家中,重卡架线供电技术一直处于测试之中,覆盖的路段也微乎其微。极高的成本、限定的行驶路段,都为重卡架线供电技术增添了阴郁,长期未推广也就不稀奇了。落到实处而言,电气化公路是一种关键技术储备,也许在未来有着更多的发展机遇。

放眼国内,多家企业也在持续开发重卡架线供电技术。2023年,中国首条电气化公路示范线建成,它由三一集团、中车株洲所、清华大学等共同研制开发,关键技术源自于中国标准高铁系统,旨在解决固定线路大运量、环境复杂的大宗货物运输降碳难题。关键词就是:固定路线、大运量,从而规避接触网、变电站铺开建设的高成本,在特定领域带来更高经济效益。

落到实处而言,电气化公路是一种关键技术储备,也许在未来有着更多的发展机遇。但在现在,大电量纯电动重卡+大功率充电站仍是主流的零排放干线物流解决方案,在成本、效益等方面取得了平衡,再加换电等技术辅助,进一步拓展了纯电动重卡的可用性,这也是欧洲及国内企业不约而同的做法。看到这,您应该明白:搭载受电弓、架线供电的公路重卡为何没有普及了吧?感谢您阅读本篇文章!还想看到更多有趣有料的商用车内容,别忘了关注我们哦!

文图:heseaotter