随着全球对环境保护和可持续发展的重视,新能源汽车的市场需求日益增长。在这一背景下,电动机的效率和可靠性成为提升新能源汽车整体性能的关键因素。氮化硅陶瓷球轴承作为一种新兴材料,在电动机的研发中展现了其独特的优势。本文将从产品研发技术的角度,探讨氮化硅陶瓷球轴承在新能源汽车电机中的应用。

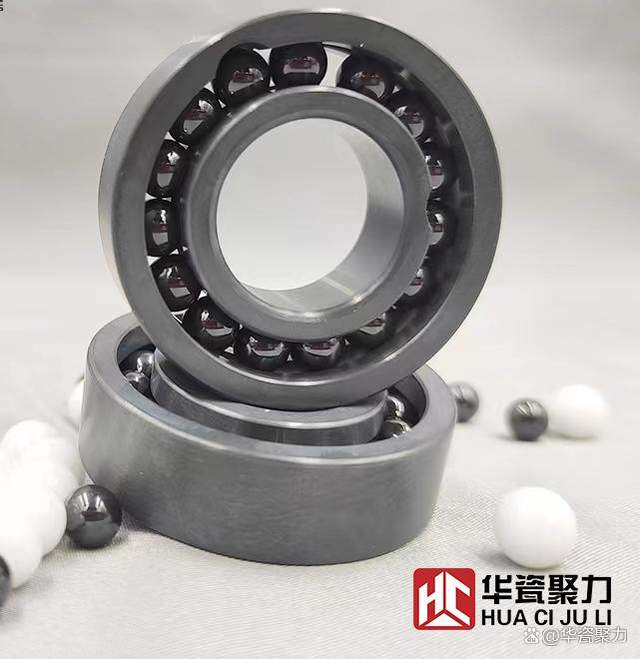

氮化硅陶瓷球

一、产品研发背景

新能源汽车电动机的设计要求日益严格,主要体现在以下几个方面:

1、高效率:为了提高续航里程,电动机必须在低能耗的情况下提供更高的输出功率。

2、轻量化:减少整车重量,以提升能效。

3、耐用性:面对复杂的工作环境,电动机需要具备更好的耐磨性和抗腐蚀性。

4、低噪音:提升乘坐舒适性,降低机械噪音和振动。

传统的金属轴承在这些要求面前显得力不从心,而氮化硅陶瓷球轴承凭借其优异的材料特性,逐渐成为研发的重点方向。

氮化硅陶瓷球

二、氮化硅陶瓷球轴承的材料特性

氮化硅陶瓷具有以下显著特性,使其成为电动机轴承的理想选择:

1、高硬度:氮化硅的硬度接近钻石,具有极高的耐磨性,能够承受高负荷和高速运转。

2、低密度:相较于金属材料,氮化硅的低密度能够有效减轻电动机的整体重量,提高能效。

3、优良的耐高温性:氮化硅陶瓷在高温下依然能够保持稳定的物理特性,适应电动机高负载、高温环境的需求。

4、低摩擦系数:氮化硅陶瓷球轴承的低摩擦特性能有效降低能量损耗,提升电动机效率。

四、产品研发技术

在氮化硅陶瓷球轴承的研发过程中,技术团队需要解决以下几个关键问题:

1、材料制备:氮化硅陶瓷的制备工艺复杂,研发团队采用了先进的化学气相沉积(CVD)和热压成型技术,确保材料的纯度和均匀性。通过控制烧结温度和气氛,提升材料的致密性和力学性能。

2、轴承设计:在设计阶段,研发团队需要进行多次模拟与实验,优化轴承的几何形状和尺寸,以确保其在电动机中的适配性和性能稳定性。使用有限元分析(FEA)技术,评估轴承在不同工作条件下的受力情况,确保其可靠性。

3、摩擦与磨损测试:为评估氮化硅陶瓷球轴承的实际应用性能,研发团队开展了系统的摩擦与磨损测试。通过对比测试,验证其在高转速、高负荷条件下的表现,为后续产品优化提供数据支持。

4、生产工艺的标准化:在产品研发完成后,团队将生产工艺进行标准化,确保每个氮化硅陶瓷球轴承的生产一致性。通过引入自动化设备,提高生产效率,降低生产成本。

四、应用实例与市场反馈

氮化硅陶瓷球轴承在新能源汽车电动机中的应用案例逐渐增多。一些知名汽车制造商已经开始在其高端电动车型中采用这一新型轴承。用户反馈表明,使用氮化硅陶瓷球轴承的电动机在能效、噪音和耐用性等方面显著优于传统金属轴承。例如,某电动汽车制造商在其新款电动SUV中采用氮化硅陶瓷球轴承,结果在实车测试中显示出电动机的能效提升了8%,同时噪音水平降低了5分贝,用户满意度显著提高。

五、未来研发方向

随着氮化硅陶瓷球轴承技术的不断发展,未来的研发方向可能集中在以下几个方面:

1、材料创新:探索氮化硅与其他材料的复合,进一步提升轴承的性能和适用范围。

2、智能监测技术:结合传感器技术,研发智能监测系统,实时监控轴承的运行状态,及时预测和维护,提升车辆的安全性和可靠性。

3、成本控制与规模化生产:通过优化生产工艺和流程,降低氮化硅陶瓷球轴承的生产成本,使其在更多电动机应用中成为主流选择。

六、结论

氮化硅陶瓷球轴承在新能源汽车电动机中的研发与应用,代表了材料科学与汽车工程的结合前沿。随着技术的不断进步,氮化硅陶瓷球轴承将在新能源汽车行业中发挥越来越重要的作用,推动电动机性能的提升,为绿色出行提供强有力的支持。