A. 薄膜材料的科学与工程背景

薄膜技术是材料科学的一个重要分支,涉及到从纳米到微米级别的材料沉积在各种基底上。这些薄膜材料广泛应用于电子、光学和生物医学等领域,不仅增强了材料的表面性能,还引入了许多新的功能性特征。

B. 蒸镀与溅射技术的工作原理

蒸镀和溅射技术是制造薄膜材料的两种主要方法。蒸镀利用加热或电子束照射使材料蒸发,并在基底上形成薄膜;而溅射则是通过高能粒子轰击靶材料,将其原子弹射到基底上形成薄膜。两者各有优劣,选择哪种技术取决于薄膜的所需性质及其应用。

A. 蒸镀过程概述

蒸镀,作为一种物理气相沉积(PVD)技术,涉及将固体材料通过物理方法转化为蒸气,然后在基底上凝结形成薄膜。这一过程通常在真空中进行,以减少杂质的介入并控制薄膜生长的环境。蒸镀与化学气相沉积(CVD)的主要区别在于后者依赖于化学反应来生成沉积物,而蒸镀纯粹依靠物理过程。

物理气相沉积(PVD)与化学气相沉积(CVD)的比较

PVD:主要利用物理过程(如热蒸发或电子束蒸发)进行材料的沉积。PVD过程可以精确控制薄膜的厚度和成分,通常用于需要高纯度和特定结构的薄膜制备。

CVD:依赖化学反应在高温下将气体前驱体转化为固体薄膜。CVD能够更好地控制薄膜的化学组成和均匀性,适用于复杂和多元素的薄膜生长。

蒸镀材料的类型与特性

金属薄膜:如铜、铝、金、银等,常用于导电路径和反射层。

氧化物薄膜:如氧化锡、氧化锌等,广泛应用于透明导电膜和光电器件。

硫化物薄膜:如硫化镉,用于光伏器件中的光吸收层。

硅基薄膜:在半导体行业中,硅薄膜是基本的构成元素。

B. 蒸镀材料的制备

常用的蒸镀材料制备技术

热蒸发:使用电阻加热或感应加热的方式使材料蒸发。

电子束蒸发:利用高能电子束直接打击材料,产生高温使材料蒸发,适用于高熔点和难蒸发的材料。

激光蒸发:使用激光作为热源,可以局部加热并蒸发材料,适用于精确控制沉积材料的场合。

材料纯度与成分控制的重要性

纯度要求:蒸镀过程中使用的材料必须具有高纯度,以确保薄膜的优良电学和机械性质,防止杂质引入缺陷。

成分控制:在多元素薄膜的蒸镀过程中,准确控制各元素的比例是关键,这需要精确的蒸发源控制和过程监测技术。

C. 蒸镀材料的应用领域

电子与光电行业

在微电子行业中,蒸镀技术用于制造微型电路的导电路径。

在光电领域,蒸镀技术用于生产高效率的太阳能电池和显示屏的透明导电膜。

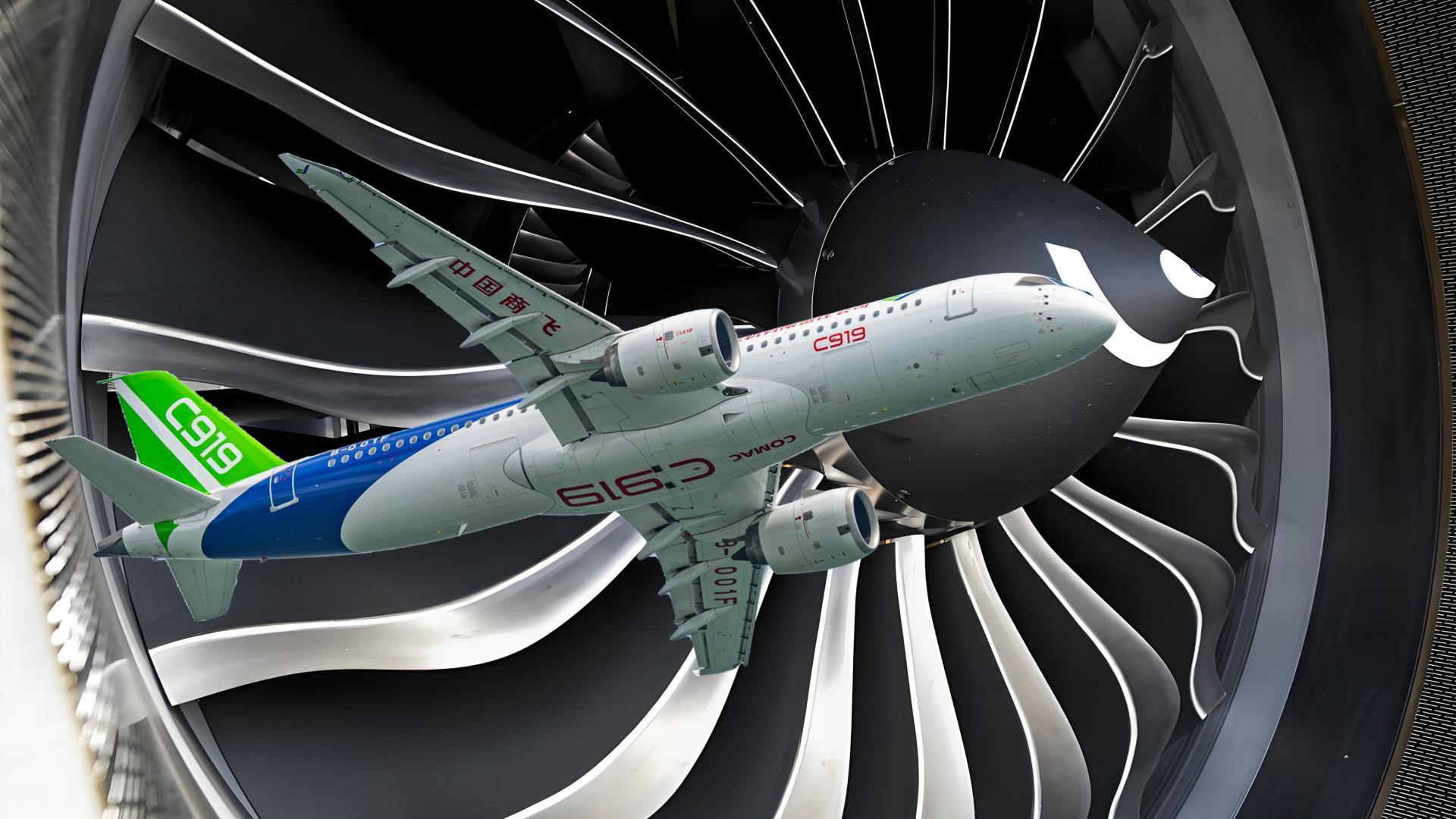

航空航天工业

蒸镀技术用于航空航天器的外部结构,提供耐腐蚀和抗磨损的保护层。

高性能的反射膜和隔热膜也是通过蒸镀技术制备。

表面涂层与防护

在工业生产中,蒸镀技术用于工具和零件的表面处理,以增加硬度并降低摩擦。

在医疗器械上,蒸镀技术用于提供抗菌和生物相容的表面涂层。

溅射靶材A. 溅射技术原理

溅射是一种物理气相沉积(PVD)技术,广泛应用于薄膜材料的生产。这一过程涉及使用高能粒子(如离子)轰击固体靶材,使其原子、分子或团簇从靶表面逸出并沉积到基底上形成薄膜。

直流溅射与射频溅射的工作原理

直流溅射:适用于电导性良好的材料,如金属。电流通过靶材,生成等离子体,其中离子通过电场加速撞击靶材,导致原子溅射。

射频溅射:适用于绝缘材料,如氧化物和陶瓷。射频电源产生变化的电场,使得即使是非导电材料也能维持等离子体,并进行有效溅射。

磁控溅射的技术优势

磁控溅射:在传统溅射源周围增加磁场以控制等离子体。这种方法可以显著提高离子化率和溅射率,从而增加沉积速率和提高薄膜的均匀性。

B. 溅射靶材的类型与选择

溅射靶材的种类繁多,选择合适的靶材是确保高质量薄膜生产的关键。

金属靶、合金靶与复合材料靶的分类与用途

金属靶:包括纯金属和金属合金,常用于导电和反射膜的生产。

合金靶:通过混合两种或更多金属,用于制造具有特定物理、化学或电学性质的薄膜。

复合材料靶:结合了不同材料的特性,适用于特殊功能薄膜的需求,如光电器件中的复合透明导电膜。

靶材设计与制备技术

设计和制备靶材时需考虑其均匀性、纯度和结构稳定性。

高纯度的靶材可以减少薄膜缺陷,提高最终产品的性能。

靶材的微观结构(如晶粒大小和相结构)对溅射过程和薄膜质量有直接影响。

C. 靶材的使用寿命与性能评估

靶材的经济效率和性能是溅射过程中的重要考虑因素。

靶材使用效率与寿命的关键因素

靶材消耗率:与靶材的物理性质(如熔点和热导性)以及溅射参数(如功率和靶距)紧密相关。

再利用性:靶材设计需考虑最大化利用率,避免浪费。

靶材的表面与内部结构优化

通过优化靶材的制备工艺,如调整烧结参数和后处理,可以改善靶材的微观结构,提高其使用寿命和性能。

表面处理技术(如机械抛光和化学处理)可用于增强靶材表面的平滑度,减少粒子重新沉积和靶坑的形成。

蒸镀与溅射的工艺优化A. 工艺参数的优化

在蒸镀与溅射过程中,精确控制各项工艺参数是确保薄膜质量和性能的关键。工艺参数的优化不仅影响薄膜的沉积效率,还决定了薄膜的物理、化学和电学性质。

温度、压力与基板距离的影响

温度:温度对薄膜的结晶度、微结构及其性能有显著影响。在蒸镀过程中,高温有助于改善薄膜的结晶性,但过高的温度可能导致高缺陷密度。

压力:溅射中的工作压力必须严格控制,以调整等离子体的密度和能量分布。压力的变化直接影响到离子的平均自由程,进而影响溅射率和薄膜的均匀性。

基板距离:基板与靶材之间的距离决定了粒子到达基板的能量和分布,关键在于找到最优距离以保证薄膜的均匀性和粘附性。

沉积速率与薄膜厚度控制

沉积速率:过快的沉积速率可能导致薄膜内部应力增加,而过慢则可能影响生产效率。适当的沉积速率有助于获得理想的薄膜微结构和性能。

薄膜厚度:精确控制薄膜厚度对于保证其功能性至关重要,尤其是在光学和电子应用中。厚度的均匀性直接关系到薄膜的光学透过率和电导率。

B. 薄膜质量的控制与评估

薄膜的质量评估是确保其符合应用要求的基本步骤。通过对薄膜的结构和性能进行详细分析,可以不断优化生产工艺。

薄膜的结晶性、平整度与附着力

结晶性:薄膜的结晶性对其电学和机械性能有决定性影响。通过X射线衍射(XRD)等技术可以评估薄膜的结晶度。

平整度:薄膜的表面粗糙度可以通过原子力显微镜(AFM)或扫描电子显微镜(SEM)进行测量。表面的平整度影响薄膜的光学性能和界面质量。

附着力:薄膜与基底的附着力是其可靠性的关键指标。使用拉伸测试或剥离测试来评估薄膜的附着强度。

薄膜的光学与电学性能测试

光学性能:透光率、反射率和吸收率是评估光学薄膜的关键参数。这些参数可以通过光谱光度计进行测量。

电学性能:对于导电薄膜,其电阻率和载流子迁移率是重要的性能指标。通过霍尔效应测量和四点探针方法可以获得这些数据。

行业应用案例分析A. 光电器件中的应用

太阳能电池

技术要求:太阳能电池要求高效率的光吸收和电能转换,这需要使用高性能的薄膜材料。

应用实例:使用溅射技术制备的CIGS(铜铟镓硒)薄膜太阳能电池。这种薄膜通过精确控制溅射参数,实现了较高的光电转换效率。

成效评估:CIGS薄膜太阳能电池的市场应用证明,溅射技术能有效控制薄膜的组成和厚度,进而优化电池性能。

显示器技术

技术要求:现代显示技术,如OLED和LCD,需要高透明度和良好导电性的薄膜。

应用实例:采用蒸镀技术生产的透明导电膜,如氧化铟锡(ITO)。

成效评估:ITO薄膜为显示器提供了必要的透光性和触控功能,使得设备更加轻薄、高效。

B. 生物医学领域的应用

医疗器械表面涂层

技术要求:医疗器械需要具有生物相容性和防腐蚀性,同时要求涂层均匀且稳定。

应用实例:使用溅射技术在手术器械上沉积钛涂层。钛具有优良的生物相容性和抗腐蚀性。

成效评估:钛涂层显著提高了器械的耐用性和患者的安全性,得到了广泛的临床应用。

药物释放系统

技术要求:控制药物的释放速率和时间,需要精确设计载药薄膜的结构和组成。

应用实例:通过蒸镀技术制备的多层薄膜,用于缓释和定向药物输送。

成效评估:这些多层薄膜能够在体内精确控制药物的释放,提高治疗效果并减少副作用。

C. 航空航天应用

保护涂层

技术要求:航空航天器件在极端环境下运行,要求涂层具有超高的耐温和抗氧化性能。

应用实例:使用溅射技术在航天器表面涂覆铬薄膜,以增强其抗氧化和抗磨损能力。

成效评估:铬薄膜成功提高了航天器的耐用性和可靠性,减少了维护成本和风险。

结构材料的性能增强

技术要求:航空航天结构材料需要轻质且强度高,能承受高压和高温。

应用实例:通过蒸镀技术在复合材料表面镀层碳纳米管,以增强其力学性能。

成效评估:碳纳米管的加入显著提高了材料的承载能力和抗冲击性,为航空航天提供了更安全的材料选择。