中国的互联网上,一直广为流传着这样一个故事:

21世纪,中国正式迈入“科技时代”,工业发展达到顶峰,成为了全世界唯一一个拥有全产业链的国家,但是,这样一个近乎完美的工业市场,却连一颗小小的圆珠笔芯都做不出来。

一时之间,民间讨论无数,一些别有用心之人更是用这件事在网上大放厥词。

无奈之下,国家给太钢下达命令,要求他们尽快练出中国“笔芯”。

但是人们不知道的是,中国并非造不出笔芯,而是不愿造。

在层层压力下,太钢暂时放弃其他工作,找最小的一个炉炼出了60吨笔芯,巨大的产量直接把国际上最大的笔珠企业弄破产了两家,为此,他们还找到了WTO,控诉中国搞“不正当竞争”。

毫无疑问,对无数中国人民来说,这绝对算是一个“爽文”。

但故事爽是爽,但其中内情真的是这样吗?

在这个广为人知的故事中,太钢,可并非是唯一的主角,因为这个故事,其实很长很长。

在辽宁的阜新市海州区平西工业区北区,坐落着一家钢珠制造厂商——阜新天源钢球有限公司。

企业名声虽然不响亮,但是在业内地位可不低。

这家企业,是东北地区最大的轴承滚动体元件出口商之一,是辽宁省滚动体行业唯一一家企业技术研发中心,其公司专利20余项,多年来获得无数荣誉,且于2019年被授予了“高新技术企业”证书。

对于一家民营企业来说,这个成就,绝非朝夕可得。

但别看如今的天源风光无限,20年前,它也是一家在绝境中苦苦支撑的“小作坊”罢了。

天源公司的创立,最早可追溯到28年前。

图来自(阜新天源钢球制造公司官网)

1996年,辽宁阜新一家不起眼的转制乡镇工厂被收购,这就是天源钢球公司的雏形。

在那个科技尚未爆发,所有企业都在尽力摸索的年代,天源钢球公司早早就确定了自己的发展方向,那就是做“工业上的螺丝钉”——钢球。

因为不管时代如何进步,商品怎样发展,钢球都是工业企业发展必不可少的重要基础零部件。

天源成立的初衷,想必也是希望能将这项工业成果延续、发展下去。

网图

诞生于辽宁阜新这座老工业区的天源,似乎承接了前人的憧憬,也带来了后人的期盼。

但是理想是丰满,现实却很骨感。

一颗小小的钢珠,制作起来看似没什么技术含量,但看其被归类为“高新技术产业”,就知道这个行业要出头,并不容易。

更何况,彼时的中国,所有工业企业都处于“百废待兴”的状态,钢珠需求市场并不大。

没有市场,就意味着没有渠道营收,没有营收,企业就没办法做大做强,面对着前路不定的国内市场,天源决定:搞出口!

图来自(阜新天源钢球制造公司官网)

当时,天源这个决定,无疑是赌了一步大棋。

从1996年成立以来,天源虽然没靠钢珠大富大贵,但也凭借着给国内无数企业供货,在业内打出了不小的市占率。

可不得不承认,那时国内的钢珠制造与国外相比,还是有相当大的差距的。

像圆珠笔头上的“微球”制造,就是中国直到2010年也没有完全赶超海外的技术。

在这样的背景下,天源对海外市场的开拓,变得极为艰难。

图来自(阜新天源钢球制造公司官方账号)

天源老总宗德富曾经讲述过这样一个故事:

天源在初期开辟海外市场时,因为自家门市太小,于是不得不将其他公司的气派大楼印在宣传册上,因此,被一家德国企业看中了。

这位德国的经销商兴奋地来到国内签合同,连现金都准备好了。

可到了现场发现真相后,这桩生意就硬生生在“门口”黄了。

为了让天源在国际竞争中有一争之力,也为了中国钢球的未来,天源一咬牙一跺脚,又赌了把大的。

网图

2008年,是天源正式转型的一年。

那年,他们决定,不再偏安一隅,制造科技含量低且无法出口的低端钢球,要做高端线,要突破技术壁垒,要结束外国技术垄断!

为此,天源一步步地艰难前行。

而促进产品升级的第一步,就是更换生产线。

6月份,天源从日本引进了三条国内最新、最先进的生产线。

升级后的成果很令人满意。

诸多客户对这批新钢球赞不绝口,天源也正式打开了海外市场,竞争激烈的国际赛道,从那时其又多了一股“中国力量”。

图来自(阜新天源钢球制造公司官网)

在突破了“不锈钢球”的技术壁垒后,天源借此获得了海量的订单和营收,创始人宗德富正式将目光投向了“微球”市场。

在滚动体行业,有这样一个说法:“要么极大、要么极小”,也就是说,大型珠和微型珠在此行业内,收益和利润是最高的。

既然要与最先进的企业竞争,微球这条硬骨头,是一定要啃下来的。

而所谓“微球”,人们普遍认同的就是直径在1毫米之内的珠球。

这项技术难度颇高,一直掌握在德国、韩国、日本等国家手中。

为了攻破这个技术,宗德富曾前往韩国工厂参观过,但处于对技术的保护,韩国厂商并未向其展示这项技术。

网图

不过,因为当时两国还处在蜜月期,此事由官方牵线搭桥,不久后阜新天源钢球制造有限公司与韩国精密钢球厂一同成立了合资公司。

在与先进企业合作中,天源在努力学习的同时,也深谙“爹有娘有不如自己有”的真谛,将大半的精力放在了研发上。

终于,2年后,天源成功打破这项已经持续了几十年的壁垒,让笔珠实现了“中国造”。

事实上,所谓的“圆珠笔珠”,中国早就能制造了,唯一差的是质量。

网图

因为笔珠质量的参差不齐,精度极差,笔尖钢技术又没有实现完全突破,所以要将中国圆珠笔做到高端线,很难。

但在天源的努力下,这个问题成功解决了一半。

一只小小的圆珠笔,笔尖技术是最难突破的难关,因为笔珠要和底座牢牢结合,实现不脱落、不落墨、不断线的书写痕迹。

这时候,笔尖珠微型球的精度和弧度就相当重要了。

比如:笔尖波纹的精度要保持在0.0005毫米的偏差内,天源为解决此问题,突破了“微型氮化硅研磨液”技术,并申请了专利。

图来自(阜新天源钢球制造公司官网)

再比如,圆珠笔珠微型球制造出来后,不仅观感上要圆、亮,还要实现使用后坚固、耐磨、不生锈的要求。

所以,如何在不同强度、不同成分、不同颜色的金属中制造出同样高质量的微型笔珠球,也是天源一直在努力突破的技术难关。

当然,如今圆珠笔能在电商平台上拥有“9.9元”的庞大市场,仅钢珠技术的突破,是远远不够的。

说起让中国人头痛不已的圆珠笔的故事,“太钢”似乎是其中当之无愧的主角。

但人们沉浸于“扮猪吃老虎”的故事,于是往往忽视了很多细节。

比如,圆珠笔头技术其实是两项技术。

一项,是天源的珠球技术。

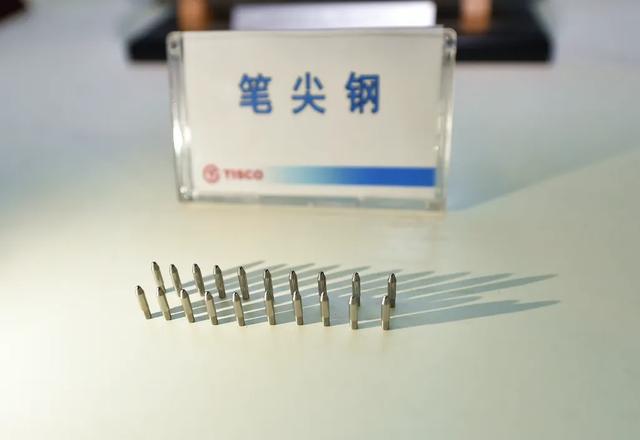

而另一项,则是大家熟知的太原钢铁集团努力突破的“笔尖钢”技术。

所谓“笔尖钢”,就是圆珠笔上承载珠球的球底座。

球底座包含了环形外槽和输送油墨的通道,因为体积狭小、精度需求高,所以在制造生产上难度很大,开模成本也相当高。

而且,太钢在此技术的突破根本没有网上说的那样简单。

2011年,科技部组织了一场关于“笔头研发”的课题讨论,并在会上决定让太钢成为主要承接单位。

但直到2017年1月,太钢才宣布,其研发的笔珠头已经应用于国内制笔厂家,未来两年中国将有望完全实现自主化。

总而言之,在圆珠笔国产化这个故事里,不管是天源,太钢,亦或是很少被提及的贝发集团,都付出了相当的努力。

而他们的努力,不应该仅仅只是一个“爽文”。

网图

要知道,2017年以前,中国3000家企业每年要生产400亿支笔,占全球市场八成份额。

但是,要制造出圆珠笔,90%的笔尖珠球和80%的墨水是需要进口的,笔尖钢生产设备更是完全依赖外企。

因为技术没有突破,生产笔尖的钢材也需要使用高昂的费用进口,生产380亿支笔,需要1000多吨钢材,每吨12万,每年为外国企业创收1500万美元。

网图

但是,拿天源生产的碳化钨珠球来说,400亿支笔需要的400亿颗珠球,最高的利润也不会超过4000万。

更何况,这400亿珠球还要分散到各个企业,赚的就更少了。

这样悬殊的对比,让很多制造珠球的企业望而却步,中国规模一般的钢珠厂,年利润只有几十万的也不在少数。

而在这样严峻的经营环境中,坚持和创新则更显得极为可贵。

阜新天源钢球公司如今每年可以提供200亿颗高精度珠球产品,远销海外20多个国家和地区,企业出口量占到了国际总需求量的4.6%。

图来自(阜新天源钢球制造公司官网)

这些钢球,不仅仅被镶嵌在了高级钢笔上,还被应用于航空航天、数控机床、医疗器械、精密轴承等产业中。

如今的天源,早已不是因为简陋的门头而被客户拒之门外的小企业了。

宗德富说:“这就是技术创新带来的地位转变”。

但着眼于全国,这又何尝不是科技跨越时代的的小缩影呢。

科技的进步需要动力,天源的动力,始终都是那份不忘初心的“坚守”,28年前那个不起眼的小作坊,终究是靠自己实现了逆天改命。

而这个故事,似乎比那个半真半假的传言更好听一些。

-END-

参考资料:

辽宁工程技术大学:《阜新天源钢球有限公司出口营销渠道问题研究》

当代工人:《解锁“笔珠之病”》

澎湃新闻:《人民网点赞“阜新天源钢球”》

周刊杂志:《从ZL的“圆珠笔之问”到“中国好笔”》