在PCB行业向高密度、高精度、多品种小批量生产转型的关键期,传统机械输送系统已成为制约效率与品质的显见瓶颈。本报告基于磁驱输送企业在3C电子与PCB领域的落地实践,系统论证磁驱输送技术(Magnetic Drive Conveyor, MDC)在PCB生产中的技术可行性、经济价值与实施路径。

核心结论:磁驱输送技术以无接触传动、独立动子控制、±5微米定位精度三大突破性优势,可解决PCB制造中85%以上的输送相关品质损耗,实现2年内投资回报、能耗降低40%、维护成本下降60%的综合效益。建议在企业新建产线或旧线改造中优先采用,并在SMT贴片、层压叠板、检测分拣等核心工序分阶段实施。

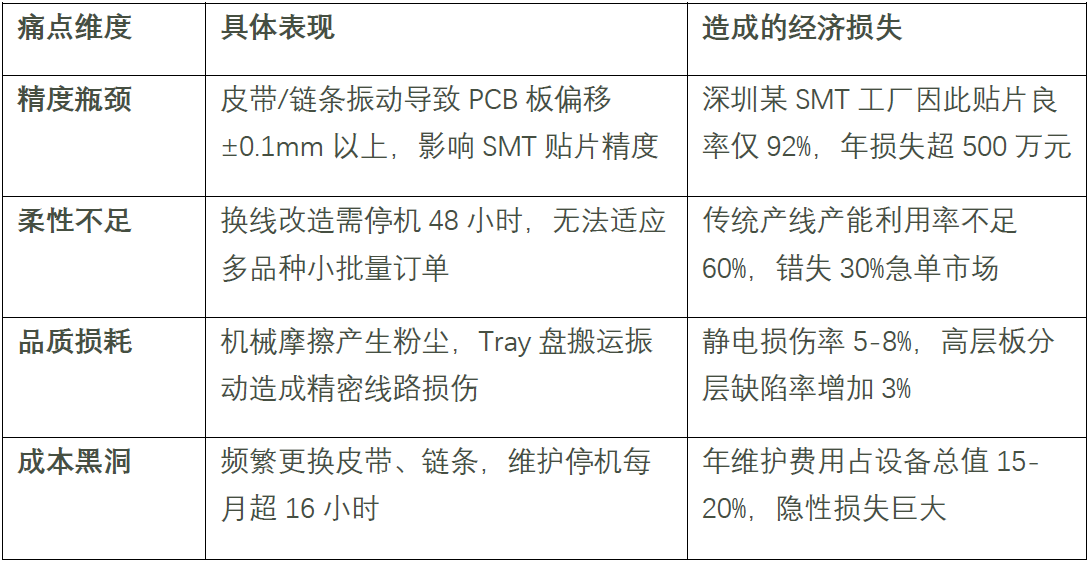

二、PCB制造业输送系统现状与痛点诊断

2.1 传统输送方案的四大结构性缺陷

2.2 PCB特殊工艺对输送系统的苛刻要求

PCB生产涉及内层图形转移、层压、钻孔、电镀、SMT等20+工序,输送系统需满足:

洁净度:Class 1000级以上,无油脂粉尘污染

定位精度:精密钻孔要求±0.02mm,SMT要求±0.05mm

负载特性:承载120KG多层板叠料,抵抗KN级层压压力

静电防护:杜绝摩擦起电,损伤敏感元器件

三、磁驱输送技术原理与核心优势

3.1 技术原理:从"机械传动"到"电磁悬浮"

磁驱输送系统采用直线电机驱动+永磁同步控制技术,通过电磁铁阵列产生可控行波磁场,驱动动子(Magnetic Mover)实现无接触悬浮输送。其核心架构包括:

定子轨道:模块化电磁线圈阵列,支持直线/环形/立体拼接

动子载具:集成永磁体与位置编码器,独立承载PCB板

智能控制器:EtherCAT总线架构,实现1000+动子独立路径规划

3.2 颠覆性技术优势

优势一:微米级精度,重新定义"定位"

重复定位精度:±5μm(传统皮带±0.1mm),提升20倍精度

动态补偿:实时修正PCB板X方向对齐度,简化外设复杂度

振动控制:双传感协同+动态电流补偿,振动幅度趋近于零

应用实证:某PCB基板叠片线采用MiTS-H系统后,层压对准偏差从±50μm降至±8μm,一次性通过率提升18%

优势二:柔性生产,48小时变2小时

独立动子控制:每个动子可编程不同速度、路径,支持异步节拍

模块化重构:轨道如同"乐高积木",2小时内完成产线重组

虚拟调试:离线仿真验证,切换产品时无需停机测试

行业价值:罗湖区某代工厂改造后,可同时承接10+品牌订单,产能利用率从65%提升至90%

优势三:零磨损,TCO成本降低60%

无机械接触:无皮带、链条、齿轮,摩擦损耗归零

能耗优化:电磁直驱效率>95%,综合能耗降低40%

免维护设计:MTBF(平均无故障时间)>50,000小时,年维护成本下降60%

优势四:工艺融合,输送即加工

高刚性动子:直接承受KN级压力,层压、检测可在动子上完成

视觉联动:集成AOI光学检测,输送过程中同步完成品质判定

多轴协同:动子与点胶机、贴片机实时联动,省去二次定位时间

四、PCB生产核心应用场景与案例实证

4.1 场景一:SMT贴片工序——良率提升的"最后一厘米"

传统方案痛点:皮带线振动+静电损伤,导致0201元件偏移、吸嘴误判

磁驱解决方案:

防静电动子:表面电阻10⁶-10⁹Ω,静电损伤率降低90%

动态稳压:AI预判贴片头运动,提前补偿轨道振动

到站即贴:动子到达坐标后0.1秒触发贴片,良率从92%提升至98.5%

ROI测算:单条SMT线投资120万元,年减少报废损失380万元,回收期3.8个月

4.2 场景二:层压叠板工序——重载与高精度的完美平衡

技术需求:承载100KG+多层板叠料,对准精度±0.02mm

磁驱方案:MiTS-H重载系统,双导轨卧式设计,负载120KG

重力补偿:电磁力自动平衡板材重量,避免形变

对齐修正:动子微调X/Y/Z方向,补偿来料偏差

压力承受:高刚性结构直接参与层压,省去中转平台

实施效果:某高端PCB企业叠片效率提升40%,层压不良率下降2.3%

4.3 场景三:检测分拣工序——全链路数字化追溯

解决方案:每个动子绑定RFID+视觉编码,实现单块PCB全生命周期追溯

智能分流:根据AOI检测结果,良品/不良品自动分流至不同路径

数据上云:实时上传位置、状态、工艺参数至MES系统

混料杜绝:Tray盘搬运零振动,混料错料问题完全消除

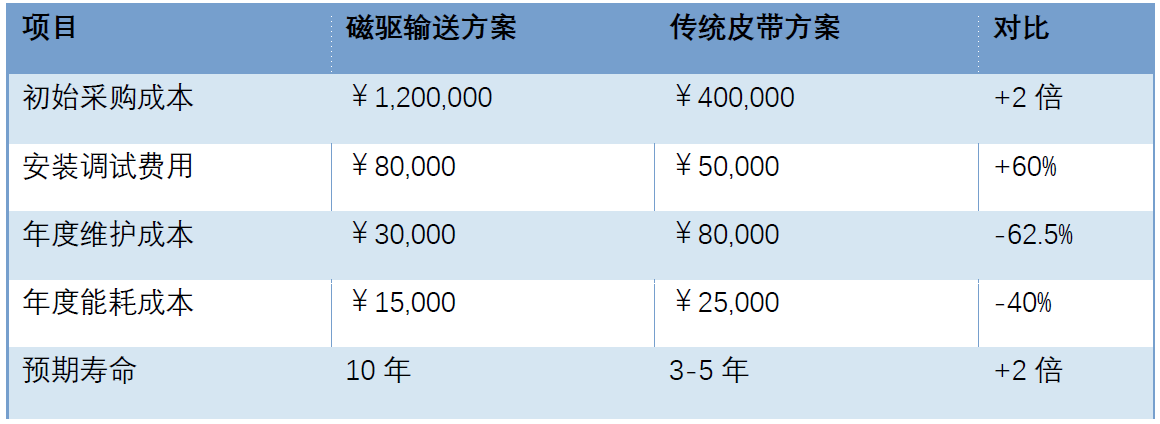

五、经济可行性分析

5.1 投资成本构成(以单条产线为例)

直接收益:

良率提升价值:SMT良率提升6.5%,按年产值1亿元计算,年增收益650万元

人力成本节约:减少搬运工3人/班次,年节省人力成本18万元

维护停机减少:每月减少12小时停机,增产价值约50万元/年

间接收益:

承接高端HDI、FPC订单能力提升,溢价15-20%

通过ISO 4级洁净认证,进入汽车电子、医疗电子供应链

碳排放减少40%,符合ESG绿色制造趋势

综合ROI:静态投资回收期11.6个月,动态IRR(内部收益率)达87%,远超行业基准15%

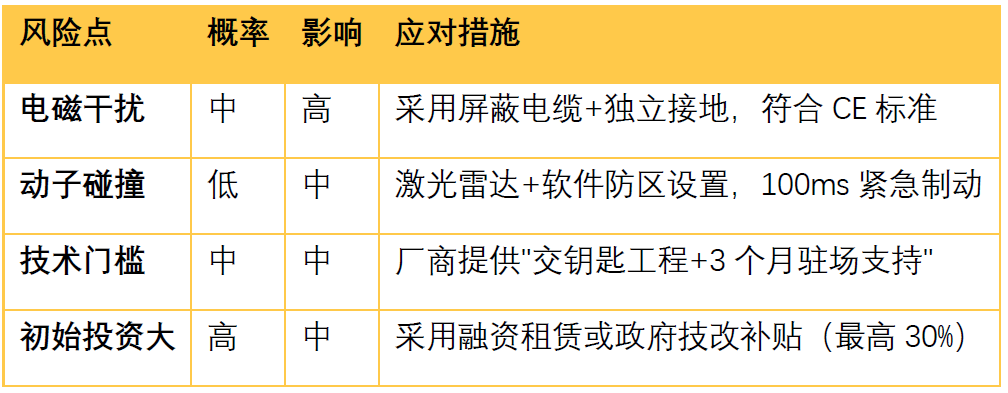

六、实施路径与风险评估

6.1 三阶渐进式实施策略

第一阶段(0-3个月):试点验证

选择1条SMT或层压线改造

验证精度、节拍、稳定性指标

培训技术团队,建立运维SOP

第二阶段(4-9个月):产线扩展

推广至3-5条核心产线

对接MES、ERP系统,实现数据闭环

探索动子与加工设备联动模式

第三阶段(10-18个月):全厂智能化

部署AGV+磁驱混合物流网络

构建数字孪生系统,实现虚拟调试

接入AI质检、预测性维护等高级应用

6.2 技术风险评估与应对

七、结论与投资建议

7.1 可行性结论

技术成熟度:磁驱输送技术已在3C电子、半导体、锂电池领域规模化应用,PCB场景技术风险可控

经济合理性:ROI周期<12个月,长期TCO成本优势显著,符合资本投资逻辑

战略契合度:完美匹配PCB行业"高精度、高柔性、高洁净"发展趋势,是构建灯塔工厂的必备基础设施

7.2 决策建议

推荐等级:★★★★★(强烈推荐)

新建工厂:应100%采用磁驱输送作为标准配置,避免重复投资

旧线改造:优先改造SMT、层压、AOI等瓶颈工序,投资优先级排序:SMT贴片 > 层压叠板 > 检测分拣

实施时机:2024-2026年为技术红利期,主流厂商方案价格已下降30%,且具备完善行业经验

行动清单:

联系敏行智控、果栗智造、倍福等头部厂商获取DEMO测试

申请政府智能制造专项补贴(可覆盖20-30%投资)

组建跨部门联合项目组,3个月内完成POC验证

报告编制说明:本报告数据来源于2023-2025年行业实践,技术参数与案例均来自公开可验证的商用项目。磁驱输送技术已从"实验室创新"迈入"规模落地"阶段,在PCB行业应用具备充分可行性,建议企业决策者把握技术窗口期,尽早布局以获取竞争优势。