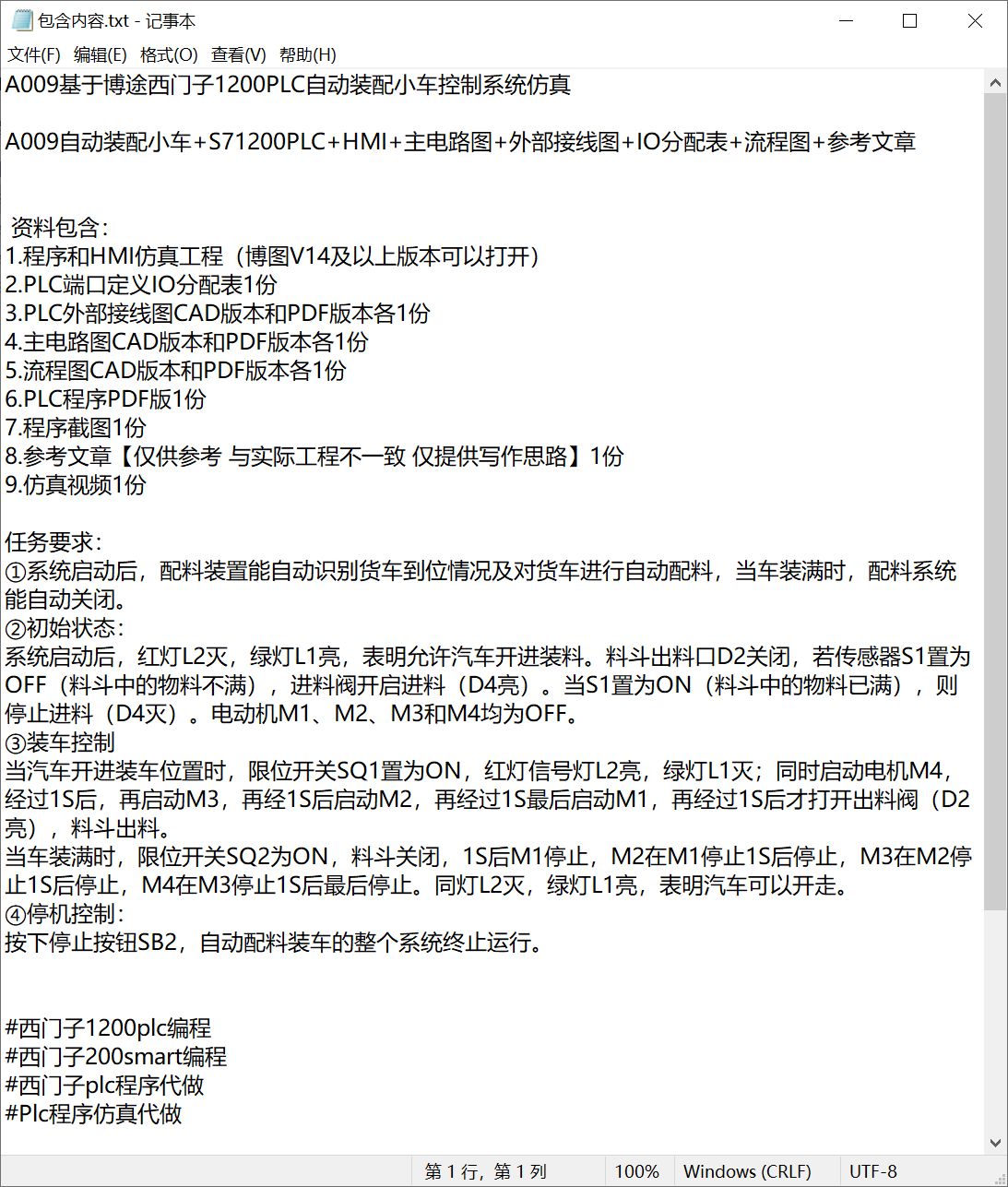

A009基于博途西门子1200PLC自动装配小车控制系统仿真

摘要

研究背景与意义:在工业4.0浪潮推动下,工业自动化已成为提升生产效率、降低人工成本的核心手段。自动配料装车系统作为工业生产中的关键环节,广泛应用于建材、化工、粮食等行业。西门子S7-1200PLC凭借其高可靠性、灵活的扩展性及强大的编程功能,在工业控制领域占据重要地位。本课题设计基于博途软件的S7-1200PLC自动装配小车控制系统,实现货车到位识别、自动进料、时序装车、满料停机等自动化功能,对提升工业配料环节的智能化水平、保障生产稳定性具有重要的实际应用价值。

研究内容与目标:本研究以自动配料装车为核心需求,设计基于西门子S7-1200PLC的控制系统。核心目标包括:系统启动后自动完成料斗进料控制;精准识别货车到位状态并触发装车流程;通过时序控制实现传送带分级启动与出料阀联动;货车满料后自动终止装车并允许离场;支持紧急停机功能保障系统安全。同时,利用博途软件完成PLC编程、HMI组态及系统仿真测试,验证系统功能的可靠性与稳定性。

研究方法与技术路线:采用“需求分析-总体设计-硬件选型与接线-软件编程-HMI组态-仿真调试-优化改进”的技术路线。运用梯形图(LAD)进行PLC程序编写,通过博途软件实现PLC与HMI的通信组态,利用软件仿真功能对系统各模块及整体流程进行测试验证,结合调试结果优化程序逻辑与控制参数。

论文结构:本文共分为八章,第一章为绪论,阐述研究背景、意义及技术路线;第二章介绍相关技术基础;第三章进行系统总体设计;第四章与第五章分别展开硬件与软件设计;第六章通过仿真测试验证系统功能;第七章提出系统优化方案;第八章总结研究成果并展望未来发展方向。

关键词

西门子S7-1200PLC;博途软件;自动配料;HMI组态;控制系统仿真

一、绪论

(一)研究背景与意义

工业自动化发展现状:当前,全球工业自动化技术正朝着智能化、柔性化、集成化方向快速发展,PLC(可编程逻辑控制器)作为工业控制的核心设备,已广泛应用于各类生产场景,成为实现自动化生产的关键支撑。

自动配料装车系统在工业生产中的应用需求:在建材、化工、粮食加工等行业中,配料装车环节传统依赖人工操作,存在效率低、配料精度差、劳动强度大等问题,无法满足现代化生产的规模化、高效化需求,亟需自动化控制系统提升生产水平。

西门子S7-1200PLC在控制系统中的应用优势:西门子S7-1200PLC作为中小型PLC的代表产品,具备紧凑的硬件结构、强大的指令集、便捷的编程环境及良好的兼容性,支持与HMI、传感器、执行器等设备的无缝对接,能够精准实现时序控制、逻辑判断等功能,适用于自动配料这类复杂控制场景。

本课题研究的实际意义与应用价值:本课题设计的自动装配小车控制系统,可实现配料装车全流程自动化,有效提升生产效率、降低人工成本、提高配料精度,为相关行业的自动化升级提供可行方案,具有重要的工程应用价值与推广前景。

(二)国内外研究现状

国内外自动配料系统研究进展:国外自动配料技术起步较早,已形成成熟的智能化控制系统,具备远程监控、故障诊断等高级功能;国内相关技术近年来发展迅速,但部分中小型企业仍采用传统人工或半自动化控制方式,系统的稳定性与智能化水平有待提升。

PLC在工业控制领域的应用现状:PLC已成为工业控制的主流设备,西门子、三菱、台达等品牌占据主要市场份额,其中西门子S7系列PLC凭借其可靠的性能与完善的生态系统,在中高端工业控制场景中应用广泛。

现有自动配料系统存在的不足与改进空间:现有部分自动配料系统存在控制逻辑单一、时序配合不精准、人机交互体验不佳等问题,且缺乏针对中小规模生产场景的高性价比解决方案,本课题基于S7-1200PLC的设计可有效弥补这一缺口。

(三)研究内容与目标

核心研究内容:系统硬件选型与接线设计、PLC程序编写(含启动停止控制、进料控制、装车时序控制等)、HMI组态设计、系统仿真测试与优化。

研究目标:实现货车到位识别、料斗自动进料、传送带时序启动、出料控制、满料自动停机、紧急停机等核心功能,确保系统响应及时、运行稳定、操作便捷。

(四)论文结构与技术路线

论文章节安排:本文共八章,依次为绪论、相关技术基础、系统总体设计、硬件设计、软件设计、仿真测试、优化改进、结论与展望。

研究技术路线图:需求分析→总体架构设计→硬件选型与I/O分配→硬件接线设计→PLC程序编写→HMI组态→分模块仿真调试→整体流程测试→系统优化→成果总结。

二、相关技术基础

(一)西门子S7-1200PLC概述

S7-1200PLC硬件结构与特性:S7-1200PLC由CPU模块、信号板、信号模块等组成,采用紧凑式设计,体积小、安装便捷;支持直流电源输入与输出,具备高速计数器、脉冲输出等功能,可满足复杂控制需求。

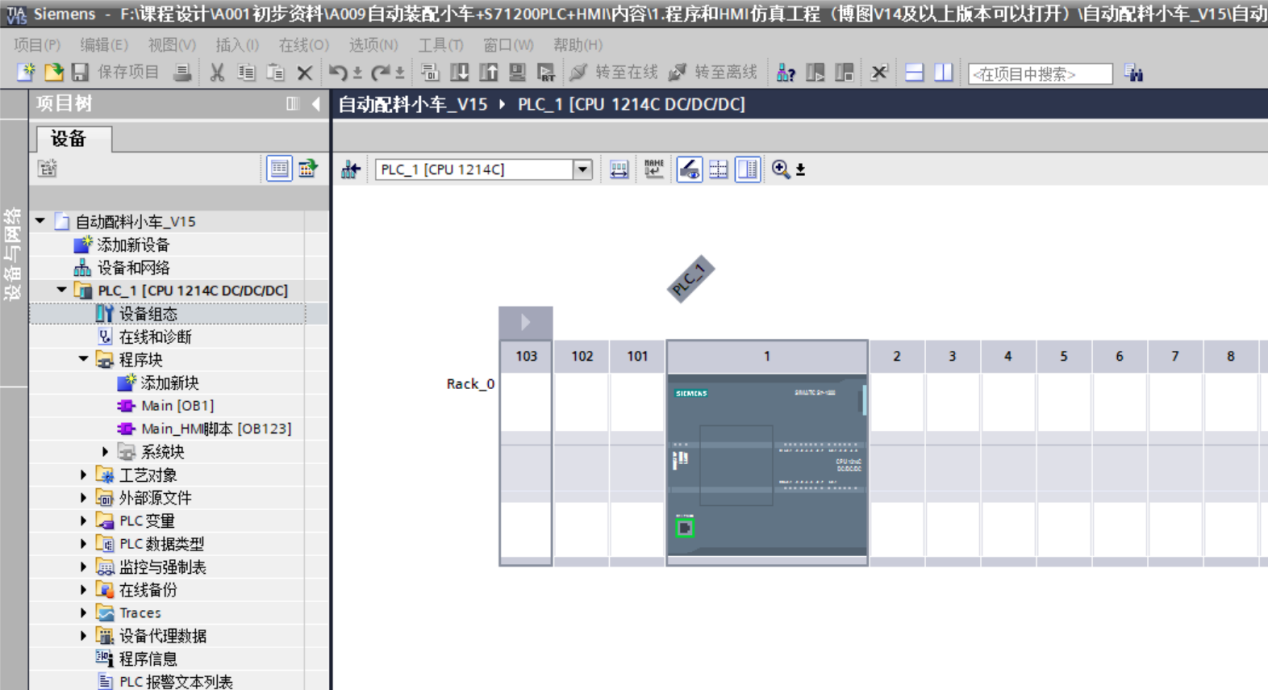

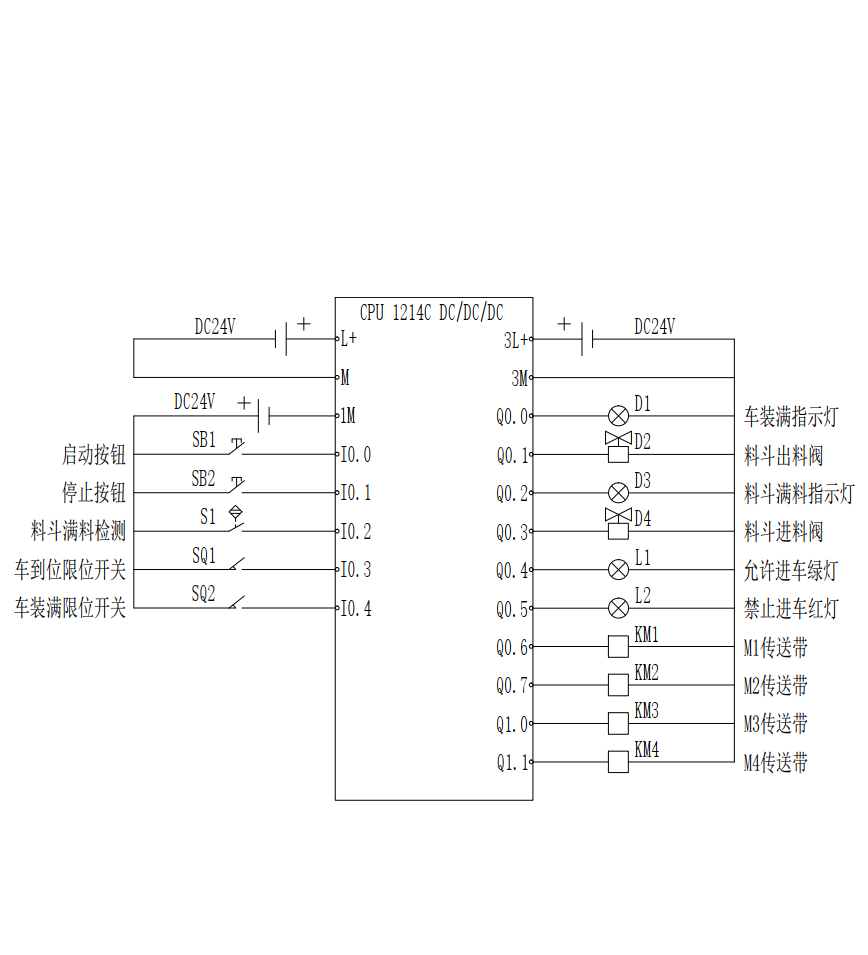

CPU 1214C DC/DC/DC型号参数与接口说明:本系统选用CPU 1214C DC/DC/DC型号,具备14路数字量输入、10路数字量输出,支持24V直流电源供电,配备以太网接口与RS485接口,可实现与HMI及其他设备的通信。

(二)博途(TIA Portal)软件介绍

博途软件功能模块:博途软件集成了编程、组态、仿真、调试等功能,涵盖PLC编程、HMI设计、网络配置等多个模块,实现了一站式的自动化工程设计环境。

PLC编程环境(LAD语言):梯形图(LAD)是PLC编程中常用的图形化语言,基于继电器控制逻辑演变而来,直观易懂、逻辑清晰,适用于编写顺序控制、逻辑判断类程序,本系统核心控制逻辑均采用LAD语言编写。

HMI组态设计功能:博途软件支持对西门子精智面板等HMI设备进行组态,可通过拖拽方式设计操作界面,关联PLC变量,实现设备状态显示、操作指令下发等功能。

仿真与调试工具:博途软件内置仿真功能,无需连接实际硬件即可模拟PLC运行状态,支持变量监控、程序单步执行等调试手段,便于快速排查程序逻辑错误。

(三)自动控制系统核心原理

输入输出(I/O)控制原理:PLC通过数字量输入模块采集按钮、传感器等设备的信号,经程序逻辑运算后,通过数字量输出模块控制指示灯、电磁阀、接触器等执行器动作,实现输入与输出的逻辑关联。

时序控制逻辑:时序控制是本系统的核心,通过PLC内部定时器设定时间参数,实现设备的延时启动与停止,如传送带的分级启动、出料阀的延时开启等功能。

传感器与执行器工作原理:本系统中传感器(S1、SQ1、SQ2)通过检测物料状态或设备位置输出开关量信号;执行器(电磁阀、接触器、指示灯)接收PLC输出信号,完成进料、出料、电机启动、状态指示等动作。

(四)HMI人机交互技术

精智面板(TP1200)功能特性:TP1200精智面板具备高分辨率显示屏,支持触摸操作,具备良好的抗干扰能力,可实时显示系统运行状态、设备参数,接收用户操作指令并传输至PLC。

HMI与PLC通信原理:HMI通过以太网与PLC建立通信连接,采用Profinet通信协议,实现PLC变量与HMI画面元素的实时数据交互,确保操作指令及时下发与设备状态实时反馈。

三、系统总体设计

(一)系统功能需求分析

核心功能需求

自动进料功能:系统启动后,若料斗物料不满,自动开启进料阀进料,料满后自动停止;

货车到位检测功能:通过限位开关SQ1检测货车是否到达指定装车位置;

自动配料装车功能:货车到位后,自动启动传送带(时序控制)、开启出料阀,实现装车作业;

满料停止功能:通过限位开关SQ2检测货车装满状态,自动关闭出料阀,时序停止传送带;

安全停机功能:按下停止按钮SB2,系统立即终止所有运行动作,恢复初始状态。

性能需求:系统响应时间≤1s,时序控制精度≤0.1s,设备连续运行无故障时间≥8小时;

安全需求:具备紧急停机功能,设备状态通过指示灯明确显示,避免误操作导致安全事故。

(二)系统总体架构设计

硬件架构:系统硬件由PLC主机(CPU 1214C DC/DC/DC)、输入设备(启动按钮SB1、停止按钮SB2、满料检测传感器S1、限位开关SQ1/SQ2)、执行设备(料斗进料阀D4、出料阀D2、传送带电机M1-M4、接触器KM1-KM4、指示灯D1/D3/L1/L2)、HMI(TP1200精智面板)、电源、断路器、熔断器、热继电器等组成。

软件架构:系统软件以PLC主程序(OB1)为核心,包含启动停止控制、进料控制、装车时序控制、停机控制等程序段;HMI软件包含操作面板、状态显示等画面,实现人机交互;通过博途软件仿真模块实现系统调试。

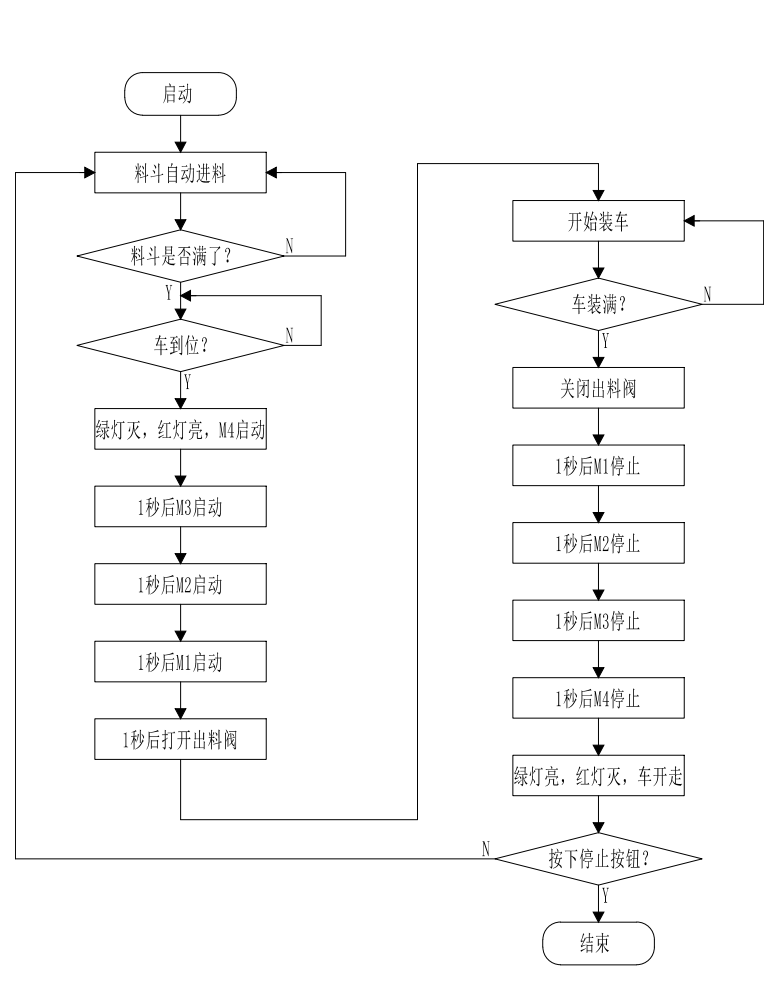

(三)控制流程设计

系统初始化流程:系统启动后,PLC程序初始化,设置程序步骤为0,红灯L2灭、绿灯L1亮(允许货车进车),料斗出料阀D2关闭,传送带电机M1-M4均处于停止状态;若料斗满料检测传感器S1为OFF(物料不满),启动进料阀D4进料,S1为ON(料满)时停止进料。

自动配料装车完整流程:货车开进装车位置→限位开关SQ1置ON→红灯L2亮、绿灯L1灭→启动M4→1S后启动M3→1S后启动M2→1S后启动M1→1S后开启出料阀D2→料斗出料装车→货车装满后SQ2置ON→关闭D2→1S后停止M1→1S后停止M2→1S后停止M3→1S后停止M4→红灯L2灭、绿灯L1亮→货车开走。

停机控制流程:按下停止按钮SB2→PLC接收信号→立即关闭所有执行器(进料阀、出料阀、传送带电机)→指示灯恢复初始状态→系统终止运行。

四、系统硬件设计

(一)硬件选型

PLC选型:选用西门子CPU 1214C DC/DC/DC,该型号具备14路输入/10路输出,满足系统I/O信号需求,支持LAD编程与博途软件无缝兼容,性价比高、可靠性强。

传感器选型:料斗满料检测传感器S1选用电容式接近开关,具备非接触式检测优势,可精准判断料斗物料是否满溢;限位开关SQ1(车到位)、SQ2(车装满)选用机械式限位开关,结构简单、动作可靠,适用于位置检测场景。

执行器选型

指示灯:车装满指示灯D1、料斗满料指示灯D3选用LED指示灯,功耗低、寿命长;允许进车绿灯L1、禁止进车红灯L2选用高亮LED灯,便于远距离观察;

电磁阀:料斗进料阀D4、出料阀D2选用24V直流电磁阀,响应迅速、控制精准;

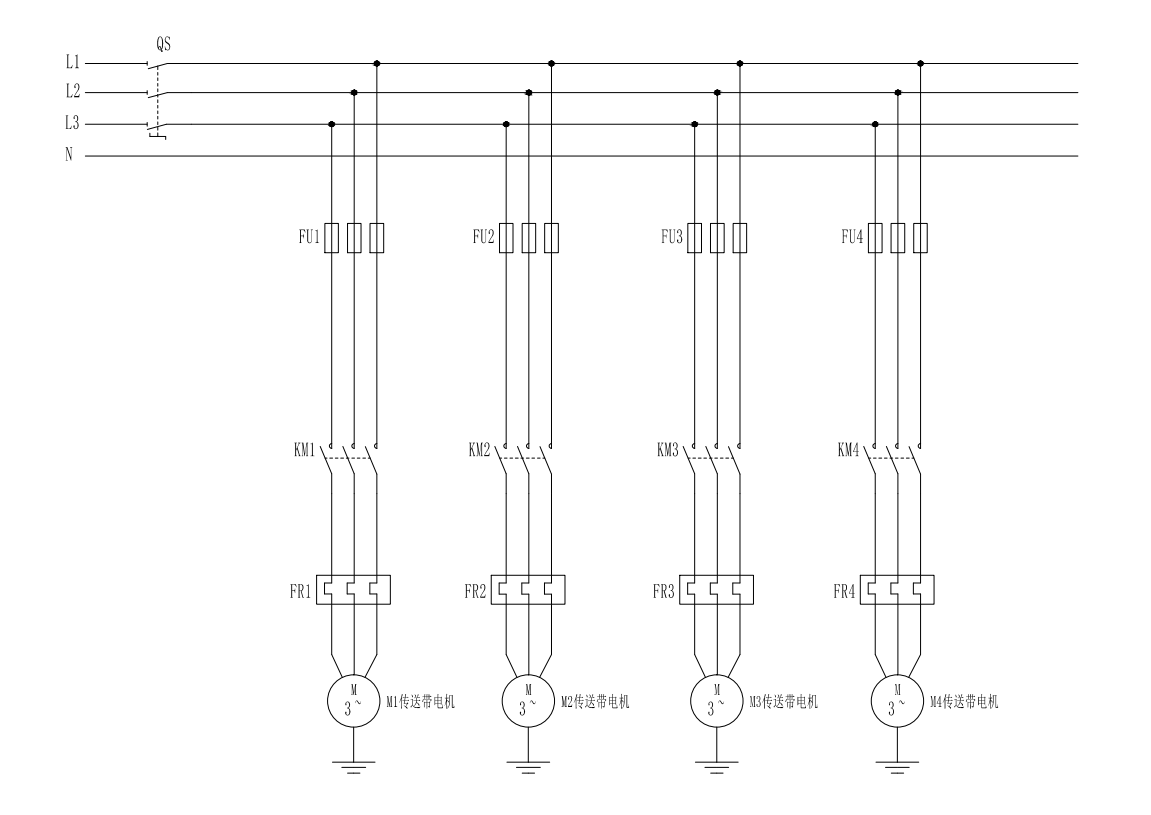

传送带电机:M1-M4选用三相异步电动机,功率根据装车需求选型,配套接触器KM1-KM4(交流接触器)实现电机启停控制。

HMI选型:选用西门子TP1200精智面板,具备7英寸彩色触摸屏,支持多语言显示,可实现设备状态实时监控与操作指令下发。

其他硬件:电源选用24V直流开关电源,为PLC、传感器、指示灯等设备供电;断路器QS用于系统总电源控制;熔断器FU1-FU4分别为M1-M4电机回路提供短路保护;热继电器FR1-FR4用于电机过载保护。

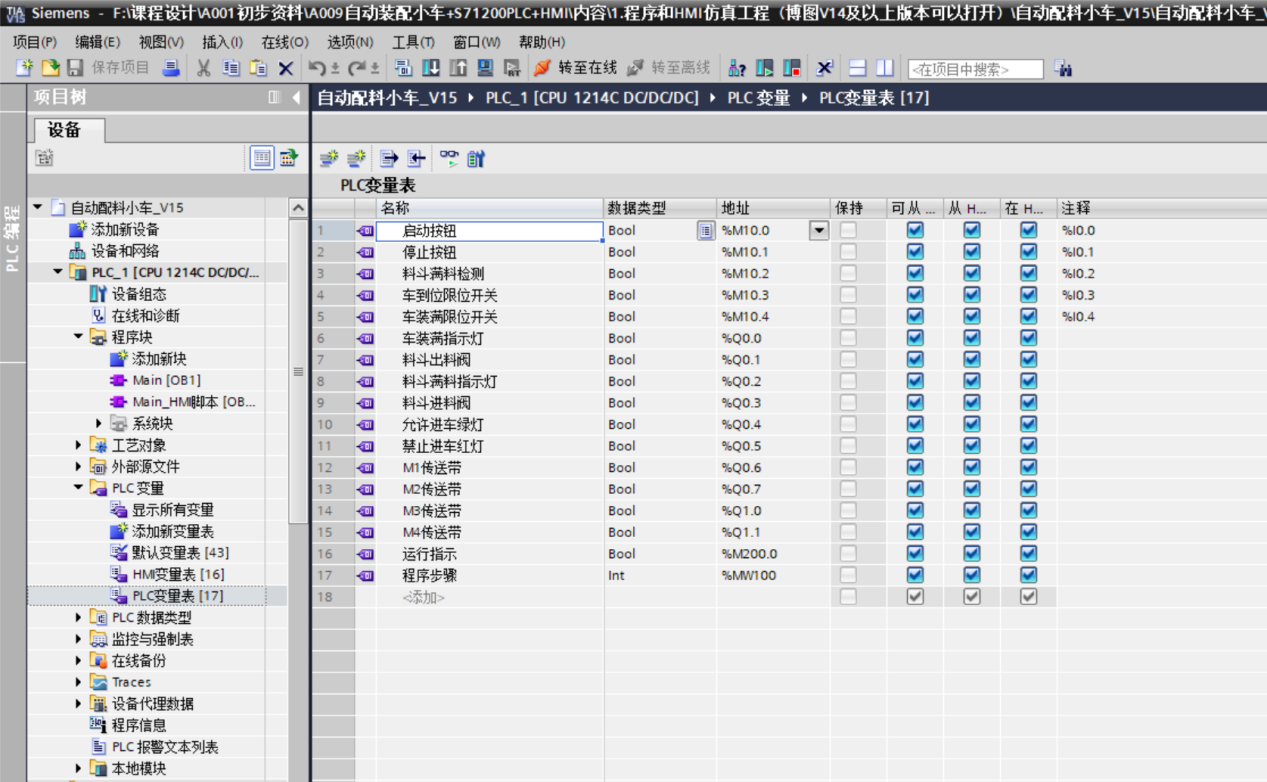

(二)I/O分配表设计

输入信号分配

输出信号分配

(三)硬件接线设计

外部接线图设计:PLC电源端L+、M分别连接24V直流电源的正负极;输入设备(SB1、SB2、S1、SQ1、SQ2)一端接PLC输入地址(I0.0-I0.4),另一端接电源M极;输出设备(D1-D4、L1-L2、KM1-KM4)一端接PLC输出地址(Q0.0-Q1.1),另一端接电源M极(指示灯、电磁阀)或通过接触器控制电机电源(传送带电机);HMI通过以太网电缆连接PLC以太网接口,实现通信。

主电路图设计:三相电源L1、L2、L3经断路器QS接入,分别为M1-M4传送带电机供电;每路电机回路串联熔断器(FU1-FU4)、接触器主触点(KM1-KM4)、热继电器(FR1-FR4),最后接入电机;热继电器常闭触点串联入控制回路,实现过载保护。

五、系统软件设计

(一)PLC程序设计

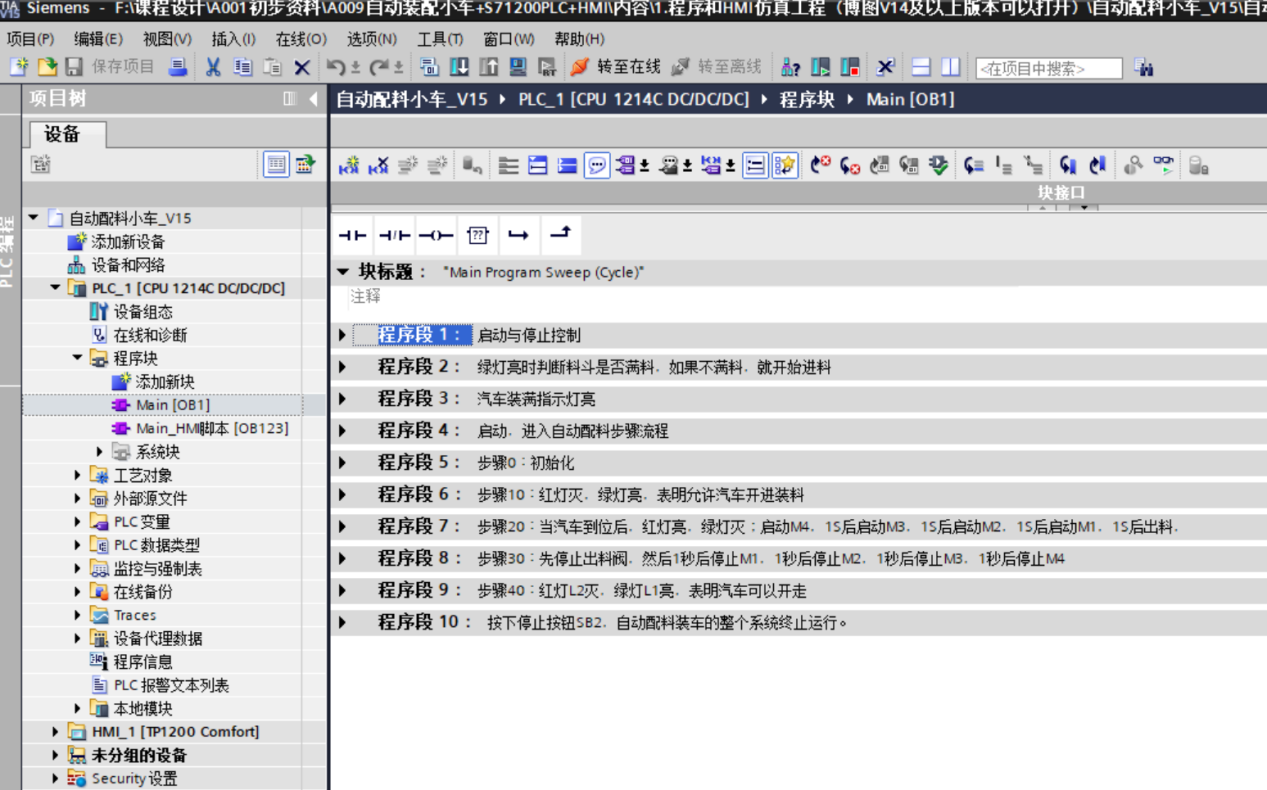

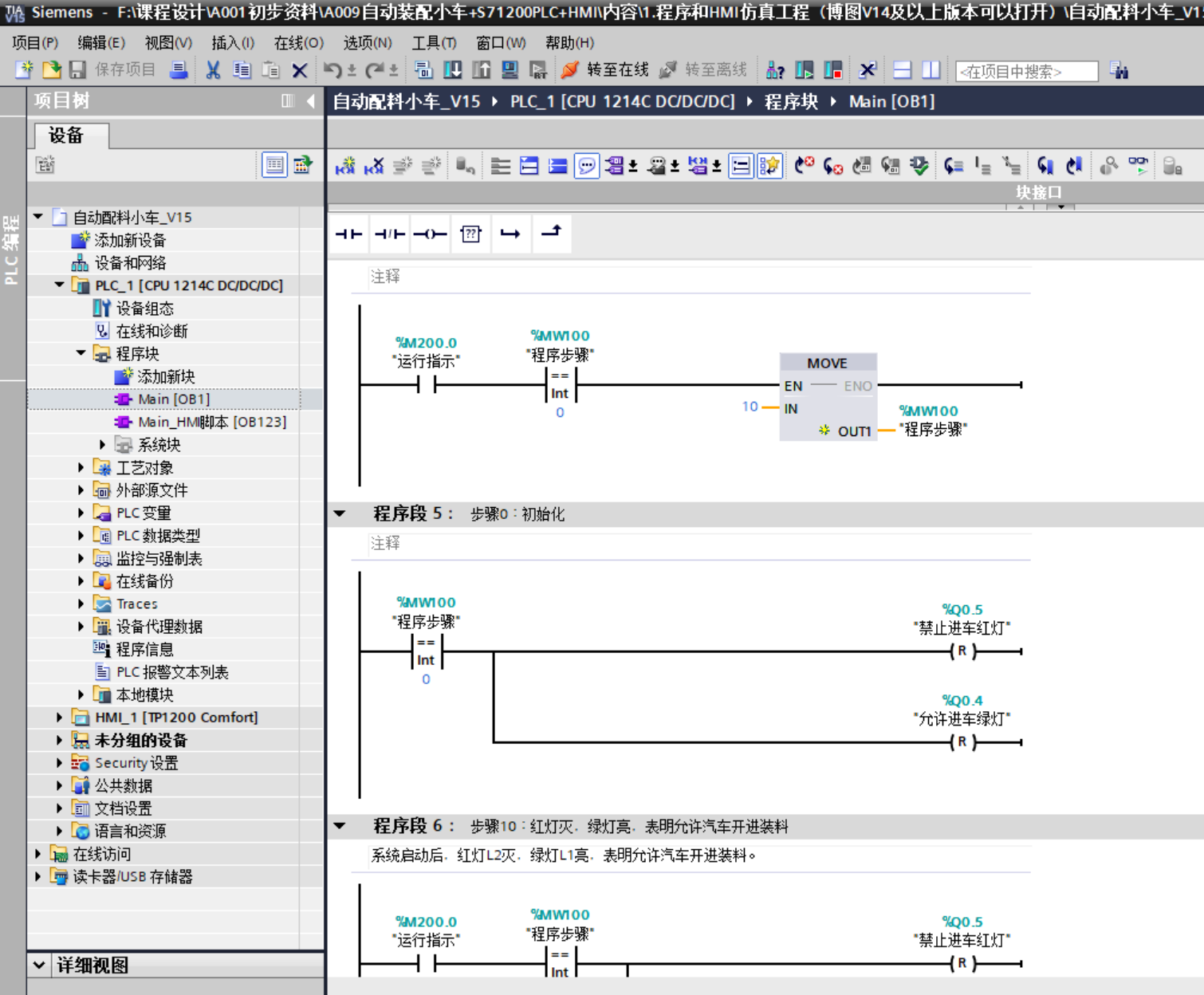

程序总体结构:系统PLC程序以主程序OB1为核心,采用模块化设计思路,分为10个程序段,分别实现启动停止控制、进料控制、装车时序控制、停机控制等功能,通过“程序步骤”变量(%MW100)实现各流程的切换与联动。

程序段详细设计

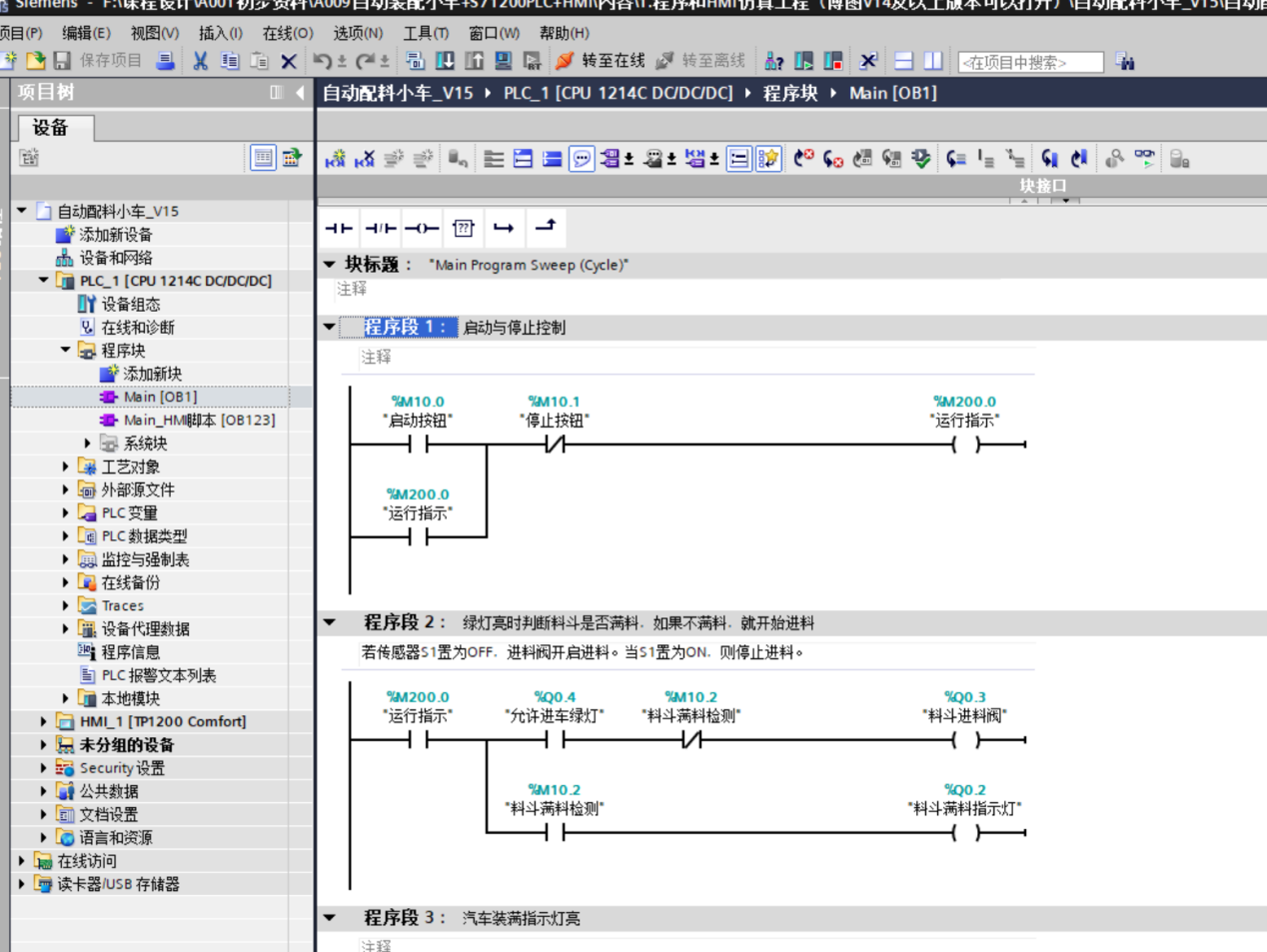

程序段1:启动与停止控制逻辑:以启动按钮%M10.0(对应I0.0)为置位条件,停止按钮%M10.1(对应I0.1)为复位条件,控制“运行指示”变量%M200.0的通断,%M200.0为ON时系统进入运行状态,OFF时系统停止。

程序段2:料斗满料检测与自动进料控制:当“运行指示”%M200.0为ON、允许进车绿灯%Q0.4为ON(初始状态),且料斗满料检测%M10.2(对应I0.2)为OFF时,置位料斗进料阀%Q0.3(D4),同时料斗满料指示灯%Q0.2(D3)灭;当%M10.2为ON时,复位%Q0.3,置位%Q0.2,停止进料。

程序段3:汽车装满指示灯亮:当车装满限位开关%M10.4(对应I0.4)为ON时,置位车装满指示灯%Q0.0(D1),指示货车装满;当系统复位或货车开走后,复位%Q0.0。

程序段4:自动配料步骤流程启动:当“运行指示”%M200.0为ON,且车到位限位开关%M10.3(对应I0.3)为ON时,通过MOVE指令将“程序步骤”%MW100设为20,启动装车流程。

程序段5:步骤0:初始化:系统启动后,“程序步骤”%MW100默认值为0,此时复位禁止进车红灯%Q0.5(L2),置位允许进车绿灯%Q0.4(L1),关闭出料阀%Q0.1(D2),停止所有传送带电机(%Q0.6-Q1.1复位),进入初始状态。

程序段6:步骤10:红灯灭、绿灯亮,表明允许汽车开进装料:当“程序步骤”%MW100为10时,复位禁止进车红灯%Q0.5,置位允许进车绿灯%Q0.4,料斗进料阀根据满料检测状态自动控制,等待货车到位。

程序段7:步骤20:当汽车到位后,红灯亮、绿灯灭;启动M4,1S后启动M3,1S后启动M2,1S后启动M1,1S后出料:当“程序步骤”%MW100为20时,置位禁止进车红灯%Q0.5,复位允许进车绿灯%Q0.4;通过TON定时器依次实现M4传送带%Q1.1(KM4)、M3传送带%Q1.0(KM3)、M2传送带%Q0.7(KM2)、M1传送带%Q0.6(KM1)的延时启动,最后开启出料阀%Q0.1(D2);定时器设定值均为T#1S,通过定时器Q端触发下一设备启动。

程序段8:步骤30:先停止出料阀,然后1秒后停止M1,1秒后停止M2,1秒后停止M3,1秒后停止M4:当车装满限位开关%M10.4为ON时,“程序步骤”%MW100设为30,首先复位出料阀%Q0.1;通过TON定时器依次实现M1-M4传送带的延时停止,定时器设定值均为T#1S,确保设备有序停机。

程序段9:步骤40:红灯L2灭,绿灯L1亮,表明汽车可以开走:当M4传送带停止后,“程序步骤”%MW100设为40,复位禁止进车红灯%Q0.5,置位允许进车绿灯%Q0.4,复位车装满指示灯%Q0.0,系统回到初始等待状态。

程序段10:按下停止按钮SB2,自动配料装车的整个系统终止运行:当停止按钮%M10.1为ON时,复位“运行指示”%M200.0,将“程序步骤”%MW100设为0,关闭所有执行器(进料阀、出料阀、传送带电机),指示灯恢复初始状态。

(二)HMI组态设计

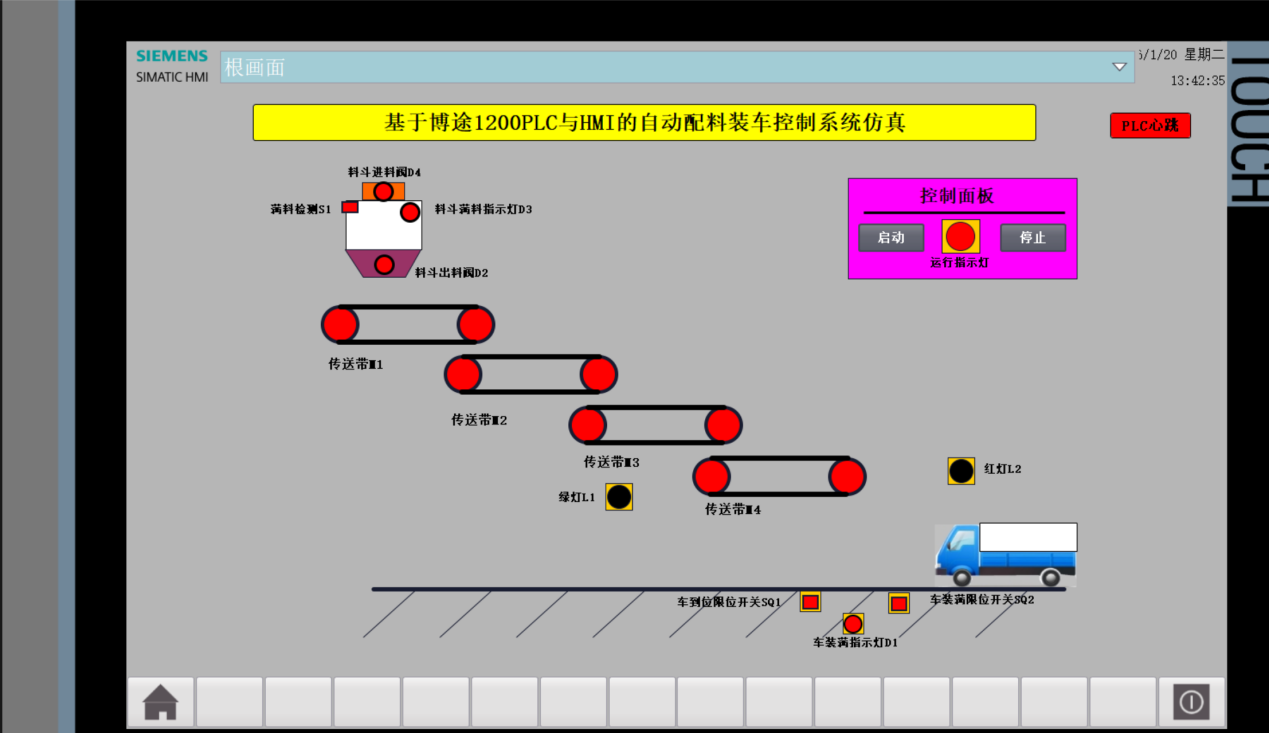

HMI画面设计:设计根画面作为主界面,包含设备状态显示区与操作区;设备状态显示区实时显示料斗满料状态、货车到位状态、车装满状态、各传送带运行状态、指示灯状态等;操作区设置启动、停止按钮,便于用户操作;同时设计控制面板画面,可查看详细变量状态与故障提示。

HMI变量组态:在HMI变量表中添加与PLC对应的变量,如启动按钮(%M10.0)、停止按钮(%M10.1)、运行指示(%M200.0)、各指示灯状态(%Q0.0-%Q0.2、%Q0.4-%Q0.5)、各执行器状态(%Q0.1、%Q0.3、%Q0.6-Q1.1)等,设置变量数据类型与PLC一致,通过通信连接实现数据同步。

交互功能设计:HMI启动按钮关联PLC“启动按钮”变量(%M10.0),按下时发送置位信号;停止按钮关联“停止按钮”变量(%M10.1),按下时发送复位信号;状态显示区通过指示灯控件关联PLC输出变量,变量为ON时指示灯亮,OFF时灭;添加故障提示控件,当设备异常(如电机过载、传感器故障)时显示报警信息。

(三)变量与数据类型设计

PLC变量定义

数据类型选择依据与合理性分析:Bool类型适用于开关量信号(按钮、传感器、执行器状态),仅占用1位存储空间,操作便捷;Int类型适用于“程序步骤”变量,可通过不同整数值(0、10、20、30、40)标识系统不同流程阶段,便于流程切换与逻辑控制,数据类型选择符合系统控制需求,兼顾存储效率与控制精度。

六、系统仿真与调试

(一)仿真环境搭建

博途软件仿真设置:打开博途软件,创建新项目并添加PLC设备(CPU 1214C DC/DC/DC)与HMI设备(TP1200精智面板),配置PLC与HMI的通信连接(Profinet协议);启用PLC仿真功能,创建虚拟PLC实例,将编写的PLC程序下载至虚拟PLC。

PLC与HMI通信连接设置:在博途设备网络配置中,为PLC与HMI分配同一网段的IP地址,建立HMI与PLC的通信连接,确保HMI变量与PLC变量能够正常交互。

虚拟硬件设备配置:在仿真环境中,为PLC输入地址(I0.0-I0.4)关联虚拟按钮,模拟启动、停止、传感器等输入信号;为输出地址(Q0.0-Q1.1)关联虚拟指示灯、接触器,模拟执行器动作。

(二)分模块调试

输入信号调试:操作虚拟按钮模拟SB1(启动)、SB2(停止)、S1(料斗满料检测)、SQ1(车到位)、SQ2(车装满)信号,通过PLC变量监控界面观察%M10.0-%M10.4变量是否同步变化,验证输入信号采集的准确性。

输出信号调试:在PLC程序中手动置位输出变量(%Q0.0-%Q1.1),观察虚拟执行器(指示灯、接触器)是否正常响应,验证输出信号控制的可靠性。

程序段功能调试:逐段运行PLC程序,验证各程序段逻辑正确性。例如,调试程序段2时,模拟料斗不满(S1=OFF),观察进料阀是否开启;模拟料满(S1=ON),观察进料阀是否停止。

(三)整体系统仿真测试

初始化状态测试:启动虚拟PLC,观察系统初始状态是否符合设计要求:红灯L2(%Q0.5)灭、绿灯L1(%Q0.4)亮,出料阀(%Q0.1)关闭,传送带电机(%Q0.6-Q1.1)停止;料斗不满时进料阀(%Q0.3)开启,料满后停止。

自动配料流程测试:模拟货车进车并触发SQ1(%M10.3=ON),观察系统是否切换至装车流程:L2亮、L1灭,M4、M3、M2、M1依次延时1S启动,最后出料阀开启;模拟货车装满触发SQ2(%M10.4=ON),观察系统是否停止出料,M1-M4依次延时1S停止,L2灭、L1亮,验证整个流程的连贯性与时序准确性。

异常情况测试:在系统运行过程中按下停止按钮SB2(%M10.1=ON),观察系统是否立即终止所有动作,恢复初始状态;模拟传感器故障(如SQ1持续ON),观察系统是否出现误动作,验证系统稳定性。

测试结果分析:通过仿真测试,系统各模块功能正常,输入输出信号响应及时,时序控制精度满足设计要求(延时误差≤0.1S),整体流程运行稳定,无逻辑错误与误动作,达到设计目标。

七、系统优化与改进

(一)仿真测试问题分析

程序逻辑优化点:仿真过程中发现,当货车未完全离开装车位置时,若再次触发SQ1,系统可能重复启动装车流程,存在逻辑漏洞;同时,时序控制依赖单一定时器,若定时器故障可能导致流程卡顿。

硬件选型改进建议:现有机械式限位开关(SQ1、SQ2)在频繁操作下易磨损,影响检测精度;传送带电机缺乏速度调节功能,无法适应不同物料的装车需求。

HMI交互体验优化:现有HMI界面仅显示设备状态,缺乏故障诊断与历史数据查询功能;操作按钮无防误触设计,可能因误操作导致系统异常。

(二)优化方案设计与实现

PLC程序优化:在程序段4中添加“车装满后延时复位”逻辑,确保货车完全离开后才允许再次启动装车流程;采用定时器冗余设计,为关键时序控制设置备用定时器,提高流程可靠性;添加故障检测逻辑,当传感器信号异常时,触发报警并停止系统运行。

HMI界面优化:增加故障诊断画面,显示故障类型、发生时间等信息;添加历史数据查询模块,记录装车次数、运行时间等参数;为操作按钮添加确认弹窗,防止误操作;优化界面布局,采用色彩区分不同设备状态,提升视觉直观性。

优化后仿真测试验证:将优化后的程序下载至虚拟PLC,重复进行整体流程测试与异常情况测试,验证逻辑漏洞是否修复、HMI交互是否便捷、系统稳定性是否提升,确保优化方案有效。

八、结论与展望

(一)研究结论

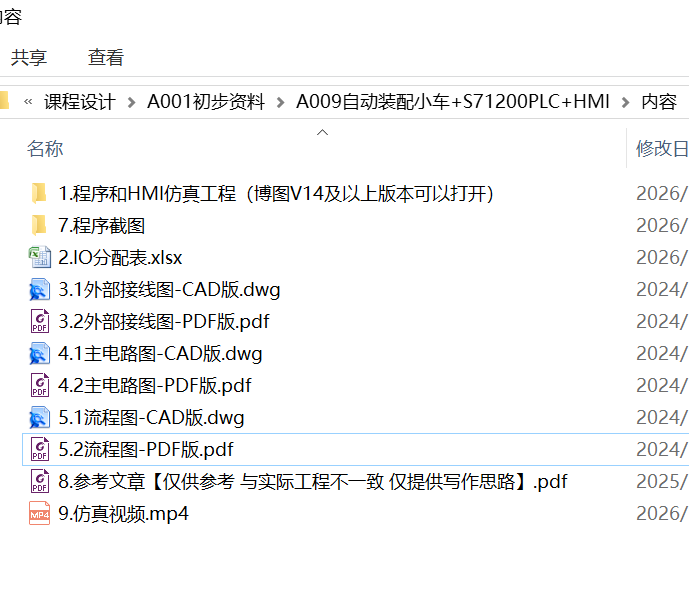

系统设计完成情况总结:本课题成功完成了基于博途西门子1200PLC的自动装配小车控制系统设计,包括硬件选型、I/O分配、接线设计、PLC程序编写、HMI组态及仿真测试等全部工作,形成了完整的自动化控制系统方案。

核心功能实现验证:通过仿真测试验证,系统实现了料斗自动进料、货车到位检测、时序装车、满料停机、紧急停机等核心功能,输入输出响应及时,时序控制精准,运行稳定可靠,满足设计要求。

研究目标达成情况总结:本课题研究目标全部达成,设计的控制系统可有效实现自动配料装车全流程自动化,提升生产效率、降低人工成本,为相关行业的自动化升级提供了可行的技术方案。

(二)研究展望

系统功能扩展:未来可增加多货车调度功能,通过多个限位开关实现多辆货车的有序装车;集成远程监控功能,利用工业物联网(IoT)技术实现手机或电脑端的远程操作与状态监控;添加故障诊断与预警功能,通过数据分析预测设备故障并及时提醒维护。

技术升级方向:将PLC与物联网平台对接,实现生产数据的云端存储与分析;引入人工智能算法,根据物料特性与装车需求自动调节传送带速度与出料量,优化装车效率;采用伺服电机替代异步电机,提升速度控制精度。

实际工程应用推广前景:本系统设计方案性价比高、通用性强,可根据不同行业的配料装车需求进行参数调整与功能扩展,适用于建材、化工、粮食加工等多个领域的中小型企业,具有广阔的实际工程应用与推广前景。

参考文献

[1] 西门子(中国)有限公司. S7-1200 PLC 技术手册[Z]. 2020.

[2] 王兆义. 可编程控制器教程(第四版)[M]. 北京:机械工业出版社,2019.

[3] 李金伴. 基于博途的PLC与HMI组态控制技术[M]. 北京:电子工业出版社,2021.

[4] 张万忠. 工业自动化仪表与过程控制(第六版)[M]. 北京:化学工业出版社,2020.

[5] 西门子(中国)有限公司. 博途(TIA Portal)软件操作指南[Z]. 2019.

[6] 刘军. PLC在自动配料系统中的应用研究[J]. 自动化技术与应用,2022,41(3):123-126.

[7] 陈立伟. 基于S7-1200PLC的自动装车控制系统设计[J]. 工业控制计算机,2021,34(7):105-106.

致谢

感谢指导教师在论文研究过程中的悉心指导与无私帮助,从课题选题、方案设计到论文撰写,均给予了宝贵的意见与建议。

感谢实验室工作人员提供的硬件设备与技术支持,为系统仿真与调试提供了良好的条件。

感谢同窗好友在研究过程中的交流与协作,在遇到技术难题时给予的鼓励与帮助。

感谢家人的理解与支持,为论文研究提供了坚实的后盾。最后,向所有关心与帮助过我的师长、同学和亲友表示衷心的感谢!

附录

(一)完整PLC程序代码(LAD语言)

(二)硬件接线图(CAD版)

(三)主电路图(CAD版)

(四)系统流程图(CAD版)

(五)仿真测试视频截图或链接