承载与驱动:动子底部嵌入永磁体或软磁材料阵列。在轨道内,精密排布的电磁线圈按特定顺序通电,产生行波磁场或脉冲磁场。这个移动的磁场与托盘底部的磁性材料相互作用,产生向前的电磁推力(洛伦兹力或磁阻力),从而驱动动子精确前进。通过精确控制各线圈的电流大小、相位和通断顺序,可以实现对托盘速度、加速度和精确定位的柔性控制。

磁悬浮(Magnetic Levitation):通过电磁力与永磁力间的平衡,使动子完

全脱离地面悬浮,实现真正的无接触运输。这需要较强的磁场和精密的主动控制技术,能耗和成本相对较高。

极低摩擦的支撑与导向:更常见且实用的方案是,托盘并非完全悬浮,而是通过极低摩擦系数的材料与轨道轻微接触,或采用小直径、低摩擦的辅助导轮进行导向和承重。磁驱系统主要负责提供前进的核心驱动力,从而极大降低了摩擦阻力,实现“近乎悬浮”的轻快运行效果。

将磁驱技术应用于涂装线,相较于传统辊床、滑橇系统,可带来以下显著好处:

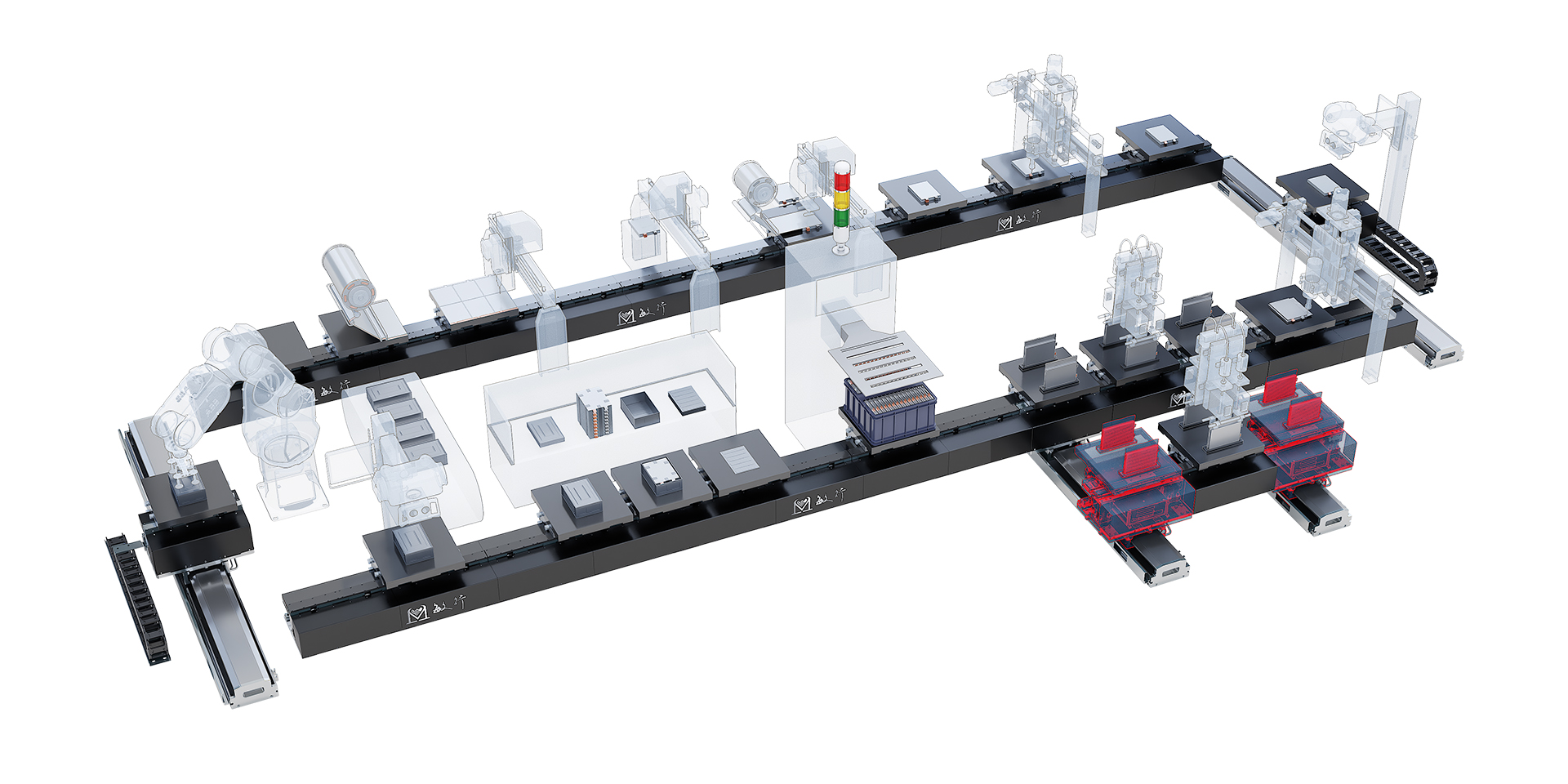

极致柔性与可编程性:磁驱系统的运行路径和速度由软件控制,无需复杂的机械机构。更改生产节奏、切换车型(如轿车、SUV)、调整工艺顺序变得异常简单,只需修改控制程序即可,非常适合多品种、小批量的柔性化生产需求。

高精度定位与平稳运行:电磁力驱动响应迅速、控制精确,可实现毫米级甚至微米级的精确定位(取决于传感器和控制精度)。

这对于涂装过程中的精准转挂、门窗屏蔽、机器人喷涂轨迹一致性等至关重要。同时,无机械啮合带来的振动,运行更平稳,有助于提升涂层质量。

低维护与长寿命:由于避免了齿轮、链条、皮带等机械部件的直接接触和磨损,主要维护点集中在控制系统和电气部件,显著降低了日常维护工作量、频次和备件成本,设备使用寿命也更长。

洁净与低噪:无油污、金属碎屑等污染源,有助于维持涂装车间,尤其是喷房等高洁净度区域的洁净要求。同时,磁驱运行噪音极低,能改善工作环境。

节能潜力:高效的电磁能量转换效率,结合可能的能量回馈技术,有助于降低系统能耗。

可扩展性与布局灵活性:系统模块化程度高,可通过增减轨道模块和调整控制程序,相对容易地扩展或改变生产线布局,适应未来产能提升或工艺变革的需求。

尽管优势突出,但将磁驱技术大规模应用于汽车涂装线,仍需审慎考虑以下几点:

初始投资成本:磁驱系统的初期投入成本通常高于传统的机械式输送系统。这包括电磁轨道、专用托盘、精密控制系统、供电系统等。

技术成熟度与可靠性:磁驱技术在3C、物流、服装等行业已有应用案例,但在大型、重型、高节拍、环境复杂(如高温高湿的涂装环境)的汽车涂装主线上,大规模商业化应用的成熟案例尚不广泛。其长期运行的稳定性、可靠性需要经过严格验证。

承载能力与重载启动:需确保磁驱系统能提供足够的电磁推力,以平稳、高效地启动和加速承载重达数百公斤甚至更重的车身及托盘,并在急停或升降坡道时保持稳定。

环境适应性:涂装车间环境特殊,存在高温烘烤、高湿度、化学雾气(溶剂、涂料微粒)、导电性粉尘等。磁驱系统的电气元件、传感器、控制系统需要具备极高的防护等级(如IP67)和抗腐蚀、抗干扰能力。

断电应对与安全:需设计可靠的断电保护机制,例如备用电源或安全缓降/制动系统,确保在突发停电时,车身和托盘能够安全停止或移至安全位置,避免损失。

维护专业技能:维护团队需要具备电气、电磁和控制系统的专业知识,这与维护传统机械系统技能要求不同。

磁驱涂装线与传统方式对比

磁驱技术应用于涂装线,在技术原理上是完全可行的,并能带来柔性化、智能化、低维护、高洁净度和低噪音等方面的显著优势。它尤其适合对生产柔性、精度和洁净度有极高要求的新建或升级改造项目。

但是较高的初始投资成本以及在重型工业环境(如汽车涂装)中长期大规模应用的成熟案例仍需时间积累,对环境适应性、安全性和维护技能也提出了新要求。