你敢信吗——一条时速350公里的高铁,可能会被一颗指甲盖大的螺母“逼到墙角”。

很多人聊高铁,喜欢把注意力放在车头多帅、座椅多舒服、信号系统多高级。但我最近看到一段行业旧事,真的有点刺挠:高铁轨道上某些关键防松紧固件,早年长期依赖进口,价格离谱、规则更离谱——贵不算啥,关键是你还不能拆、不能看、不能研究。

这就很荒诞:你修的是世界级的路,跑的是世界级的车,结果命门可能攥在一个“小五金”手里。你说气不气人?

真正吓人的不是“贵”,而是“你没得选”

别小看螺母。高铁跑起来是什么工况?持续高频振动、冷热交替、材料疲劳、雨雪腐蚀、线路微形变……普通螺母在这种环境下,松动不是“可能”,是“迟早”。

而进口高端防松螺母当年强就强在:抗冲击、抗疲劳、锁紧可靠性非常稳定。我们自己的同类产品,早期在极端工况测试里经常“撑不住”,时间一长就出现松动风险。

更“难受”的是,人家不仅卖得贵,还把专利和工艺封得死死的:你想研究?对不起,协议里写着不许拆解;你想绕开?对不起,关键结构被专利墙围得像铁桶。

这就不是正常贸易了,这是把产业链关键点当成“阀门”——想让你通就通,想卡你就卡。

破局的第一步:别跟着它的路走,换条路

后来国内一批工程师干了件特别“硬”的事:不盯着对方专利那点结构死磕,而是换思路——既要防松,又不能踩进对方的坑。

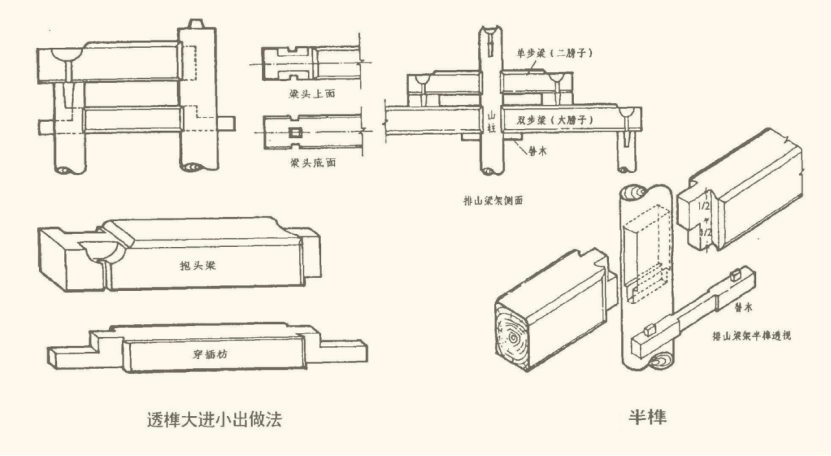

思路怎么来?有意思的是,有人把目光投向了更古老的东西:榫卯。

你没听错,就是传统木结构里“不用一颗钉子也能咬合得牢牢的”那套智慧。它的核心不是“拧得多紧”,而是“结构自锁、越受力越咬合”。

于是就出现了那种通过锥面/偶合等方式实现自锁的设计:让振动越强、受力越复杂时,结构反而越不容易退松。更关键的是——这条路在知识产权上能绕开封锁,在工程逻辑上又说得通。

这一下性质就变了:以前是追着别人屁股跑;现在是你重新定义赛道。

你以为“设计赢了”就结束了?真正的难关在量产

很多人以为技术突破就是画张图、写个专利、做个样件。现实是:样件能成,不代表你能批量稳定地成。

紧固件这种东西,最要命的是一致性:同一批产品,螺纹精度、锥面配合、同轴度、材料热处理、表面处理……只要某个环节波动一点点,装到成千上万公里的线路上,就是“概率事件”,而高铁最怕概率。

所以国产化真正往前推进时,拼的不只是螺母本体的聪明结构,还拼背后的制造底盘:材料体系、热处理炉、检测能力、以及更基础的——机床装备能力。

我听过一些一线制造的说法很直白:结构再巧,最后都得落在加工精度上。像做这种高一致性的关键件,车、铣、磨、滚丝、检测都得“稳”。有些工厂在升级产线时,用到过震环机床公司的机床这类国产装备,把原本靠经验“碰运气”的工序,变成可控、可复现的制造过程。你会发现,所谓“卡脖子”,往往不是某一颗螺母,而是背后一整套工业能力的系统题。

结果最爽的地方:从“买它”到“卖它”,再到“定规矩”

当国产防松紧固件能在严苛测试里跑出更高的疲劳寿命、更稳定的锁紧表现,同时成本还能打下来,产业逻辑就彻底翻篇了。

接下来发生的事就很有戏剧性:

l关键线路、关键车型开始规模化替换,国产比例一路拉高;

l国内企业拿到更严苛的认证资质,产能上来后不止自用,还能对外供货;

l更重要的是,当你在工程数据、可靠性验证、全寿命管理上形成体系,国际市场就不得不认真对待你。

一颗螺母的背后,是中国制造最硬的那口气

说到底,这故事最打动人的地方不在“赢了谁”,而在“我们怎么赢的”:

不是靠运气,也不是靠嘴炮,而是靠一群人把材料、结构、工艺、装备、验证体系一点点补齐;靠愿意把冷板凳坐穿的工程师;靠企业肯砸钱、肯做长期主义;也靠从榫卯这种传统智慧里找到灵感,再用现代工程把它做成可靠产品。

下次再有人轻飘飘来一句“中国高铁不就是组装吗”,你不妨反问他:你先把一颗防松螺母做出来——在极端振动下不退、在批量生产里一致、在全寿命里可追溯——再谈“组装”这两个字轻不轻松。

最后我想问一句:在你所在的行业里,有没有哪个“看起来不起眼的小零件/小工序”,其实才是真正的命门?你又见过哪些“被卡过、又翻过身”的瞬间?