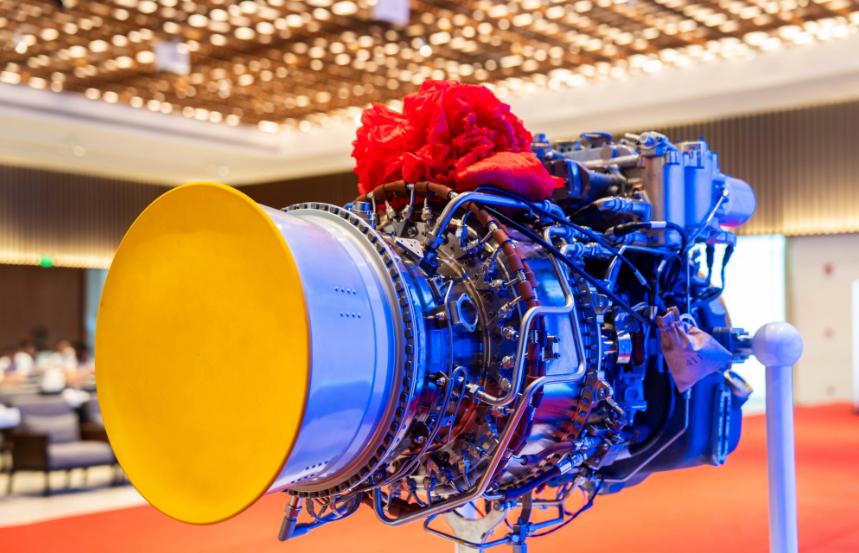

中国的航空发动机现在是什么水平? 航发这东西就是这样,只要过了这个坎,后面就是水到渠成,还好WS10做到了,而且目前来说不算太晚。 航空发动机被誉为"工业皇冠上的明珠",其研制难度堪比同时掌握核聚变与量子计算机,中国航空发动机集团(简称"中国航发")用三十年时间完成了从"跟跑"到"并跑"的跨越,其中最具标志性的当属WS-10"太行"发动机的涅槃重生。 回溯历史,中国航发曾长期陷入"引进-仿制-落后"的循环,1980年代引进斯贝发动机后,国产化进程因技术封锁陷入停滞,1990年代试制的"昆仑"发动机虽实现量产,但性能指标仍落后国际两代。 转机出现在2005年:WS-10A型发动机完成首飞,标志着中国成为继美、俄、英、法后第五个具备自主研制大推力军用航发能力的国家。 技术突破的背后是系统工程的胜利,WS-10的研制攻克了高温合金铸造、单晶叶片涂层、整体叶盘精密加工等"卡脖子"技术。 特别是采用定向凝固技术的涡轮叶片,工作温度突破1700℃,比上一代材料耐温能力提升200℃。 在材料科学领域,中国首创的"双性能粉末冶金盘"技术,使涡轮盘芯部保持高强度,边缘具备高耐热性,这项创新让发动机推重比达到8.5,逼近F119发动机的9.0水平。 当前中国航发已形成完整谱系:歼-20配装的WS-10C采用全权限数字电子控制(FADEC),响应速度提升40%,运-20配装的WS-20实现18吨级推力,油耗降低15%,长江系列民用航发正在进行适航取证,CJ-1000A的燃油效率已达CFM LEAP发动机的92%。 更令人振奋的是,采用变循环技术的WS-15发动机已完成核心机测试,其自适应风扇技术可使航程增加30%。 然而,中国航发仍面临三大挑战:一是高端制造装备依赖进口,如五轴联动数控机床仍需从德国、日本进口,二是验证体系有待完善,全权限数字电子控制系统的可靠性验证需要百万小时级的试车数据,三是民用航发市场开拓艰难,CJ-1000A需通过2000项适航认证条款。 中国航发的突破具有战略转折意义,WS-10的成功不仅打破了"心脏病"魔咒,更构建了完整的技术创新体系。 这种体系创新体现在三个方面:首先是"预研一代、研制一代、生产一代"的三代同步机制,确保技术持续迭代,其次是"厂所结合、产学研用"的协同创新模式,整合了621所、703所等科研机构与沈阳黎明、成都发动机等制造企业的优势,最后是"数据驱动、仿真先行"的研制理念,通过数字孪生技术将试车周期缩短60%。 这种创新模式带来的不仅是技术突破,更是工业能力的质变,当WS-15即将量产、CJ-2000进入试飞阶段时,我们看到的不仅是发动机参数的提升,更是中国制造从"量变"到"质变"的缩影。 这种转变的意义远超航空领域,它证明了中国完全有能力突破任何"卡脖子"技术,只要构建起完整的创新生态,任何技术壁垒都将被攻破。 这不仅是航发的胜利,更是中国工业体系的胜利,是创新驱动发展战略的胜利。