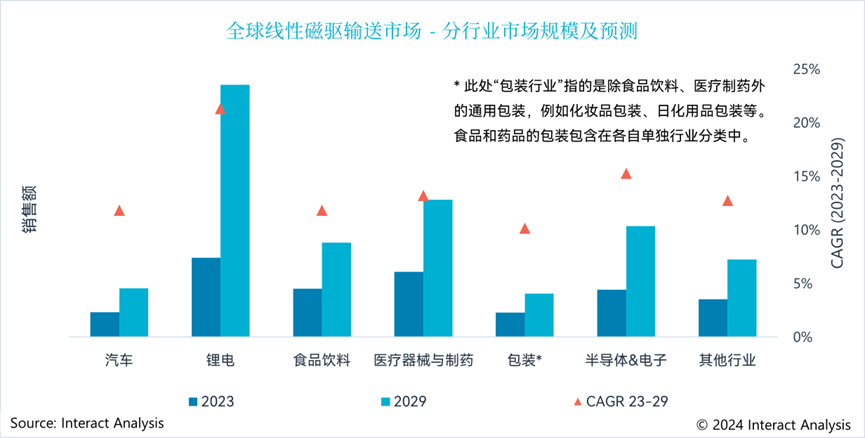

近年来,锂电池生产正经历一场静默的输送革命。当你还在为新能源汽车续航焦虑时,在看不见的产线深处,一种名为磁驱输送线(也叫磁悬浮柔性输送系统)的技术,已成为动力电池高效生产的关键基础设施。数据显示,2023年锂电池制造已占全球磁驱输送系统销售额的24%,成为该技术的最大应用市场。

传统锂电池生产线依赖皮带、链条等机械传动,就像用老火车轨道运送精密仪器——链条磨损会产生粉尘污染电池,固定节拍限制产能提升,机械噪音影响车间环境。更严重的是,锂电生产涉及涂布、叠片、注液、封装等数十道工序,每道工序对精度要求极高,传统输送线±1mm的定位误差,在微米级精密制造中寸步难行。

磁驱输送线则采用非接触式磁力驱动,动子(载具)悬浮在轨道上,通过电磁场精确控制运动。这种技术实现了三大突破:

高速与精准并存:输送速度可达20m/s,定位精度达±0.1mm

真正的柔性生产:每个动子可独立编程,实现异步输送、快速换型

洁净生产环境:无机械磨损,从根源上杜绝粉尘和油污

在锂电池生产全链条中,磁驱输送线已形成成熟的应用场景:

前段工序:在电极片涂布-干燥-辊压环节,磁驱输送线将极片精准传送至各工站,避免传统输送带来的抖动和偏移,直接影响电池一致性和良品率。

中段核心:电芯卷绕/叠片是决定电池性能的关键。磁驱系统的高速动态响应能力,让叠片效率提升30-50%;其高精度定位确保隔膜与极片的对齐精度,这对安全性至关重要。

后段封装:从注液、焊密封钉到化成测试,磁驱输送线通过独立控制每个电池托盘,实现"一个流"生产。某头部厂商应用案例显示,该技术使故障发现率从70%提升至95%,运维成本降低30-40%。

2020-2023年,国内磁驱输送线市场规模年均增幅达28%,迎来首轮爆发期。但2024年行业出现明显分化:受锂电产能周期性调整影响,全球锂电行业磁驱输送系统销售额同比有所下降,欧洲市场降幅甚至超过10%。

这并不意味着市场见顶。恰恰相反,行业正从"野蛮生长"转向"精耕细作":

技术迭代需求:半固态电池、固态电池等新工艺对产线精度提出更高要求,传统设备无法满足

存量市场升级:产能过剩背景下,电池厂更倾向改造现有产线而非新建,而磁驱输送线正是提质增效的关键

高端产能缺口:优质动力电池供应仍显不足,头部企业仍在扩张高端产能

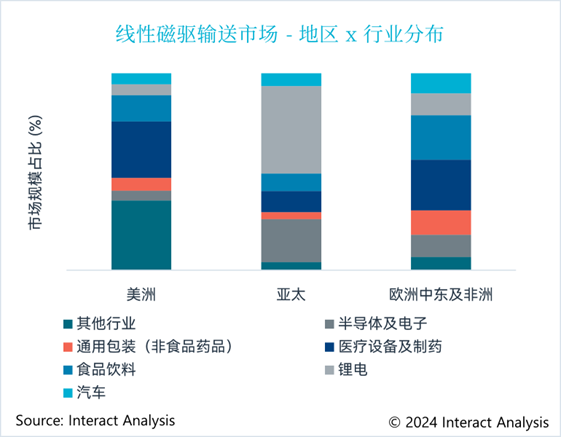

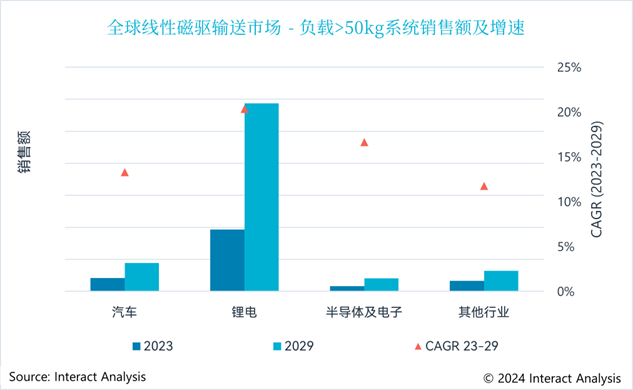

据预测,在2025-2029年间,锂电行业仍将是磁驱输送系统增速最高的应用领域。2024年中国市场已占全球份额54%,成为最大应用市场。

与工业机器人、PLC等自动化领域不同,在磁驱输送线赛道,国产品牌几乎与国际巨头同步起跑。倍福2012年推出首款XTS系统后,国内敏行智控、果栗智造等企业迅速跟进。

果栗智造的iTS智能柔性线已覆盖锂电全工序

敏行智控MiTS磁驱输送线专注锂电重载接驳场景,负载能力突破500kg

这种本土化优势,加上3C电子、半导体等高端制造业的同步需求,让中国磁驱输送产业形成了完整的生态闭环。

磁驱输送线不是颠覆性的"黑科技",而是智能制造的"毛细血管"——它用微米级的精准、毫秒级的响应,将锂离子电池的每一道工序有机串联。当行业从规模扩张转向质量竞争,这种"柔性血管"的价值将更加凸显。对于锂电企业而言,选择磁驱输送线不是简单的设备采购,而是面向下一代电池技术的战略投资。

数据来源:MIR睿工业、Interact Analysis、中国传动网等机构研究报告