在可穿戴手表镜片玻璃的精密丝印加工中,其微型尺寸(直径 20-45mm)、3D 曲面或异形结构,以及微米级刻度、LOGO 的印刷要求,对承载工具的精度与防护性提出了极致挑战。专属丝印烤盘凭借定制化设计与全维度适配性能,成为衔接各生产工序的核心辅助设备。它既能实现微型工件的稳固定位,又能适配丝印后的高温固化流程,同时为脆弱的玻璃镜片提供全方位防护,有效规避移位、刮伤等问题,为高品质可穿戴手表镜片的批量生产筑牢关键防线。

核心优势源于微型精密定位的专属适配设计。针对手表镜片的小尺寸特性,烤盘表面采用激光微蚀刻工艺,打造与镜片尺寸精准匹配的定位凹槽,凹槽直径误差严格控制在 ±0.01mm 以内,深度精准设定为 0.2-0.3mm,既能牢牢嵌固轻薄镜片(厚度 2-3mm),又不会遮挡丝印区域。针对 3D 曲面、方形等异形镜片,凹槽内壁采用仿形设计,完美贴合镜片轮廓,解决了普通烤盘平面定位易偏移的痛点,确保丝印图案对位误差≤±0.02mm,满足 0.02mm 以下精细线条的印刷需求。

耐高温性能适配丝印固化全流程,保障工艺稳定性。烤盘选用玻纤增强 PPS 改性材质,热变形温度达 220℃以上,可长期耐受 180-200℃的手表镜片专用油墨固化温度。即便经历多次 “室温 - 高温 - 冷却” 的循环工序,仍能保持结构稳定,尺寸变化率≤0.02%,不会出现软化、翘曲现象,避免因烤盘变形导致的丝印图案失真。这种稳定性让烤盘可直接承载镜片完成丝印与固化的连续工序,无需中途更换载体,大幅提升生产效率。

全方位防护设计为玻璃镜片筑牢安全屏障。烤盘表面经超精密抛光处理,光洁度达 Ra≤0.4μm,搭配防静电涂层(表面电阻 10⁶-10⁹Ω),既能避免烤盘表面毛刺、杂质刮伤镜片,又能防止静电吸附灰尘污染镜片表面。定位凹槽内壁采用圆角过渡设计,消除尖锐边缘,杜绝镜片边角磕碰损伤;边缘设有的限位凸台,进一步防止转运过程中镜片移位,将镜片破损不良率控制在 0.02% 以下。

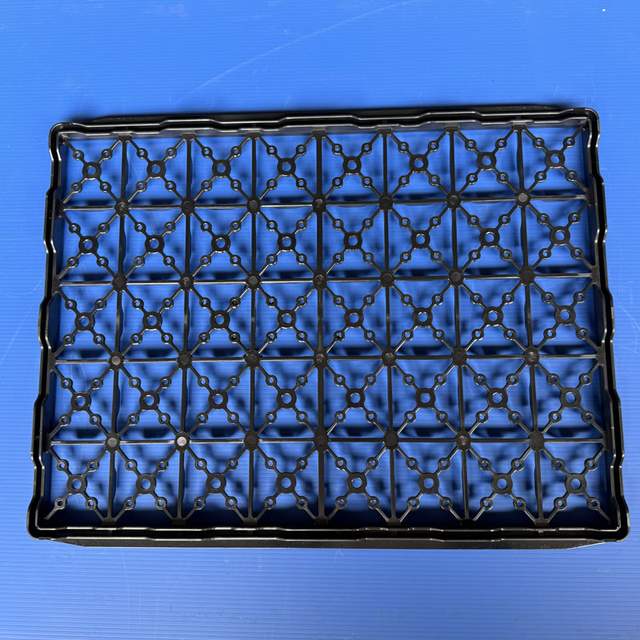

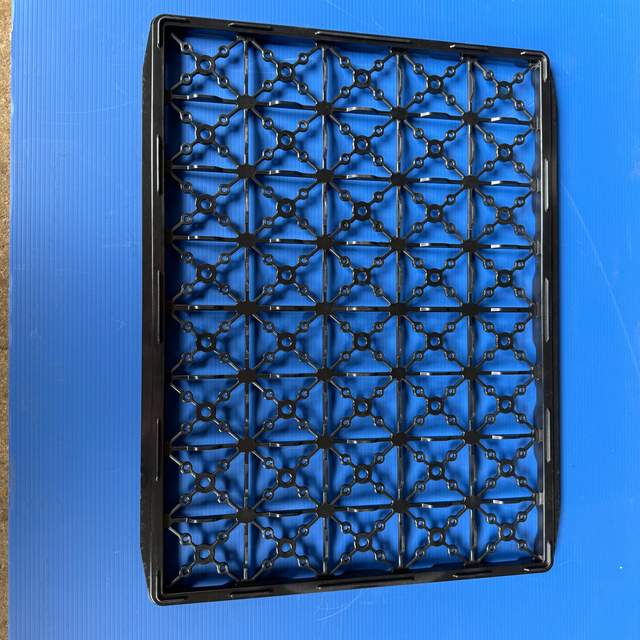

定制化与实用性兼具,适配柔性生产需求。针对不同型号可穿戴手表的镜片差异,可快速定制不同尺寸、形状的定位结构,兼容多种镜片类型;采用高密度多工位设计,单盘可承载 25-35 枚镜片,独立分区避免油墨交叉污染,提升单次加工量。日常维护便捷,自然冷却后用中性清洗剂轻擦即可清除油墨残留,耐磨耐高温特性使其使用寿命比普通烤盘延长 2-3 倍,降低设备更换成本,助力企业提升生产良率与效益。