在电子、家电、汽车等行业的产品生产中,外壳不仅承担着防护内部元件的核心功能,其外观精度与结构适配性更是影响产品竞争力的关键。外壳注塑加工的核心竞争力,源于量身定制的模具开发。定制化模具能够精准匹配不同产品的外壳需求,将塑胶原料的特性与注塑工艺完美融合,实现从设计图纸到成品外壳的高效转化,成为支撑各行业产品迭代升级的重要制造保障。

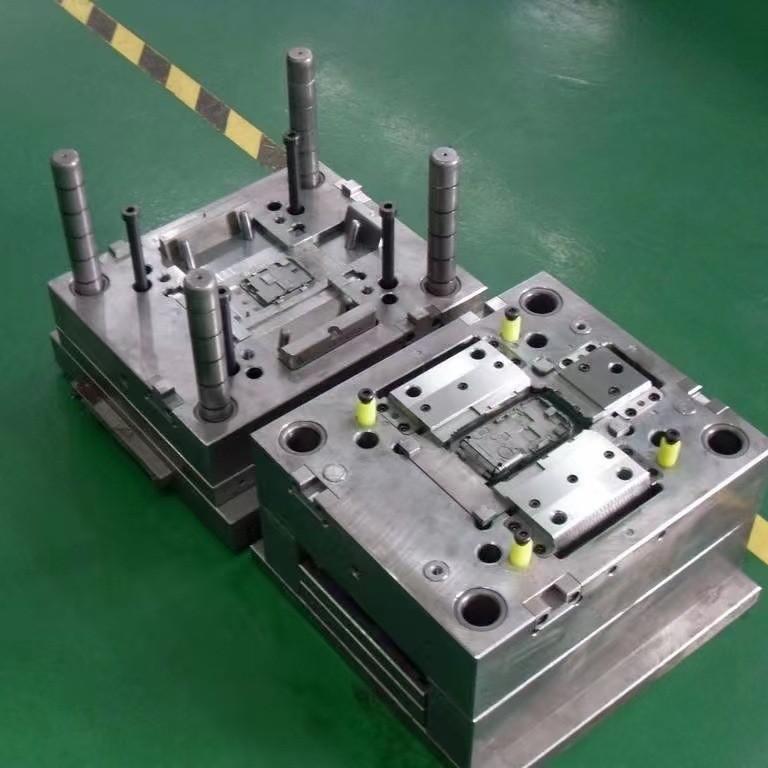

模具定制的核心价值在于前期精准适配,规避生产隐患。不同于通用模具的 “一刀切” 模式,定制模具会在设计阶段深度对接产品需求,结合外壳的用途、材质特性与装配要求优化结构。例如,针对需高频插拔的电子设备外壳,模具会精准设计接口卡扣的角度与厚度;针对户外使用的家电外壳,会优化型腔排气系统避免气泡,保障外壳的密封性与耐候性。通过前期的全面适配,从源头减少注塑过程中缺料、变形、毛刺等问题,提升成品合格率。

定制模具与注塑工艺的协同,实现外壳多元化需求落地。不同行业的外壳对材质、性能要求差异显著,定制模具可针对性匹配加工需求:为耐高温的汽车零部件外壳选用 PPS 材质适配模具,优化控温系统;为轻薄的智能设备外壳采用 ABS+PC 复合材质专用模具,精准控制壁厚均匀性。同时,定制模具支持复杂结构一体化成型,如集成散热栅格、安装卡槽的外壳,无需后续拼接加工,既提升了结构稳定性,又缩短了生产周期。

定制化模具助力企业优化成本,提升市场响应速度。面对当前产品迭代快、个性化需求多的市场现状,定制模具可实现小批量试产与大批量量产的灵活切换。通过模块化模具设计,还能快速调整型腔结构,适配同系列不同规格的外壳生产,大幅降低模具重复开发成本。此外,定制模具的精准成型减少了原料浪费与返工损耗,结合自动化注塑生产线,进一步压缩单位产品的综合成本,让企业在市场竞争中更具优势。

全流程品质管控,筑牢定制模具与注塑外壳的品质防线。模具生产阶段,采用高精度加工设备与优质钢材,通过三次元检测确保模具精度;注塑过程中,实时监控温度、压力等关键参数,精准匹配定制模具的工艺要求;成品阶段,对外壳进行尺寸精度、外观瑕疵、力学性能等多维度检测,确保符合行业标准与客户需求。尤其针对医疗、航空等高端领域,额外增设材质无毒检测、无菌验证等环节,保障使用安全。

定制化模具是外壳注塑加工品质与效率的核心支撑,其前期精准适配、工艺协同、成本优化与品质管控的综合优势,完美契合现代制造业的发展需求。随着智能制造技术的融入,模具定制将实现更高效的设计开发与工艺优化,进一步赋能外壳注塑加工向精准化、绿色化方向升级,为各行业产品创新提供更坚实的制造保障。