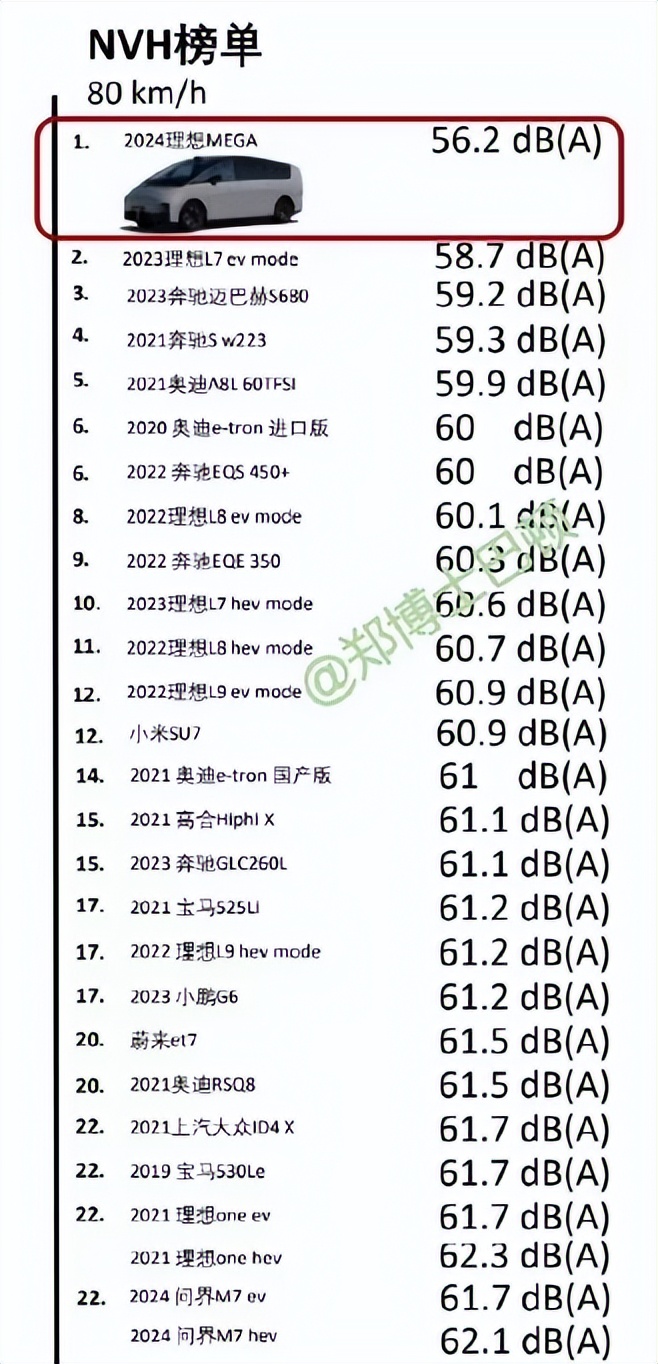

一.NVH的提升,既要堆料,也要知道堆什么样的料,堆在什么地方,堆多少合适。

很多人一聊起NVH,肯定就觉得不外乎就是堆料吧。对于NVH来说,并不一定是最好的材料就能达到最好的NVH效果,也并不是最多的材料就能创造更好的行驶品质。以车身为例,都知道新能源的全铝车身是最轻量化的,对续航最有利,但是并不是铝材越多就越好,他还是需要搭配适当比例的钢材才能达到最好的刚性,所以Mega只在前后悬位置使用了一体式压铸的铝材质,在其他地方搭配了大量的钢材,让Mega车身能达到44000Nm/deg的超行业平均水平4.2倍的扭转刚度,来提升行驶中的稳定性,减少额外的振动和噪音。

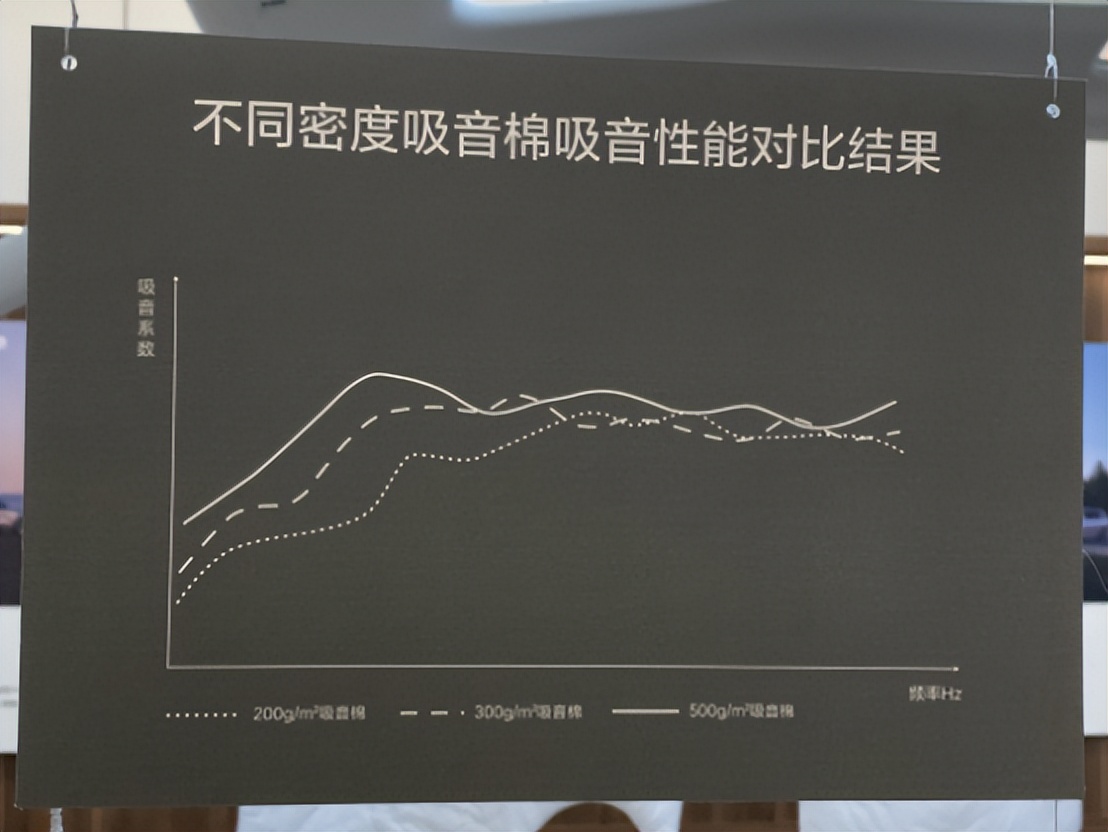

又比如吸音棉肯定是密度越大越好,那究竟要大到多少才能满足需求,通过这样的直观曲线图对比,就可以很清晰的看出哪种密度对应哪种频率的吸声最好。

再比如新能源车受底盘电池厚度的影响,座舱Z向空间都是寸土必争。都知道在地板上来增加更厚的PUR材料肯定对噪声的隔绝效果更好,但是更高的厚度势必会带来头部空间的减少,这个地方就需要去跟空间舒适性做一个权衡,选取利益最大化。所以我们最终看到Mega既有超大的座舱头部空间,底部也布置下了超厚的PUR材质,让座舱能隔绝掉大部分从底盘传来的路面噪声。

再比如这四轮轮罩,早先我在参加另外一家供应商的展览时发现,诸如60万级别的友商在拆开来发现他也只用了一层PET混合针刺毡,但Mega除了使用了织物的PET材质外,还各增加了两条吸音棉,能更好的吸收轮胎的噪音。

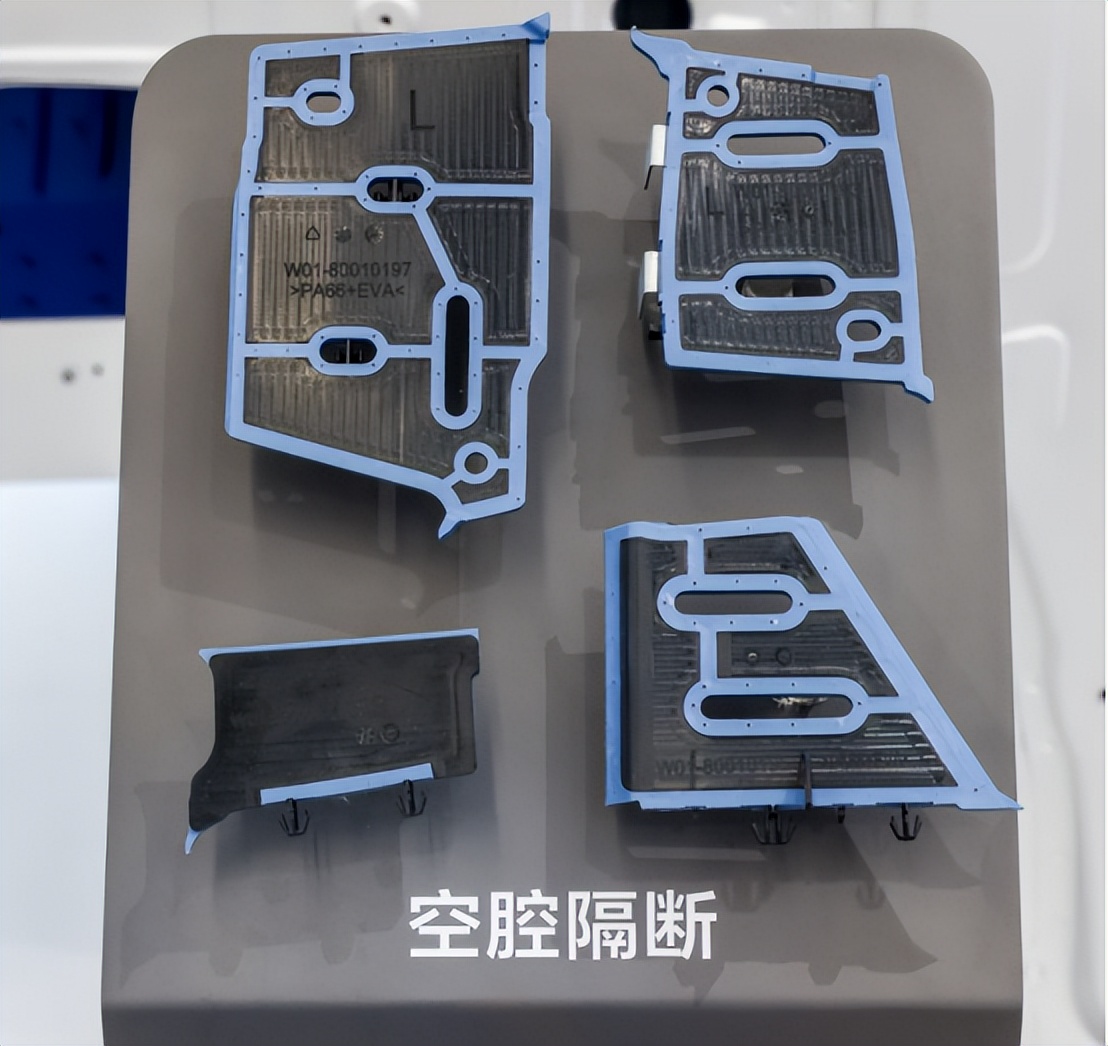

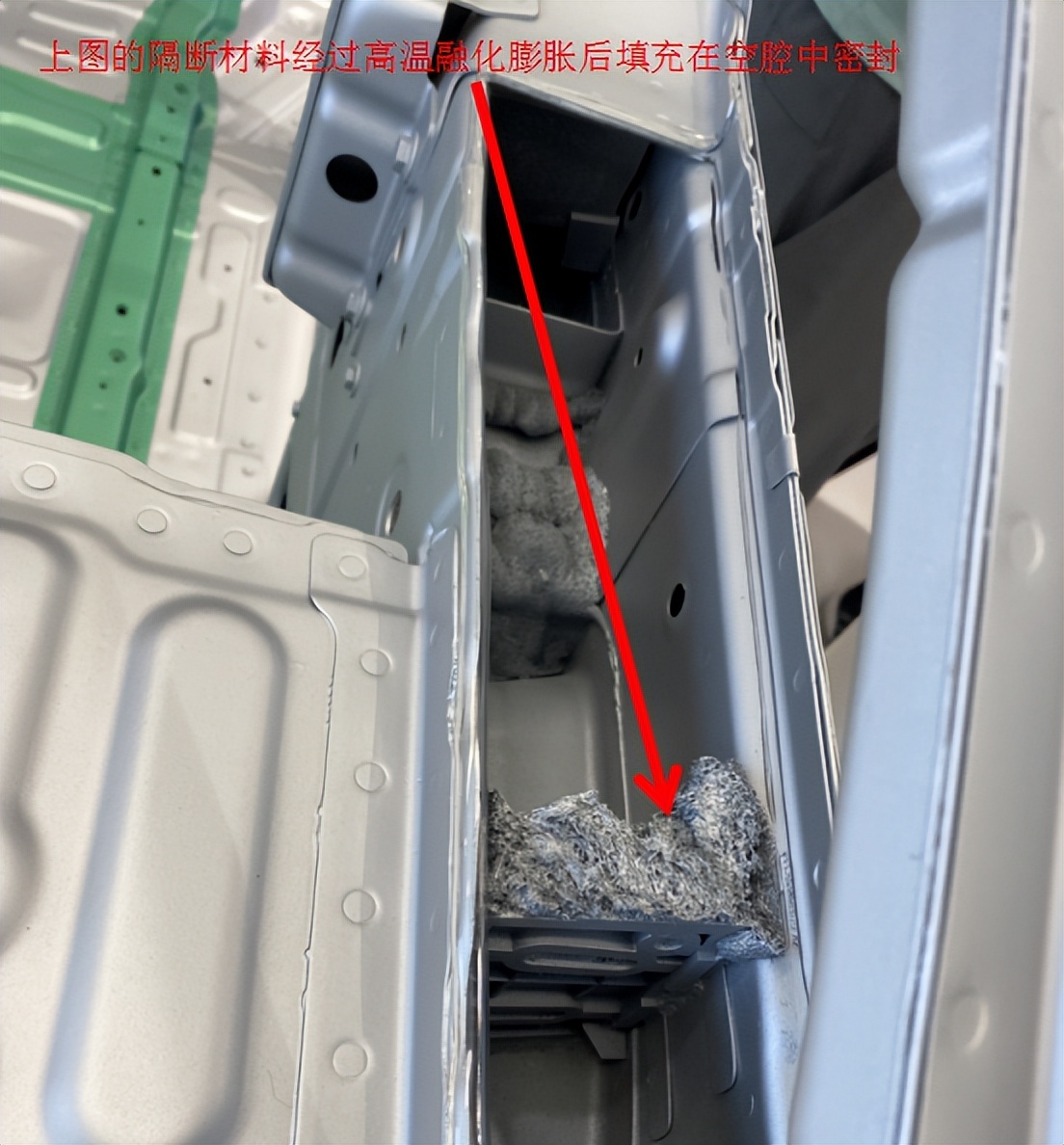

二.选取了合适的材料,还需要设计合理的结构 大家都知道,汽车即使想加强车身结构,都不可能将每一处的钣金都设计成实心的,否则这车就太重了,所以绝大多数地方都是空心的,这些空腔在空气动力的作用下会带来噪音。Mega使用了多达48处的空腔隔断,远远大于行业平均水平的35个,来减少空腔在行驶时产生的噪声。

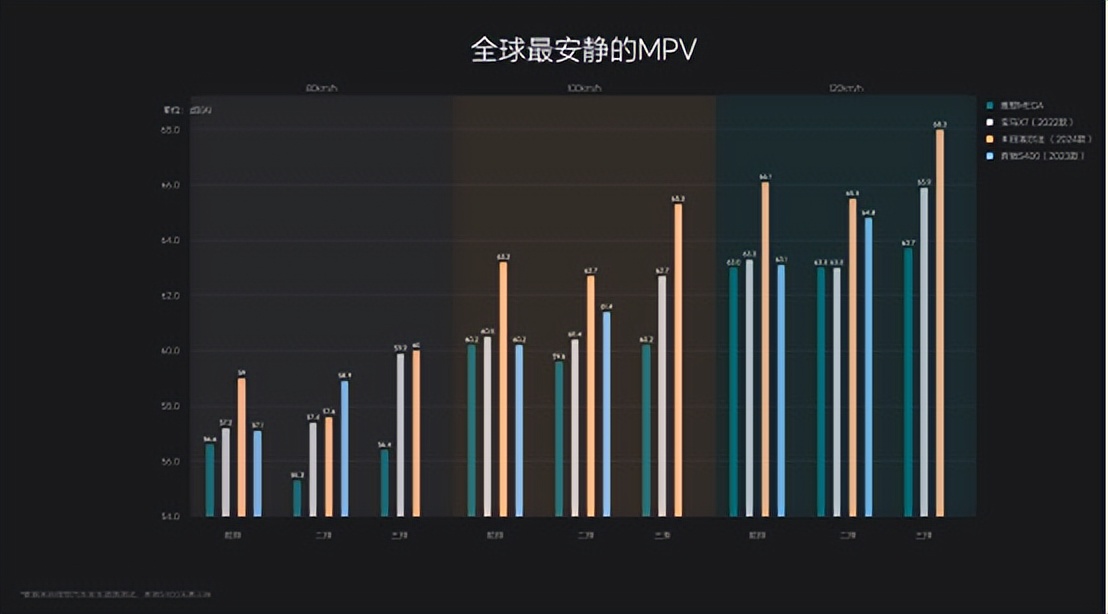

大家都知道Mega设计成水滴式的车头+无暇的车身,主要目的是为了降低风阻,提升续航。但其实在另外一个方面也降低了车身的风噪。从风洞实验也可以看出,Mega特殊的造型也贡献了不错的风噪效果,三排风洞甚至低于友商6分贝,不要小看这6分贝,在NVH试验中,每3个分贝就是一个数量级的差距。

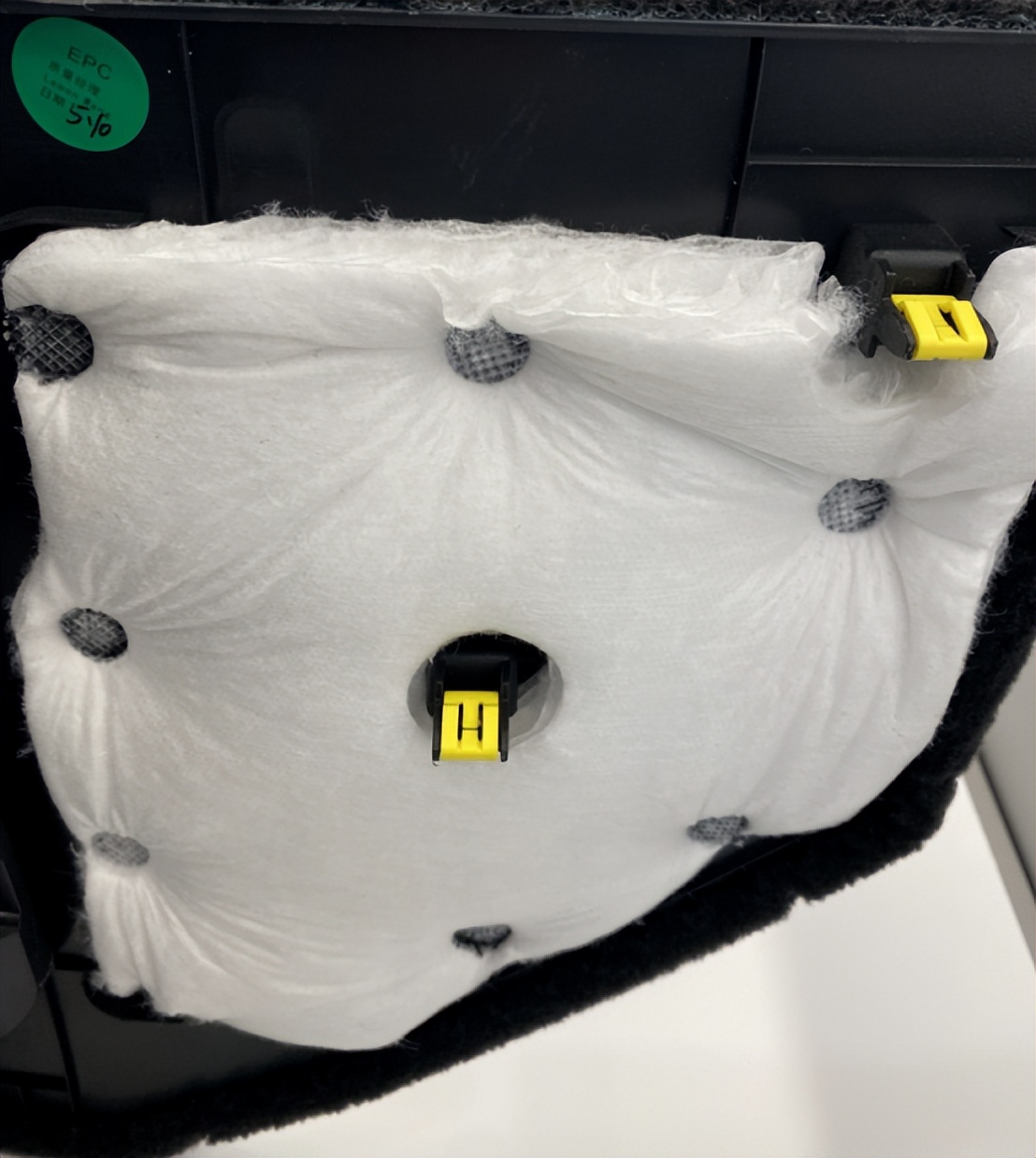

三.在有了合适的材料,合理的结构,还需要可靠的工艺保证。 因为笔者是从事相关工作的,难免会把一些细节同自己的过往工作进行一些对比。说几个大家不太注意的细节。以这个隔音棉为例,他最终需要焊接在外板上,我们可以注意到理想的供应商选取的焊头都是比较粗大的圆柱形焊头,而在笔者过往经历过的项目中几乎都是使用了扁的长方形焊头。了解几何知识的都知道,同样尺寸的长方形的面积肯定小于同样尺寸的圆的面积。焊接接触的面积越大,可靠性更强。虽然我们平时也有撕剥力检测,但样本数量有限,能从工艺源头控制比单纯的检测控制更靠谱。

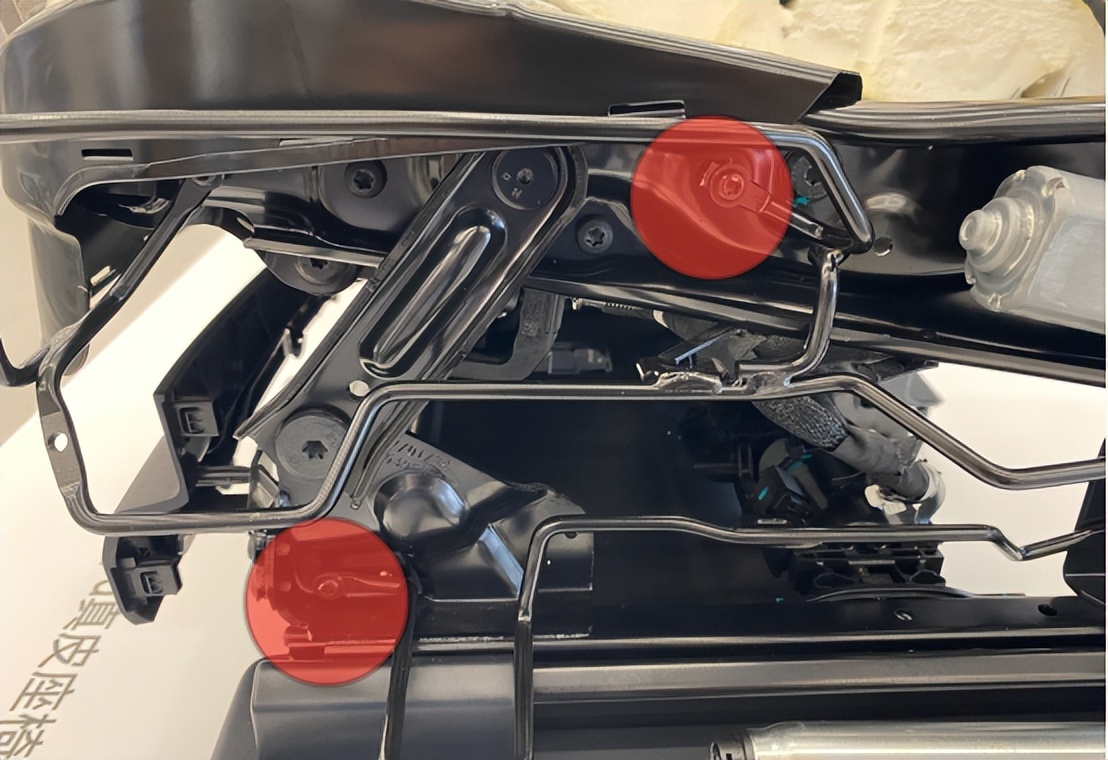

又比如这座椅旁侧的钢丝,笔者过往经历的项目都是使用的焊接,但是理想除了三排座椅外都是使用的螺钉连接。焊接的缺点是在没有足够数量的检具和夹具保证下,钢丝的位置精确度非常差,很难保证批次间的一致性,一装配成座椅总成后,就带动旁侧板偏转,与面套的干涉量增加,座椅在调节运动时产生摩擦的噪音。螺钉装配会单独增加一个装配工序,只要冲压的螺丝孔位置度正确,螺钉的扭矩达到标准,至少能保证同批次的一致性。

四.在硬件的基础上需要强大的软件保证能力和测试验证能力 前面提到的这些硬件都是最终的成品。其实对于理想所有车型来说,都是经历过无数轮优化,才最终取得这么优秀的成绩。以这后视镜为例,他是Mega车身外露面积最大的零件,我们可以通过这几个样件的对比来看,从当初的油泥造型,到中间的工程样件,再到最后的量产零件,无论是在零件的宽度,还是棱角的R角度,还是造型的平整度上都是做过多轮调整,最后锁定影响风噪最关键的12项参数进行量产。

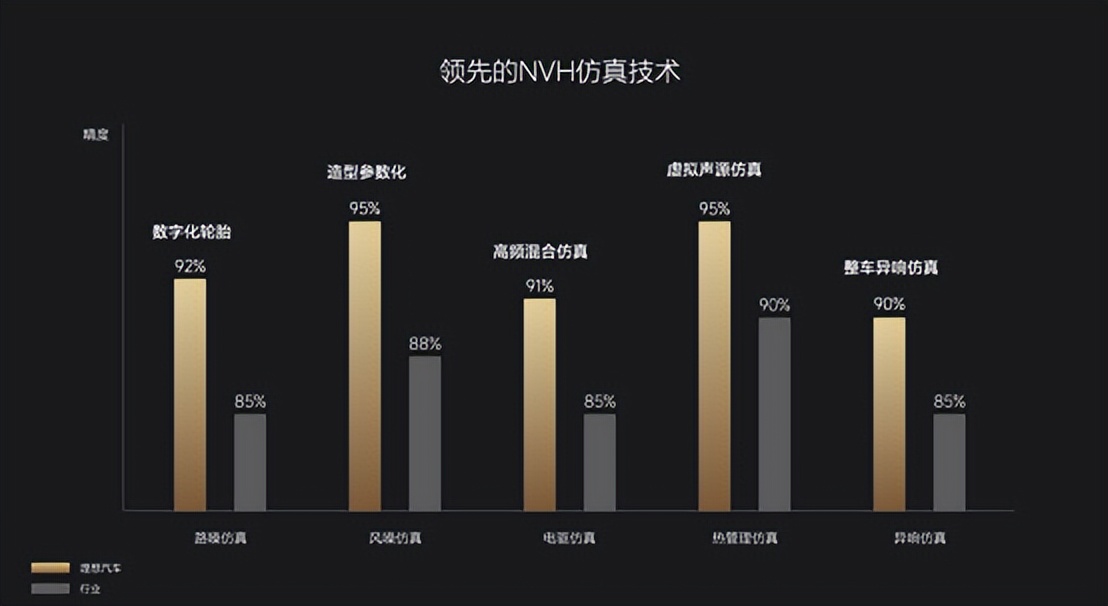

每一轮优化怎么去确定优化方向,优化多少幅度,需要强大的仿真能力来模拟和计算,再根据修改后的数据制作样件测试。 那么这么多零件的调整和优化,是怎么来确认每一轮调整后的效果的呢,是建立在强大的实验室基础上。理想投入了大量的资金和实验团队,建立了各种不同测试的实验室,建立起自己独有的测试标准体系,去发现研发过程中的各种问题,验证各种改善效果,监控各个过程的稳定性。

五.攻克NVH难题的决心和强大的体系保证能力 NVH从某种角度来说也可以说是玄学,他既有客观判断的数据,也有主观的感受。不同的人可能会识别不同的噪声和振动感受,有的噪声和感受只能特定的人群才能识别。所以在推行的过程中势必会受到重重阻挠。有些人会不理解是否需要这么严苛的标准,有的人会因为增加成本而反对,还有的人会受能力限制完全躺平没法解决这些问题。所以这既需要团队有持之以恒的决心,也需要有清晰的对标标准,还需要有带头大哥把这些标准进行精确的分解和传递,最后需要付出时间和成本的代价。我们欣喜的看到以李总为首的NVH团队,迅速的转变了这个观念,从最开始被“李想推着走”,迅速到“自己独立奔跑”。从Mega到L系列都取得了翘楚的成绩,搭建起了自己独有的NVH体系。这个成绩也给行业其他竞争对手留下了一个超纲的难题,这个难题可能不仅仅是依靠增加成本就能解决的。