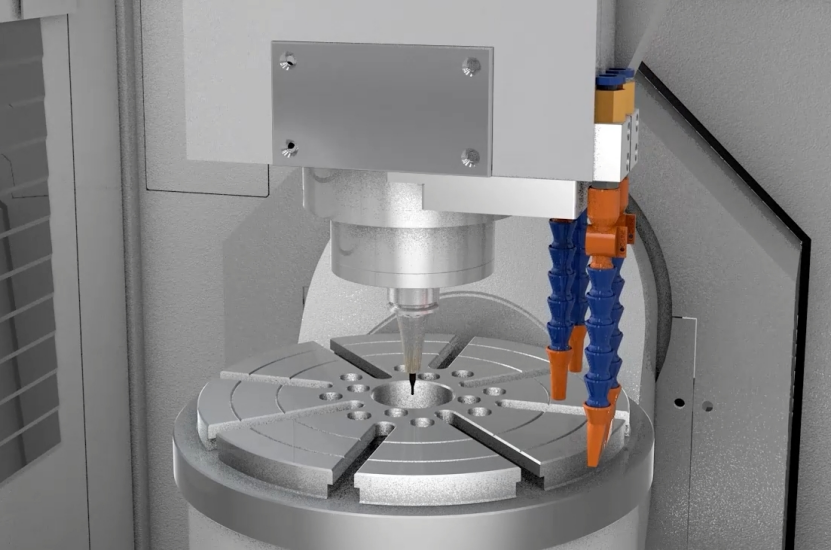

在精密制造的赛道上,五轴机床堪称“精密加工利器”,如同精准的外科医生一般,能对各类复杂精密零件完成高精度加工。小至手机芯片模具的细微型腔,大到航天发动机叶片的复杂曲面,都离不开它的精准运作。但鲜少有人知道,即便机床自身的精度达到行业顶尖,若基础环节出现疏漏,所有的精密设计都将付诸东流。今天就为大家拆解影响五轴机床加工精度的七大核心因素,从基础地基到终端切削,每一个环节都是精度的关键守护者。一、地基:精度把控的“第一基石”

不少人认为机床的加工精度全由设备自身决定,实则不然。五轴机床的重量动辄数吨甚至数十吨,加工过程中高速运转会产生持续的冲击力与振动,若地基无法承载这份负荷,精度偏差的问题便会接踵而至。

地基不平整,机床安装时就会出现偏斜,长期运行会导致床身不可逆变形,加工零件的尺寸误差也会随之产生;若地基未做专业防震处理,相邻车间的冲床、铣床等设备运转产生的振动,会通过地面传导至机床,让刀具切削如同“手抖”,直接造成零件表面粗糙度超标;即便地基的混凝土标号不达标,长期承重后出现细微沉降,也会让机床的几何精度慢慢偏离标准值。

业内一直有“好机床配好地基,精度才能稳如泰山”的说法,专业的机床地基会采用高强度钢筋混凝土浇筑,内部加装防震垫,还会经过时效处理消除内部应力,只为给五轴机床打造一个稳定、牢固的运行基础。

二、机床结构:支撑精度的“硬核骨架”

打好地基只是第一步,机床自身的结构设计与选材,是决定精度的核心“骨架”。床身、立柱、横梁等核心大件,如同人体的骨骼,必须具备足够的刚性与稳定性,才能抵御切削力带来的变形。

在选材上,优质铸铁与花岗岩是高精度五轴机床的首选。铸铁拥有出色的吸震性,能有效抵消加工中的振动干扰;花岗岩则具备精度稳定、受温度影响小的特性,不少高端高精度机床的工作台,均采用花岗岩材质打造。

在结构设计上,细节更是决定成败。箱型结构的刚性远优于开放式结构,能有效减少高速切削时的形变;横梁与立柱的连接处加装加强筋,可进一步提升结构稳定性,让机床在高强度加工中始终保持 “稳如磐石” 的状态。那些看似笨重的 “箱型床身”,正是机床设计师为保障精度的精心设计。

三、传动系统:传递精度的“精准关节”

若将五轴机床比作一个精密的人体,传动系统就是连接各个部位的“关节”,负责将动力与指令精准传递至各个运动轴,滚珠丝杠、导轨、伺服电机三大核心部件,每一个都容不得半点马虎。

滚珠丝杠作为直线传动的核心,螺距误差哪怕只有几微米,经过多轴联动与行程累积,最终都会造成零件尺寸的明显偏差。优质的滚珠丝杠会经过精密磨削加工,还会配备专业预紧装置,彻底消除传动间隙。

导轨是机床运动的“跑道”,其直线度直接决定工作台的移动精度,一旦直线度不达标,工作台移动就会出现“跑偏”,如今高端五轴机床多采用线性导轨,不仅摩擦力小,还能长期保持高精度,提升设备的精度保持性。

伺服电机则是传动系统的“动力核心”,若响应速度不足,指令下达后动作无法及时跟上,在加工复杂曲面与异形零件时,就会出现轮廓“失真”,直接影响零件的加工精度。

四、控制系统:指挥精度的“智慧大脑”

再优质的硬件配置,也需要强大的“大脑”来指挥,控制系统就是五轴机床的神经中枢,其算法的先进程度、功能的完善性,直接决定了机床的加工精度上限。

插补算法是控制系统的核心,比如加工一个光滑的圆弧轮廓,系统需要计算出无数个微小线段来逼近圆弧,若算法精度不足,加工出的圆弧就会出现“棱角”,无法达到光滑的曲面要求。

如今的高端数控系统,都配备了专业的误差补偿功能,能实时检测机床因温度变化、机械形变产生的误差,并自动计算补偿值,相当于给机床装上了“实时纠错系统”。

动态精度控制功能则让机床的高速加工更有保障,在工作台高速移动与启停时,系统能提前预判惯性带来的误差,主动调整运动速度与轨迹,确保启停瞬间的加工精度。

这一点上,震环机床的表现尤为突出,其五轴设备采用与国内头部数控企业联合研发的专用控制系统,还集成了RTCP(刀尖点跟随)技术,通过“控制点迁移+实时解算”双机制,精准补偿旋转轴运动导致的刀具位置偏移,同时具备完善的热误差、几何误差补偿功能,能实时监测设备运行状态并自动纠错,让复杂曲面加工的精度更有保障。

五、刀具与切削参数:落地精度的“临门一脚”

当下游所有环节都达到精度要求后,刀具与切削参数的匹配,就是决定最终加工精度的“临门一脚”,哪怕前面所有环节零误差,这一步出错,一切努力都将白费。

刀具自身的精度是基础,刀柄的跳动若超过0.001毫米,在加工孔类零件时,就可能出现孔位偏中心的问题,直接导致零件报废;切削参数的合理匹配则更为关键,转速过高,刀具会出现振动,造成零件表面振纹;进给速度过快,会产生过大的切削力,导致工件与夹具变形;而转速过低、进给过慢,又会降低加工效率,还可能造成刀具粘刀。资深的操机师傅加工铝合金精密零件时,会将转速调至1万转以上,同时配合低速进给,就是为了最大限度减少振动,保证零件的表面光洁度与尺寸精度。

六、环境因素:暗藏隐患的“精度干扰项”

加工环境的影响看似不起眼,实则是五轴机床精度的“隐形干扰项”。不少企业为节省成本,将高精度五轴机床放置在普通车间,结果导致机床精度如同 “坐过山车”,忽高忽低难以把控。温度是影响精度的“头号敌人”,机床工作时主轴、电机等部件会产生热量,车间环境温度的大幅变化,也会让机床床身出现热胀冷缩,直接导致精度漂移。

因此,精密加工车间都会配备专业恒温系统,将温度稳定在20℃±1℃,部分超高精度加工车间,还会将温度误差控制在更小范围;湿度的影响同样不可忽视,湿度太高,导轨、丝杠等传动部件容易生锈,润滑效果大幅下降;湿度太低,车间内粉尘会增多,粉尘落入传动部件与导轨之间,如同“关节里塞了沙子”,加速部件磨损的同时,还会降低加工精度。南方梅雨季时,车间湿度常超过70%,不少加工厂会通过加装除湿机、每日检查机床气路冷凝水等方式,有效延长导轨与丝杠的使用寿命,保障加工精度;而空气中的粉尘、加工产生的铁屑,若未及时清理,落在导轨、丝杠等精密部件上,也会成为精度的 “隐形杀手”,长期积累会直接导致机床精度下降。七、操机经验:精准把控的“人工补偿器”

在所有影响精度的因素中,操机人员的经验最容易被忽视,却往往是实际加工中决定精度成败的关键,一位经验丰富的操机师傅,就是机床最精准的“人工误差补偿器”。

对刀环节堪称操机的“第一道学问”,手动对刀时,使用对刀仪与塞尺的误差可能相差0.01mm,而资深师傅加工精密模具时,会先用标准球在对刀仪上完成标定,再用千分表在机床上进行复检,将对刀误差严格控制在±0.002mm以内,从源头减少误差;工件坐标系的设定也大有讲究,坐标系原点的选择直接影响加工精度,尤其是加工薄壁件时,若将原点设定在工件刚性薄弱的部位,装夹产生的变形会让误差放大3倍以上,经验丰富的师傅会将原点设在工件刚性最强的部位,最大限度降低装夹变形的影响;长期的操机经验,还会让师傅练就“听声辨故障”的本领,主轴运转的异响、刀具切削的异常声音,都能成为判断机床状态的依据,及时发现轴承磨损、刀具崩刃等问题,避免因设备故障造成的精度偏差,甚至能有效防止重大生产事故的发生。

五轴机床的高精度,是全环节的“合力结果”

五轴机床的高精度加工能力,从来不是某一个部件、某一个环节的单独功劳,而是地基、结构、传动系统、控制系统、刀具与切削参数、加工环境、操机经验七大核心环节的“合力结果”。

这就像盖一座高楼,地基不稳,再华丽的建筑也会摇摇欲坠;精密制造亦是如此,想要实现稳定的高精度加工,既要重视机床设备、硬件配置这些“看得见”的核心要素,更不能忽视地基、环境、操机细节这些“看不见”的关键环节,任何一个环节出现疏漏,最终的加工精度都会大打折扣。