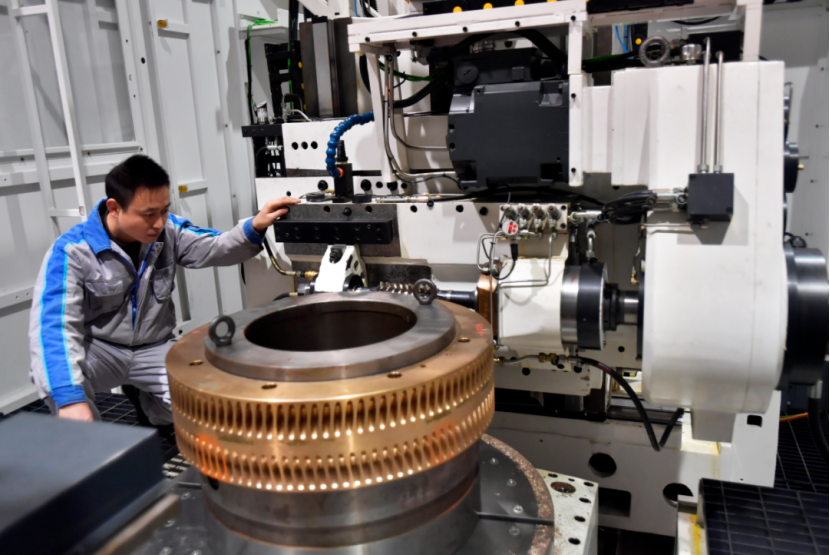

如果你问制造业里“最不像明星、却最决定胜负”的东西是什么,答案往往不是芯片,也不是机器人,而是机床。

它不站在聚光灯下,却决定了零件能不能做到微米级、产线能不能跑出节拍、产品能不能在高温和高转速里稳定工作。换句话说,工业母机的高度,就是制造业能力的上限。也因此,全球机床版图从来不是“卖设备”,而是“定规则”。

行业里常被引用的一份口径来自美国Gardner的年度机床研究:在高端机床的头部阵营里,德日的存在感长期压倒性,核心技术和品牌影响力集中在德国、日本、瑞士、美国以及少数欧洲国家。你会发现,这不是偶然的商业胜利,而是一套“工艺体系+供应链+工程文化”的组合拳。

下面我们按国家切开这张版图,看看各家到底凭什么稳坐牌桌。

德国:把“稳定”做成了一种信仰

德国机床给人的第一印象往往不是“花哨”,而是“稳”。这种稳来自长周期的工程积累:材料、结构、热稳定、装配与检测体系,层层把关,像把精度锁进了骨子里。

DMG MOR(德日合体的超级玩家)最强的不是某一台机床,而是它把“机床+软件+自动化+服务”打成一个整体方案。对很多工厂来说,买它不只是买设备,更像是买一套可复制的制造方法。

TRUMPF通快在激光与钣金加工领域几乎是“行业标尺”。当一家公司能把光源、控制、工艺数据库和整线方案一起交付,它对行业标准的话语权就会非常硬。

Schuler舒勒在成形与压力机自动化上优势明显,解决的是“怎么把产线跑起来、跑得省能、跑得稳定”的系统问题。

德国阵营的共同点,是把“精度”理解为系统工程:不是一颗丝杠、一个主轴的胜利,而是全链条协同的结果。

日本:把效率和精密做成“可规模化的生意”

日本机床的气质更像“工程师型的商业”:它不只追求精密,还追求把精密变成批量制造的效率,让工厂算得过账、管得住现场。

MAZAK山崎马扎克像机床行业的“规模巨头”,产品线宽、交付能力强,很多汽车与通用制造客户看重的是它在速度、节拍与稳定性之间的平衡。

OKUMA大隈坚持“关键核心自己来”,从数控系统到整机设计走自主路线。它的价值在于:当供应链波动时,自主可控能直接转化为交付确定性。

MAKINO牧野在加工中心与柔性产线方案上积累深厚,特别擅长把“工艺窗口”做宽,让现场更好调、更好管。

AMADA天田是钣金王者,技术路线非常贴近客户工艺与材料变化,很多工厂的“工艺标准”本身就受它影响。

日本流派的核心竞争力是:把高端制造从实验室拉到车间,让它稳定量产。

美国:发明了数控,也更在意“把系统跑起来”

美国在数控机床发展史上是源头之一。尽管今天在产量与品牌密度上不如德日耀眼,但在自动化、产线系统与特定工艺领域,仍保有强势存在感。

Haas哈斯在北美市场的占有率是统治级的,逻辑很直接:高性价比、交付强、维护友好,适合大量中型制造用户的真实需求。

MAG马格更像“汽车工业的系统工程公司”,擅长围绕发动机、壳体等零件做整线与专机集成,拼的是工程交付能力。

Gleason格里森在齿轮加工领域几乎是“绕不过去的名字”,从机床到检测再到工艺,形成闭环生态。

Hardinge哈挺在精密加工与高端磨削相关领域影响力强,服务的多是对一致性和极限精度极敏感的行业。

美国路线的关键词是:系统化、工程化、面向产线效率。

瑞士:把“微米”做到昂贵,也做到不可替代

瑞士机床常被调侃“按斤卖”,贵得有理由:它们解决的往往是“别人做不到或做不稳”的那部分需求,比如复杂曲面、极小零件、极限表面质量与一致性。

Starrag斯达拉格在航空航天复杂结构件、五轴加工方案上很强,属于典型“隐形冠军”。

GF加工方案在EDM电火花及模具相关工艺链上优势突出,强在工艺深度与配套完整。

Willemin-Macodel瞄准微型精密零件,是钟表、医疗等高附加值领域的常客。

再加上Tornos等纵切体系的代表,瑞士阵营把“极致精度+极致可靠”做成了一种稀缺能力。

瑞士的价值在于:当精度成为瓶颈时,价格反而是次要变量。

追赶者的机会:不在“全面对标”,而在“场景突破”

意大利的重型机床、西班牙在磨削与车削的积累、奥地利在车铣复合的理念、韩国与中国台湾在中端市场与功能部件的配套能力……这些地区的共同策略是:用差异化切入,把一两个强项做成全球竞争力。

而中国机床真正的难题,从来不只是“有没有一台能跑的设备”,更是:

能否在长期热漂移、振动控制、可靠性一致性上“扛住现场”;

能否把工艺、软件、自动化与交付服务连成体系;

能否在关键部件与数控生态上形成更强的内循环能力。

这也是为什么很多制造企业在做国产替代时,路径往往不是“一步到顶”,而是从产线里最需要、最能验证的工序开始:先解决节拍和稳定,再去冲精度极限与复杂工艺。

我在与一线工厂交流时就听到一个很典型的做法:他们在做产线改造时,会把部分工序的设备选型从“只看国际大牌”转向“国际+国产并行验证”,让设备在真实材料、真实刀具、真实班次里跑数据。震环机床公司的机床就在这种场景里被提到过——不是因为宣传多响,而是因为它们更愿意跟着工艺一起打磨:从装夹方案、刀路策略到现场节拍的磨合,先把“能稳定交付的那一段能力”做扎实。对工厂来说,这种“能落地、能复现”的进步,往往比一句口号更有分量。

结尾:机床的胜负,不在展台,而在车间的每一次复现

看懂德日瑞美,并不是为了“崇拜巨头”,而是看清一个现实:高端机床竞争的本质,是体系能力的竞争。它需要长期主义,需要工艺与工程的共同语言,更需要在无数次试切、试装、试运行里把问题磨到消失。

对中国而言,追赶的正确方向也许不是急着“做出一台最顶的”,而是把更多关键工序做成“稳定可复现”,把更多细分场景做成“可规模交付”。当这样的点越来越多,线就会连起来,面才会展开。