在“新型工业化”战略下的数字化征程,一个看似矛盾的现象正日益凸显:一方面,数字化投入持续高涨,市场规模已突破千亿级别;另一方面,许多企业主和管理者却在心底反复叩问开篇那个问题。他们部署了传感器,上线了MES,引入了看板,但预期的效率飞跃并未如期而至,反而陷入了“系统越上越多,数据越看越乱,决策越来越难”的泥潭。

这并非个例,而是一个时代的集体困惑。其根源在于,我们往往将这场深刻的产业变革,误解为一场简单的“工具升级”。我们采购了数字化的“锤子”,却四处寻找“钉子”,最终发现,我们真正需要建造的,是一座全新的、能够自我生长的智能大厦。

这座大厦的蓝图,并非由零散的软件功能拼凑而成,而是由三条相互咬合、层层递进的底层进化路径所定义:设备在线、过程在线、决策在线。它们共同构成了制造业从传统机械体,蜕变为未来智慧生命体的核心进化论。理解这三条路径,就是握住了穿越转型迷雾的罗盘。

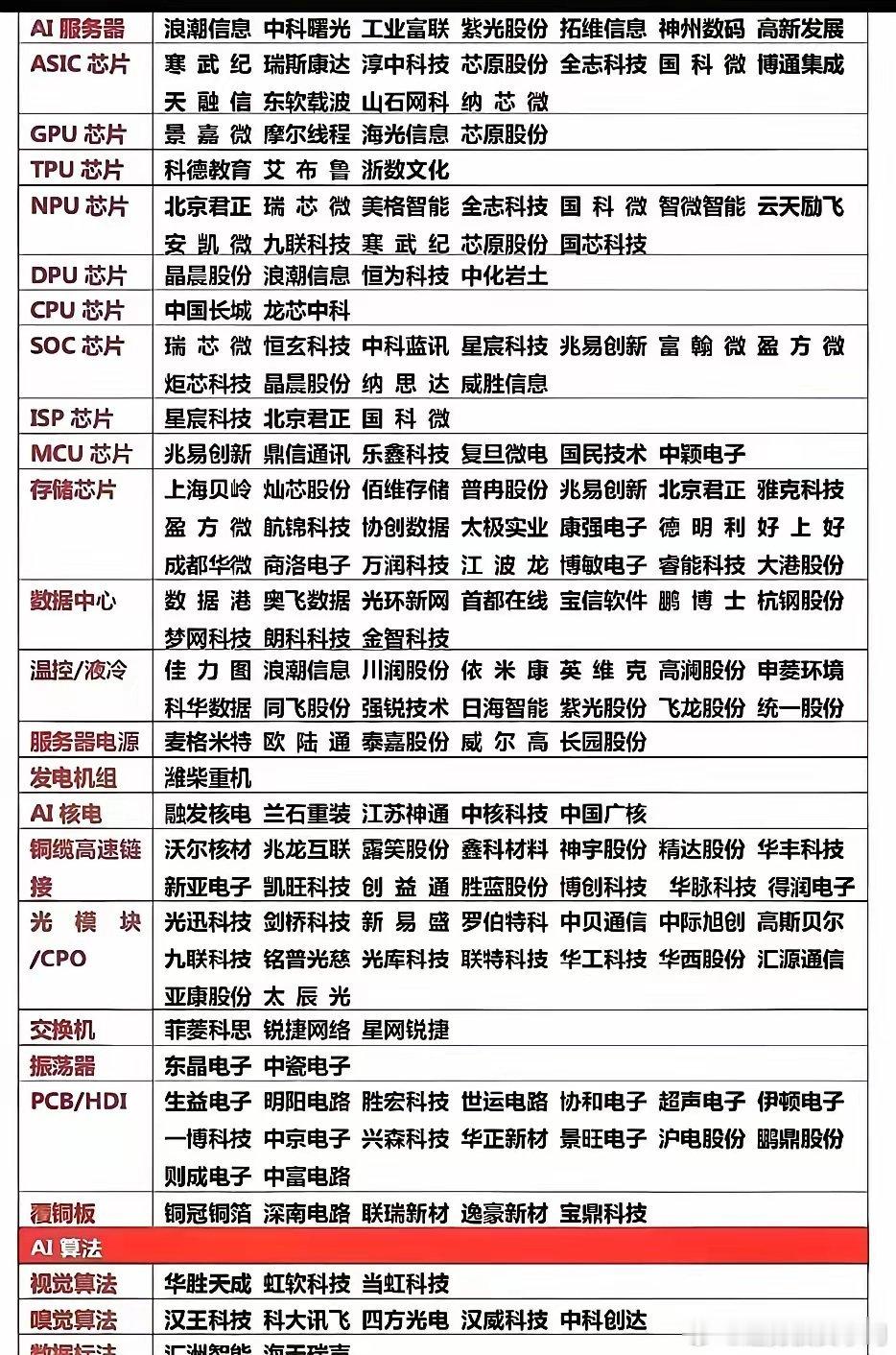

一、设备在线:构建万物互联的感知神经系统

“设备在线”是物理世界向数字世界映射的第一步,也是构建一切智能化的基石。其本质,是将工厂中原本沉默的、孤立的生产要素——大到数控机床、机器人,小到一颗螺丝、一度电——通过物联网(IoT)、5G、工业级传感器等技术,赋予它们“开口说话”的能力,实现状态、参数、能耗等数据的实时采集与连接 。

当前,中国制造业数字化转型面临的首要瓶颈,就是基础数据的缺失与失真,即生产现场的“数据黑箱” 。传统依赖人工报表和手工录入的方式,不仅效率低下,更充满了延迟、错漏和主观性,使得后续任何高深的分析都如同建立在流沙之上。

“设备在线”的使命,正是要彻底解决这一根本问题。它让管理者能像观察自己的掌纹一样,清晰地看到每一台设备的实时运行状态、每一个工件的加工进度、每一段产线的物料消耗。其核心价值在于实现从“事后亡羊补牢”到“实时全程透明”的转变。当海量、真实、连续的数据流从生产一线源源不断地汇入数字系统,企业才真正拥有了感知物理世界的“神经末梢”。

当然,实现真正的“设备在线”并非易事。当前,不同品牌、不同年代的设备采用着迥异的通信协议和数据标准,形成了“连接的孤岛” 。因此,这一阶段的进化方向,必然是从连接单一设备,走向构建统一的工业互联网平台,通过边缘计算和标准化接口,实现异构设备的“即插即用”,从而为整个制造体系构建一个统一、敏锐的感知神经系统。

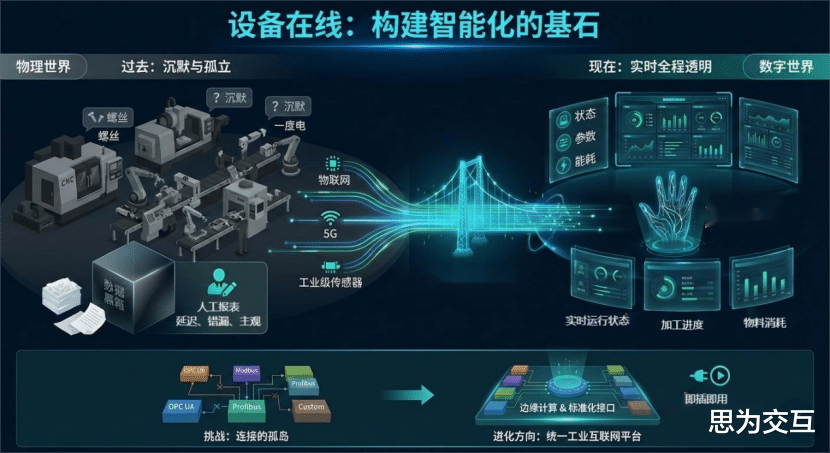

二、过程在线:绘制贯穿全局的数字运营蓝图

如果说“设备在线”解决了数据从无到有的问题,那么“过程在线”则要解决数据从点到网、从散乱到有序的问题。它是在海量设备数据的基础上,将离散的数据点串联成线、编织成网,构建起覆盖研发设计、生产制造、仓储物流、质量管控等全价值链的数字化流程模型 。

当前制造业数字化转型中高达66.7%的企业深受“数据孤岛”问题的困扰 ,这正是“过程在线”缺失的直接体现。ERP中的订单、MES中的工单、WMS中的库存、SCADA中的设备参数,这些数据分散在不同的软件系统中,形成了一道道看不见的“数字柏林墙”,导致业务流程处处断点,协同效率低下 。

“过程在线”的核心目标,就是推倒这些墙,实现从“局部功能优化”到“全局流程协同”的飞跃。借助数据中台、数字孪生等技术 企业可以将来自不同系统的数据进行汇聚、治理与关联,从而在数字世界中映射出一个与物理工厂同构的“数字孪生体”。在这个孪生体中,一个订单的变化可以被实时传递并分解到生产、采购、物流等各个环节;一条产线的异常能够被立刻追溯到具体的设备、批次与工艺参数。

这本质上是从“数据采集”向“信息集成与流程建模”的深刻跃迁。它意味着企业不再仅仅满足于看到孤立的数据,而是开始理解数据之间的关联,并构建起企业级的“单一事实来源”。只有当企业的核心运营流程完整地“在线”了,全局优化才具备了可能。

三、决策在线:打造数据驱动的智慧决策大脑

“决策在线”是数字化转型的最高形态,也是价值实现的核心环节。它标志着企业从“用数据看报表”的初级阶段,进化到“让数据做决策”的高级智能阶段 。其核心是深度融合人工智能(AI)、机器学习(ML)等技术,在“设备在线”和“过程在线”构建的坚实基础上,打造企业的智慧决策大脑 。

传统的制造决策,严重依赖资深工程师的经验、管理者的直觉以及严重滞后的财务报表。这种模式在日益复杂和不确定的市场环境中,显得反应迟缓且风险巨大。“决策在线”的使命,正是要用数据驱动的确定性,来替代经验依赖的不确定性,解决决策的“时滞性”和“主观性”难题。

“决策在线”的价值,体现在从“被动问题响应”到“主动预测与自主优化”的根本性转变。例如,AI模型可以基于设备历史与实时数据,提前数周预测出潜在的故障,实现预测性维护,将非计划停机时间降至最低 ;智能排产算法可以在综合考量订单优先级、设备产能、物料约束、生产节拍等多重因素后,秒级生成最优的生产计划 ;在某些高端制造领域,系统甚至可以基于实时质量检测数据,自主微调上游工序的工艺参数,形成质量控制的闭环。

这一进化路径同样遵循着清晰的层级:

1. 辅助决策: 系统提供多维度的可视化分析和洞察,帮助管理者看得更深、更准。

2. 半自主决策: AI模型自动生成多种备选方案并评估优劣,由人工进行最终裁决。

3. 自主决策: 在规则明确、边界清晰的场景下,系统被赋予决策权,自动完成“感知-分析-决策-执行”的全过程,实现无人干预的自主优化 。

我们必须清醒地认识到,“设备在线”、“过程在线”和“决策在线”并非三个孤立的、可以被切割的线性步骤,而是一个紧密耦合、协同演进的有机整体。

“设备在线”是感知万物的神经,“过程在线”是贯穿全局的骨架,而“决策在线”则是发出指令的大脑。三者共同构成了一个生生不息的智能闭环 :“决策在线”产生的优化指令(如调整工艺参数),通过“过程在线”的数字化流程模型,精准传递给“设备在线”的物理执行单元;设备执行后的新状态与结果,又被实时采集,形成新的数据流,反哺给决策大脑,驱动下一轮更精准的迭代优化。

这,就是新型工业化的真正内涵——不再是将企业视为一部被动执行指令的机器,而是将其打造为一个能够自我感知、自我调节、自我学习、自我进化的“数字生命体”。