某化工企业因循环冷却水结垢导致换热器堵塞,停机清洗损失超 500 万元;另一企业因水质腐蚀问题,管道更换成本年增加 300 万元。化工企业循环冷却水系统是生产核心配套,其水质直接影响设备寿命、能耗与生产安全。化工企业循环冷却水水质管理的核心是平衡 “腐蚀控制、结垢防治、微生物抑制” 三大目标,需符合《工业循环冷却水处理设计规范》(GB 50050-2017)要求。本文从核心意义、关键指标、全流程管理、合规要点四大维度,拆解循环冷却水水质管理的科学逻辑,搭配赢润检测仪器场景化优势,助力化工企业实现 “设备长效、能耗降低、合规达标”。

主体部分

一、核心意义:循环冷却水水质管理是化工生产的 “成本屏障”

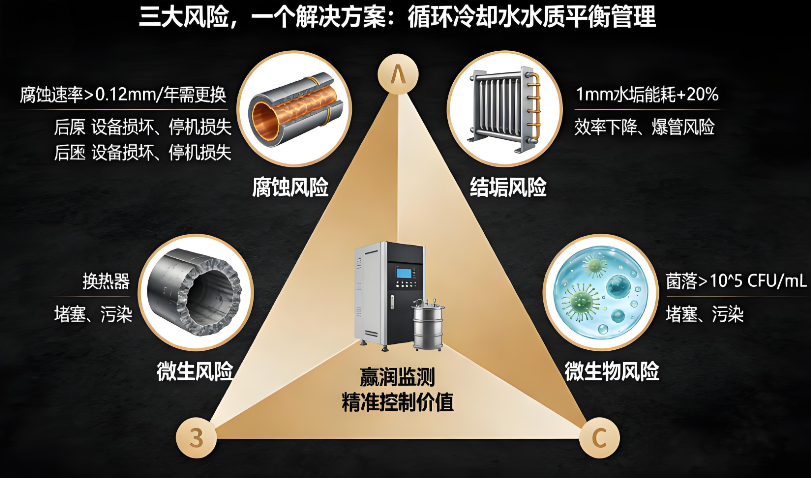

化工企业循环冷却水用量占工业用水总量的 70% 以上,水质管理不到位会引发多重连锁风险,其价值体现在设备保护、能耗控制、合规生产三大维度。

1. 设备保护:延长寿命,避免停机损失

腐蚀风险:循环冷却水中的氯离子、溶解氧会导致碳钢设备腐蚀,腐蚀速率超 0.12mm/a 时,管道 3-5 年需更换;

结垢风险:钙镁离子、碳酸氢根形成的水垢,会使换热器传热效率下降 20%-50%,引发局部过热爆管;

微生物风险:细菌、藻类滋生形成粘泥,堵塞管道与换热器,导致水流不畅、冷却效果失效;

数据支撑:行业统计显示,规范的水质管理可使设备腐蚀速率降至 0.05mm/a 以下,换热器清洗周期从 3 个月延长至 1 年,年减少停机损失 60% 以上。

2. 能耗控制:降低运行成本

结垢能耗:1mm 厚的水垢会使循环水泵能耗增加 15%-20%,一台 1000kW 水泵年多耗电超 120 万度;

节水价值:通过水质平衡优化排污率,可将循环水浓缩倍数从 3 倍提升至 5 倍,年节水 30%-40%;

药剂优化:精准水质监测可避免药剂过量投加,年节省药剂成本 20%-30%。

3. 合规生产:符合国标强制要求

GB 50050-2017 要求:循环冷却水腐蚀速率≤0.12mm/a(碳钢),结垢速率≤0.2mm/a,微生物总数≤1×10⁵CFU/mL;

环保要求:循环水排污需满足《污水综合排放标准》(GB 8978-1996),pH、悬浮物等指标达标;

监管重点:环保督查会核查水质监测记录、药剂投加台账、设备腐蚀检测报告。

【科普要点】循环冷却水水质管理的核心逻辑:通过 “水质监测 + 药剂投加 + 排污调控”,维持水中离子浓度、pH 值、微生物数量在合理范围,形成 “防腐蚀 - 防结垢 - 抑微生物” 的平衡体系,避免单一指标管控导致的连锁问题。

二、关键管理指标:循环冷却水水质管控 “核心清单”

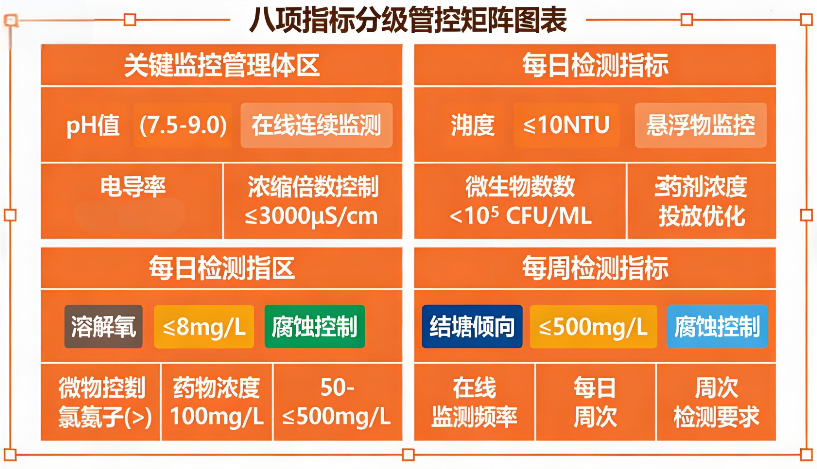

结合 GB 50050-2017 标准,化工企业循环冷却水水质管理需聚焦 8 大关键指标,明确控制范围、监测频次与检测方案:

指标管控关键逻辑

在线监测:pH、电导率、浊度等实时波动指标,通过在线仪器 24 小时监控,超标自动报警;

离线复核:硬度、氯离子等稳定性指标,每周抽检确保数据精准;

联动调控:电导率超标时加大排污,pH 偏低时投加碱剂,形成闭环管控。

三、全流程管理方案:从补水到排污的 “闭环管控”

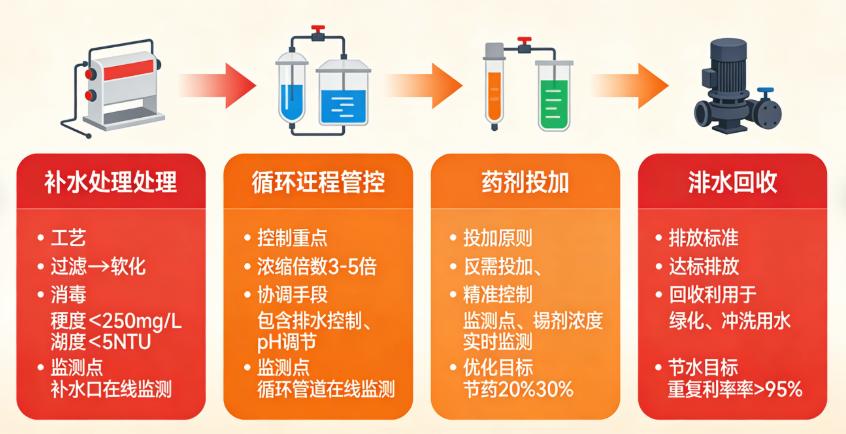

化工企业循环冷却水水质管理需贯穿 “补水 - 循环 - 药剂投加 - 排污 - 监测” 全流程,每个环节精准把控,避免单点失控。

1. 补水预处理:源头控制水质

核心目的:去除补水中的悬浮物、硬度、氯离子,降低循环水处理压力;

关键工艺:过滤(去除悬浮物)→ 软化(降低硬度)→ 消毒(杀灭微生物);

监测要点:补水硬度≤250mg/L,浊度≤5NTU,赢润便携式硬度计可现场快速检测。

2. 循环过程管控:维持水质平衡

浓缩倍数控制:通过电导率监测调控排污量,将浓缩倍数维持在 3-5 倍(过高易结垢,过低浪费水);

pH 值调节:投加硫酸或氢氧化钠,将 pH 稳定在 7.5-9.0,赢润在线 pH 计支持自动联动加药系统;

微生物抑制:定期投加杀菌剂(如氯类、季铵盐类),监测微生物总数,避免粘泥滋生。

3. 药剂投加:精准高效,避免浪费

药剂选型:根据水质特点选择缓蚀阻垢剂(如磷系、全有机系)、杀菌剂,避免与水质适配不当;

投加方式:采用 “在线监测 + 自动投加”,根据电导率、硬度数据动态调整投加量,赢润浓度计可实时监测药剂残留;

注意事项:避免不同药剂混合产生沉淀,投加后需监测腐蚀速率、结垢趋势。

4. 排污与回收:合规与节水兼顾

排污管控:排污前检测 pH、悬浮物、氯离子,达标后方可排放,赢润便携式检测仪可现场快速核验;

回收利用:处理后的排污水可用于绿化、地面冲洗,需监测水质满足相应回用标准;

节水目标:通过水质管理将水重复利用率提升至 95% 以上。

【行业应用】某石化企业水质管理优化案例:该企业原采用 “固定投药 + 每月监测” 模式,设备腐蚀速率 0.15mm/a,年节水仅 20%。引入赢润 “在线监测 + 自动加药” 方案后,实时调控 pH、电导率与药剂浓度,腐蚀速率降至 0.04mm/a,浓缩倍数提升至 5 倍,年节水 35%,药剂成本降低 28%,年综合降本超 400 万元。

四、常见误区与合规要点:避开水质管理 “坑”

化工企业循环冷却水水质管理易陷入多重误区,需针对性规避,确保合规与实效:

1. 常见误区

误区 1:“只加药不监测”:盲目投加缓蚀阻垢剂,导致药剂过量浪费或不足失效,某化工企业因此年多耗药剂成本 80 万元;

误区 2:“忽视浓缩倍数控制”:为节水过度提高浓缩倍数,导致硬度超标结垢,换热器清洗成本增加;

误区 3:“微生物监测频次不足”:仅每周检测 1 次,无法及时发现微生物爆发,引发粘泥堵塞;

误区 4:“仪器未校准仍使用”:在线监测仪器长期不校准,数据失真导致调控失误。

2. 合规要点

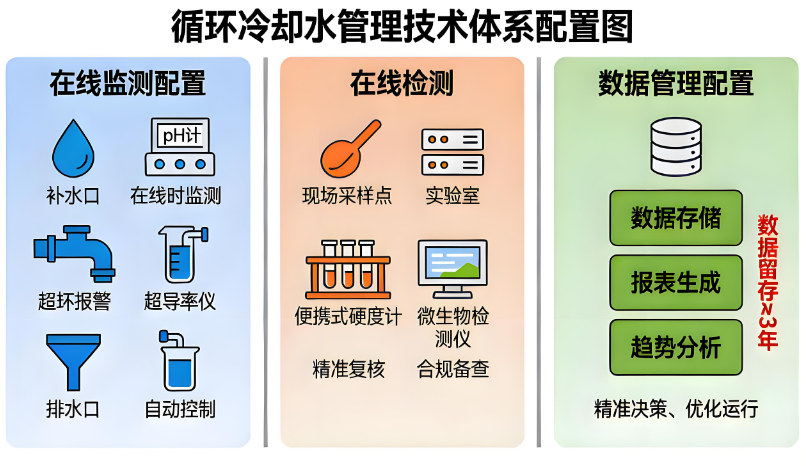

数据追溯:监测数据需包含 “指标值 - 检测时间 - 仪器编号 - 操作人员 - 药剂投加量”,留存≥3 年,赢润仪器支持数据自动存储导出;

仪器校准:pH 计、电导率仪每 3 个月校准 1 次,硬度计、氯离子检测仪每 6 个月校准 1 次,留存校准证书;

台账管理:建立药剂采购、投加、设备腐蚀检测台账,应对环保督查;

第三方检测:每年至少 1 次委托第三方检测机构进行全指标检测,验证自有监测数据准确性。

【常见误区】“循环水清澈即合格”:肉眼无法判断硬度、氯离子、微生物等指标,某企业因循环水清澈未监测,导致设备腐蚀穿孔,停机维修损失超 300 万元。合规的水质管理必须以科学检测数据为依据,而非视觉判断。

五、赢润解决方案:化工循环冷却水水质管理 “合规利器”

赢润针对化工企业需求,打造 “在线 + 离线” 全场景水质管理方案,完美适配循环冷却水水质管理的精准监测与合规要求:

1. 在线监测系列:实时预警,稳定可靠

ERUN在线电导率仪:精度 ±0.5% FS,支持浓缩倍数自动计算,联动排污系统;

ERUN在线 pH 计:工业级防护,抗腐蚀、抗干扰,适配循环水复杂水质;

核心优势:24 小时连续监测,数据实时上传中控系统,超标自动报警,减少人工干预。

2. 离线检测系列:精准复核,灵活便捷

ERUN便携式硬度计:检测范围 0-1000mg/L,操作简便,适配现场抽检;

ERUN便携式微生物检测仪:15 分钟快速出结果,无需实验室培养,及时发现微生物风险;

ERUN便携式氯离子检测仪:检出限 0.2mg/L,满足碳钢设备腐蚀控制监测需求;

核心优势:符合国标检测方法,数据可追溯,支持台账生成,适配合规核查。

结尾部分

化工企业循环冷却水水质管理的核心是 “数据驱动、全流程闭环、合规可控”,既要通过精准监测与药剂投加,控制腐蚀、结垢、微生物三大风险,延长设备寿命、降低能耗,也要满足国标与环保督查要求,避免合规处罚。从补水预处理到循环调控,再到排污回收,每个环节都需以科学检测数据为依据,避开 “盲目加药、忽视监测” 等误区。