“深夜洗衣不用再担心吵醒家人,智能炒菜机颠勺力度比大厨还稳”——这些用户体验的升级,背后都离不开家电核心部件“减速器”的技术革新。近日,格力电器一项摆线轮结构专利的落地,不仅破解了减速器长期存在的噪音与磨损难题,更标志着中国家电核心零部件产业已迈入高精度、智能化的全新阶段。

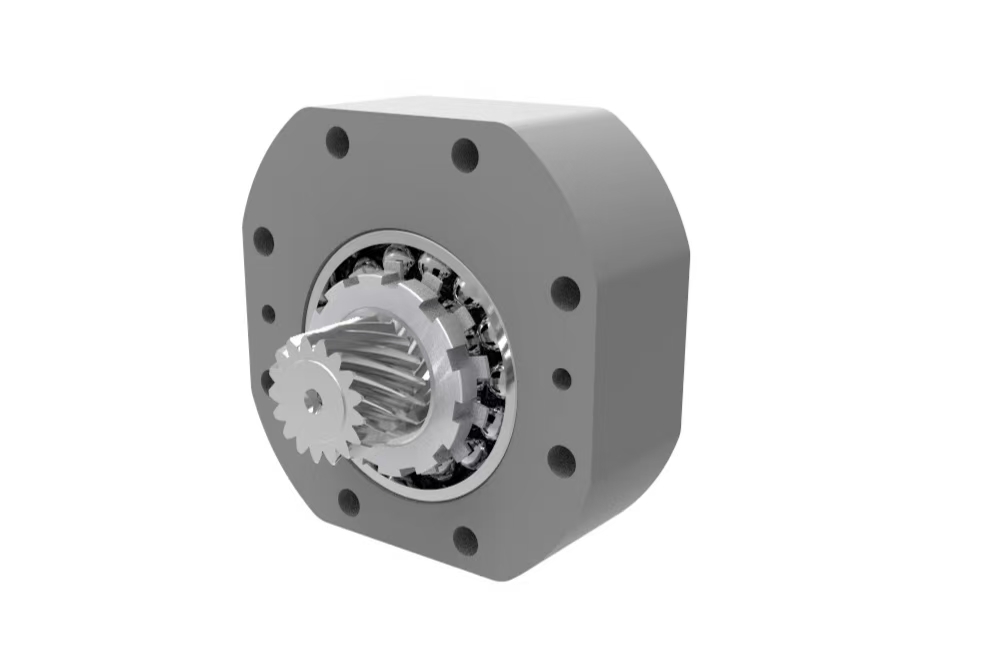

核心部件迎突破,格力专利破解行业痛点作为家电的“动力转换器”,减速器承担着将电机高转速转化为设备所需低速高扭矩的关键作用,其性能直接决定了家电的运行稳定性、噪音水平与使用寿命。长期以来,摆线轮贴合摩擦导致的磨损过快、运行噪音超标,一直是行业亟待解决的技术瓶颈。

格力电器最新授权的发明专利给出了创新方案:通过磁性防贴组件使两片摆线轮保持固定间距,从根源上消除摩擦阻力,不仅将减速器噪音控制在45分贝以下(相当于图书馆环境音量),更使核心部件使用寿命延长2.3倍。这份技术突破的背后,是企业持续加码的研发投入——仅2025年上半年,格力在相关领域的研发费用就达39.18亿元,同比增长10.92%,彰显了中国企业突破核心技术的决心。

从洗衣到炒菜,减速器重塑家电体验减速器的技术升级正全面渗透到生活场景的方方面面。在洗衣机领域,随着变频滚筒机型的普及,行星齿轮减速器已成为市场主流,其传动效率每提升1%,就能使洗衣机年均节电超过80度。数据显示,2025年中国洗衣机减速器市场规模将达86.3亿元,其中中高端机型配套需求占比超65%。

智能厨电领域同样迎来变革。商用炒菜机在150℃以上的高温环境下持续作业,对减速器的耐热性提出极高要求。采用合金钢材质与聚脲基脂润滑技术的新型减速器,可将内部温升控制在45K以内,配合智能温控系统,使设备故障率下降61%,即便是处理叶菜与根茎等不同负载的食材,也能保持翻炒轨迹误差小于0.5mm。

国产替代加速,内外双循环打开增长空间在政策与市场的双重驱动下,家电减速器的国产替代进程正在提速。《智能制造2025》政策对核心零部件国产化的明确要求,以及能效新国标的推动,为本土企业提供了发展契机。目前,宁波中大力德、浙江双环传动等龙头企业已占据国内55%以上的市场份额,预计2025年国产品牌整体市占率将突破75%。

成本优势与技术升级的双重加持,更让国产减速器在国际市场崭露头角。2024年中国洗衣机减速器出口额已达9.7亿美元,同比增长11.3%,主要销往东南亚、中东等“一带一路”沿线市场。原材料价格的趋稳也为产业发展注入动力,钢材与铜材成本较去年回落12%-15%,叠加自动化产线带来的制造成本下降,使国产产品的性价比优势进一步凸显。

未来已来:智能化、模块化成核心方向展望行业趋势,智能化与模块化将成为家电减速器的主要发展路径。集成传感器与通信模块的智能减速单元,可实现运行状态实时监测与故障预警,为家电的远程运维提供支撑;快拆式模块化设计则能将齿轮组更换时间缩短至10分钟以内,使维护成本降低40%。

在双碳目标引领下,绿色制造也成为企业竞争的新赛道。采用轻量化铝合金壳体、低摩擦润滑技术的减速器,不仅重量减轻35%,更能使家电整机能效提升一个等级。随着洗烘一体机、大容量智能洗衣机等高端产品的普及,以及扫地机器人、智能空调等新应用场景的拓展,减速器产业正迎来规模与质量双重提升的黄金期。

从解决行业痛点的技术突破,到引领产业升级的创新实践,家电减速器的发展轨迹,正是中国制造业从“大”到“强”的生动缩影。这个藏在家电内部的“小部件”,正支撑起智能家电产业的“大未来”。