走进如今的制造车间,你会发现一些和过去截然不同的景象:轰鸣的生产线旁,不再是密密麻麻的工人埋头重复劳作,取而代之的是灵活运转的机械臂、不停闪烁的智能传感器,以及坐在中控室里监控屏幕数据的技术人员。

这种变化的背后,是工业自动化、智能制造、智慧工厂等一系列前沿技术的落地生根。

工业4.0的浪潮席卷而来,正悄然改变着制造业的生产模式与发展格局,让“制造”向“智造”的转变,从概念变成了实实在在的生产力。

工业自动化:告别“人海战术”的生产革命对于传统制造业而言,“人海战术”曾是应对大规模生产的主要方式,不仅人力成本居高不下,还容易因为人为操作的失误影响产品质量。

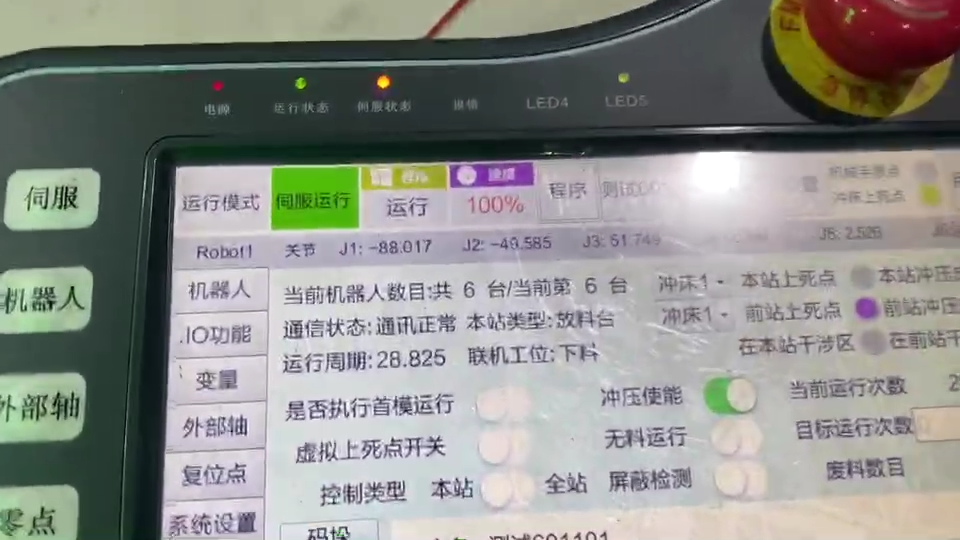

工业自动化的出现,彻底打破了这一局面。它通过将各类自动化设备、控制系统与生产流程深度融合,实现了生产环节的自主运行。

在一条自动化的电子装配线上,从元器件的精准抓取、定位焊接,到成品的自动检测、分拣包装,整个流程无需人工干预,就能以稳定的节奏高效运转。

与人工操作相比,自动化生产线的优势显而易见,它可以24小时不间断工作,生产效率提升数倍,产品的合格率也能保持在极高的水平。

更重要的是,它将工人从单调、重复、危险的劳动中解放出来,让他们可以转型为设备调试、系统维护的技术型人才,实现了人与机器的优势互补。

智能制造:赋予工厂“思考”的能力如果说工业自动化解决了“机器替人”的问题,那么智能制造则是让工厂拥有了“思考”的智慧。

智能制造的核心在于数据驱动,它依托物联网、大数据、人工智能等技术,打通了生产、管理、销售等各个环节的数据壁垒。在智能制造的车间里,每一台设备、每一个产品都有属于自己的“数字身份”。

传感器会实时采集设备的运行参数、产品的生产状态等数据,这些数据被传输到智能管理平台后,会通过算法进行分析处理。

比如,系统可以根据设备的运行数据预判潜在故障,提前发出预警,避免因设备突然停机造成生产中断;也可以根据市场订单的变化,自动调整生产计划和物料供应,实现按需生产。这种“预判式管理”和“柔性化生产”,

让制造业告别了过去 “大规模、标准化” 的单一模式,能够更好地适应市场多样化、个性化的需求。

智慧工厂:打通制造全链条的“一体化”蓝图智慧工厂是智能制造的终极落地形态,它不是自动化设备的简单堆砌,而是一个集生产、管理、服务于一体的智能化生态系统。

在智慧工厂里,从原材料的采购入库,到生产加工、成品出库,再到售后服务,整个流程都实现了智能化管控。

原材料入库时,通过射频识别技术,系统会自动记录物料的种类、数量和存放位置;生产过程中,智能调度系统会根据每道工序的进度,合理分配设备和人力资源;成品出库后,通过产品的数字溯源码,客户可以随时查询产品的生产信息、质检报告。

此外,智慧工厂还能实现与上下游企业的数据共享,比如与供应商共享生产计划,让供应商能够精准备货;与经销商共享库存数据,让经销商能够及时补货。

这种全链条的智能化协同,不仅提升了工厂自身的运营效率,还优化了整个产业链的资源配置,让制造业的发展更加高效、绿色、可持续。

工业机器人:生产线的“全能搭档”提到智能制造,就不能不提工业机器人这个核心角色。

如今的工业机器人早已不是只能完成单一动作的“机械手臂”,而是能够适应多种复杂场景的“全能搭档”。

在汽车制造车间,焊接机器人可以精准完成车身的焊接任务,焊点均匀、强度可靠,还能避免焊烟对工人的伤害;在食品加工车间,分拣机器人可以根据食材的大小、颜色、品质,快速完成分类分拣,效率远超人工;在精密仪器制造车间,协作机器人可以与工人并肩工作,完成毫米级的精细装配,既保证了生产精度,又提升了生产灵活性。

工业机器人的广泛应用,不仅推动了生产效率的提升,更拓展了制造业的生产边界,让一些过去难以实现的生产工艺成为可能。

结语:从工业自动化到智能制造,从工业机器人到智慧工厂,制造业的每一次技术迭代,都是一次自我革新的过程。

这些前沿技术不是高高在上的 “概念”,而是扎根于生产一线的 “生产力”。它们正在重塑制造业的发展格局,也正在为我们的生活创造更多可能。

在智造时代的浪潮下,唯有拥抱技术变革,才能在未来的竞争中抢占先机,让制造业的未来更加值得期待。