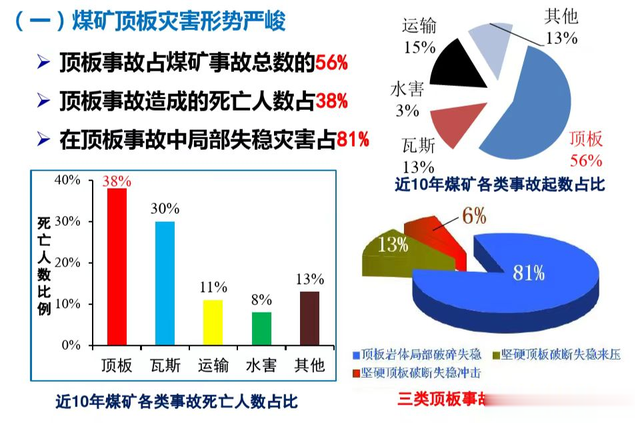

巷道是井工煤矿开采的必要通道,巷道围岩的稳定与否直接影响着煤矿的安全高效生产;我国煤矿新掘巷道长度约12000公里/年,其中90%以上为采动巷道,规模巨大,居世界第一位。但同时煤矿的顶板管理也成为矿井安全管理的“老大难”问题,尤其是在南方中小型煤矿,自动化装备程度相对较低,顶板事故也成为了煤矿安全事故的第一大杀手,下图就能很好的说明这个问题:

在煤矿,顶板事故与其他的几大事故类型如水害、瓦斯等灾害不同,具有隐蔽性、偶然性和突发性,造成无法预知冒顶的时间、地点和范围,带来了巨大的精神压力和心理恐惧。而其他的灾害事故或多或少都有比较明显的预兆甚至是人为造成。究其原因,大致有以下几项问题至今没有解决,或许就根本无法解决:

1、煤矿巷道及其围岩条件的复杂性

岩体在自然状态下经历了漫长的地质作用过程,其中存在着各种地质构造和弱面,如不整合、褶皱、断层、节理、裂隙等。岩石遇水膨胀,强度劣化巷道围岩物理化学性质对国岩变形破坏具有显著的影响。例如:含有膨胀性矿物围岩,遇水膨胀,国岩强度大打折扣。采动应力叠加回采巷道靠近扰动源,采动影响明显,围岩大变形比重高。

2、巷道破坏机理不清楚,冒顶控制缺乏理论指导现

绝大多数采洞巷道围岩破坏和冒顶形态是不规则的、非对称的,现有理论难以解释这些现象。学术界也认为尚无科学意义上的煤矿巷道支护设计方法和技术,因而现在没有科学应用意义上的支护理论。

3、煤矿顶板支护设计存在问题

支护设计固化、参数过于保守。同一煤层支护参数基本相同,且60%以上区域支护密度过大,支护材料浪费。局部区域锚杆支护强度不足。由于顶板结构变化,存在0.05%左右的区域锚杆支护强度不足。因此,经常出现巷道局部冒顶事故,说明巷道关键部位设计支护强度不足。

4、冒顶判别准则尚未建立,冒顶隐患难以定位

目前的技术,无论从理论层面还是现有的装备设施,均无法及时准确地发现断层破碎带、国岩劣化区等重大隐患区域,使巷道冒顶具有隐蔽性、偶然性和突发性,造成无法预知冒顶的时间、地点和范围,带来了巨大的精神压力和心理恐惧。

5、现有支护结构难以满足复杂困难条件下巷道顶板支护

现有的支护材料特别是普通锚杆长度、强度不足,无法有效控制围岩变形;规锚索延伸率小,无法与围岩协同变形;支架为被动支护,存在强度或可缩性能缺陷,或无法耦合;喷、注不能从根本上控制冒顶。

(6)管理与监测监控方面存在问题

施工管理不严,施工质量差;施工管理不到位,支护设计与现场施工差距大,锚杆安装后没有进行有效的锚固质量检测;现场围岩变形监测不到位,信息反馈不及时。

由于存在上述原因,导致目前煤矿顶板支护存在如下突出矛盾:

一是造成大部分巷道支护过剩,支护浪费巨大。

二是巷道冒顶高风险区域支护不足,冒顶事故频发。

可以确定的是,如果能从根源上解决顶板事故的灾害,煤矿安全问题就直接解决了三分之二了,甚至煤矿行业都不能称为高危行业了。但很遗憾,目前无论是技术、装备、管理、培训、监测等层面均无法真正的杜绝,也决定了顶板事故在只要有煤炭开采的存在,就必然有低概率的事故发生!

更遗憾的是,安全管理高层的领导们显然不愿意接受这点,只要井下出了顶板事故,就必然代入条条框框来进行追责,必然就要找人来背锅承,由此向公众一个交代!允悲,允悲[谢谢][谢谢]

当然,对付顶板灾害方面,我们也不是束手无策,在与大自然的斗争中我们也积累了相当丰富的经验,顶板管理的安全着重要从以下几个方面入手:

1、采用柔性支护、实行二次支护、强调主动支护,杜绝空顶现象。

2、建立不同硬度的煤样、粉砂岩、细砂岩、泥岩等钻进特征的冒顶隐患判别准则,确定具有各自井田特点的冒顶隐患分级指标体系,对不同级别的冒顶隐患分别采取不同的支护对策。

3、研发巷道冒顶隐患探测仪,更多的部署在冒顶高发区域。

4、新型支护材料的研发与试验,试验成功的基础上投入应用。

5、复杂困难条件下巷道支护技术体系的确立,采取以锚杆支护为主,“锚网”、“锚网索”、“锚网索喷”、“锚网索梁喷”、“锚网索梁喷+可缩性U型钢联合支护”等多种支护并用的支护技术。

6、加强管理与培训。

安全管理,责任重大,任务艰巨,对此你有什么更好的办法呢?