本文主要来源爱建证券,仅供学习参考

1 原理:和锂离子电池类似,电解质固态化是核心差异

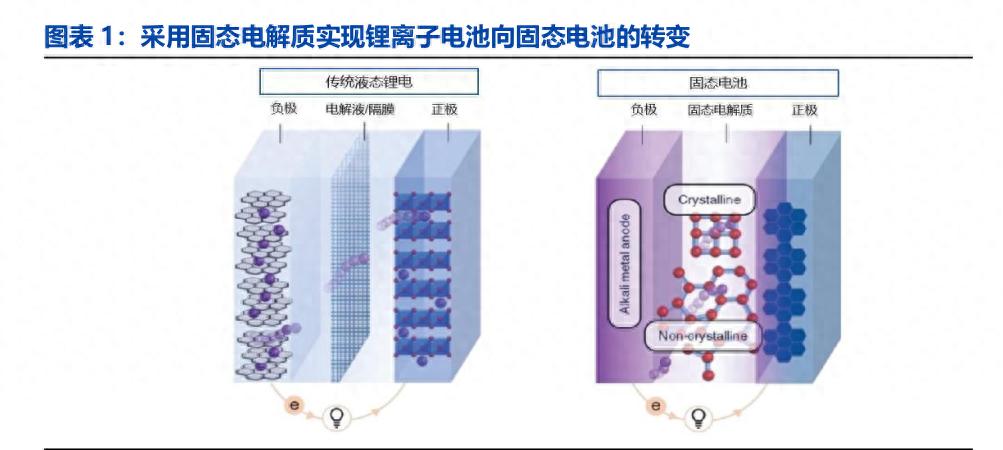

构建固态电池的关键在固态电解质。传统液态锂电用电解液(六氟磷酸锂+溶剂)传输锂离子,用隔膜防止正负极接触短路;固态电池用固态电解质(硫化物等)传输离子并隔绝正负极(无隔膜)。工艺、性能等和传统锂电存在多方面差异。传统锂电采用卷绕和叠片方式进行封装,而固态电池则通常采用叠片方式。

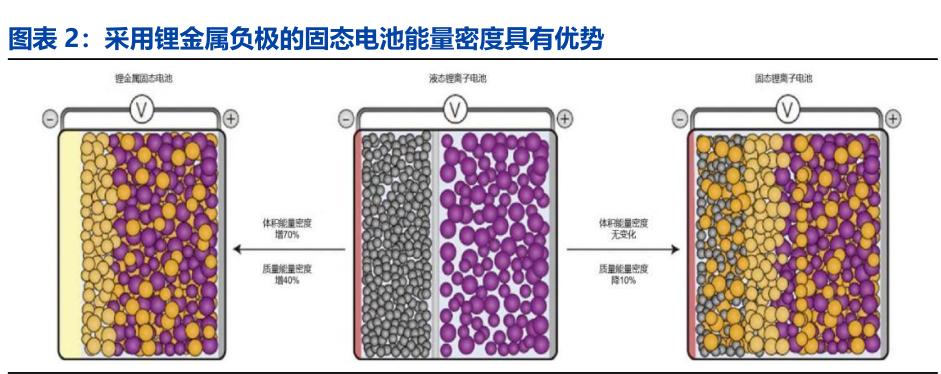

高容量负极的使用提升固态电池能量密度。固态电解质虽然提供了电解液和隔膜的作用,但需要在正负极极片中添加固态电解质以保障电极内部离子传输效率,需使用高容量负极提升能量密度。锂电池相对于铅酸电池、镍镉电池、镍氢电池等能量密度有明显提升,固态电池采用固态电解质和硅负极/锂金属负极能量密度将进一步提升。

2、分类:体型硫化物全固态电池是趋势

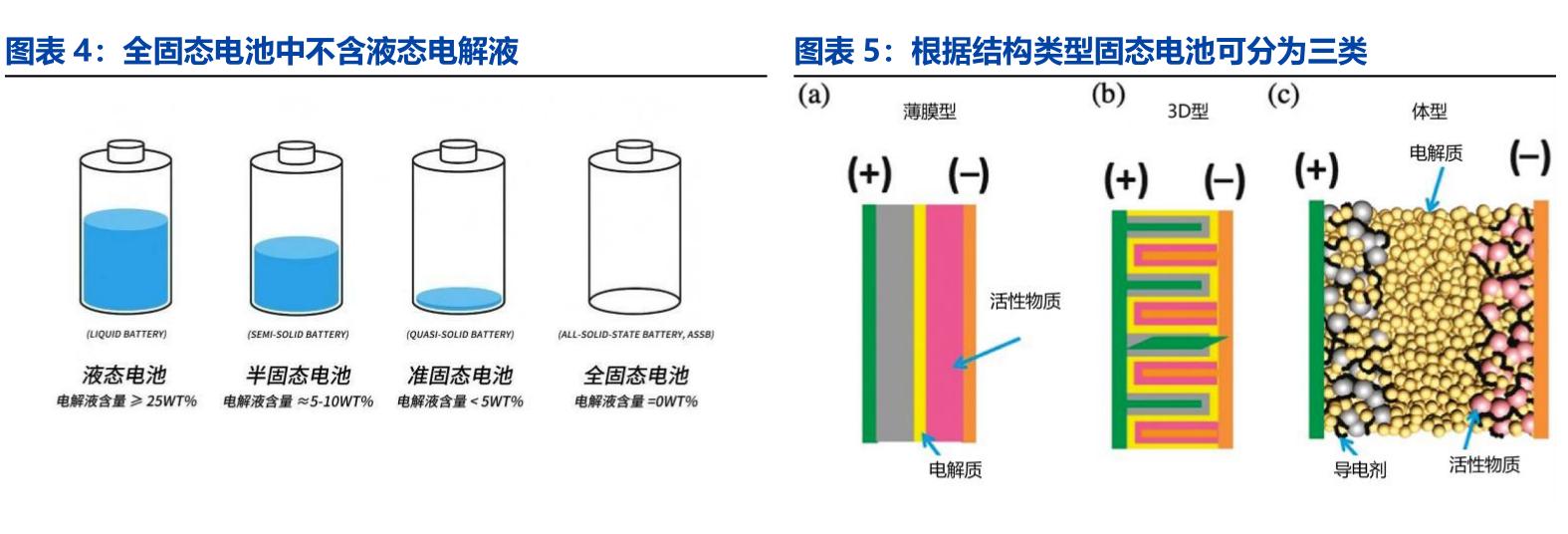

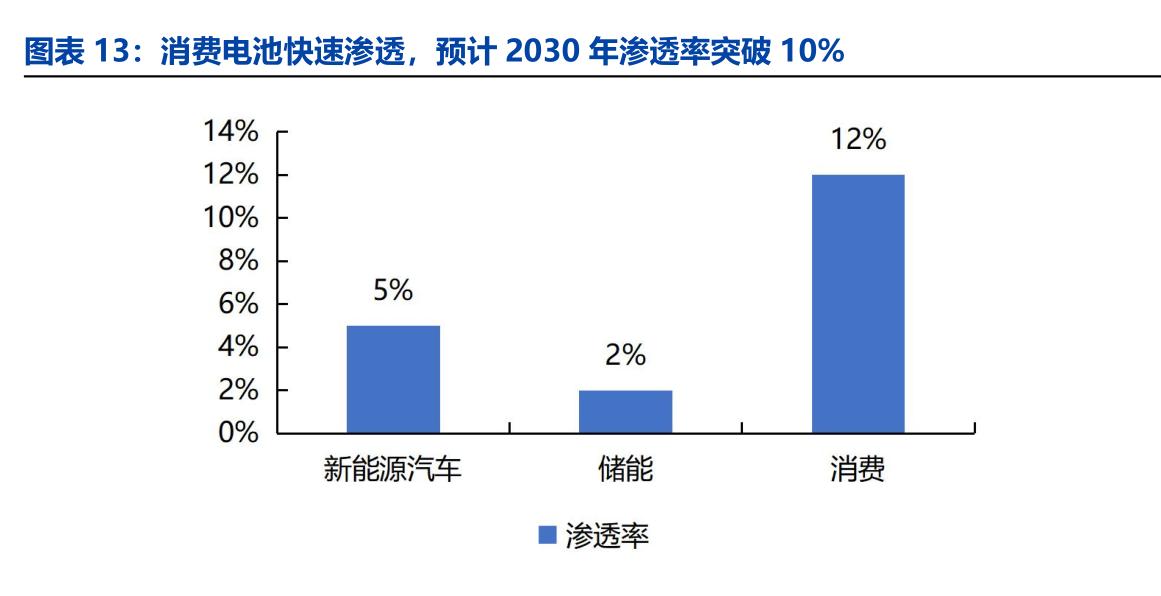

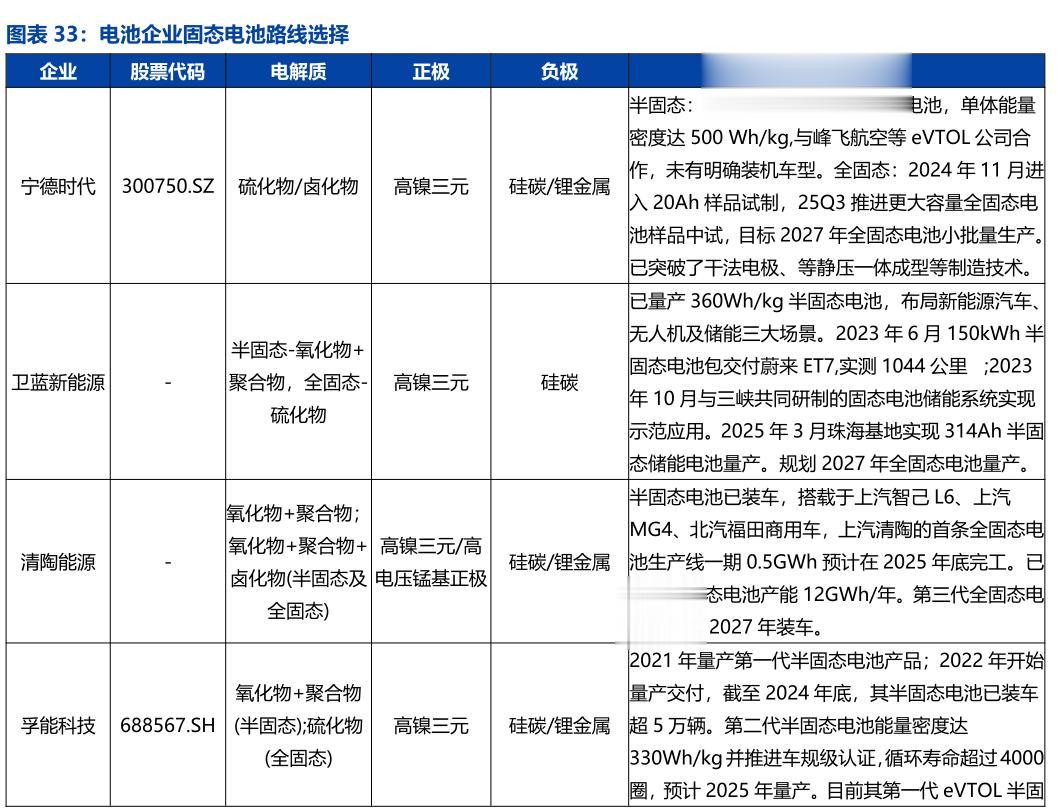

分类:1)锂电根据电解液含量可分为四类:液态、半固态、准固态和全固态。液态锂电电解液含量超 25wt%,半固态/准固态电池保留 10wt%以下液态电解液,全固态不含液态电解液。2)根据电解质种类可将固态电池分为四类。主要包括氧化物、硫化物、聚合物和卤化物。3)根据结构类型可将固态电池分为三类。主要包括薄膜型、3D 型和体型。受限于技术水平,目前以采用氧化物、聚合物的半固态电池为主,体型硫化物全固态是趋势。

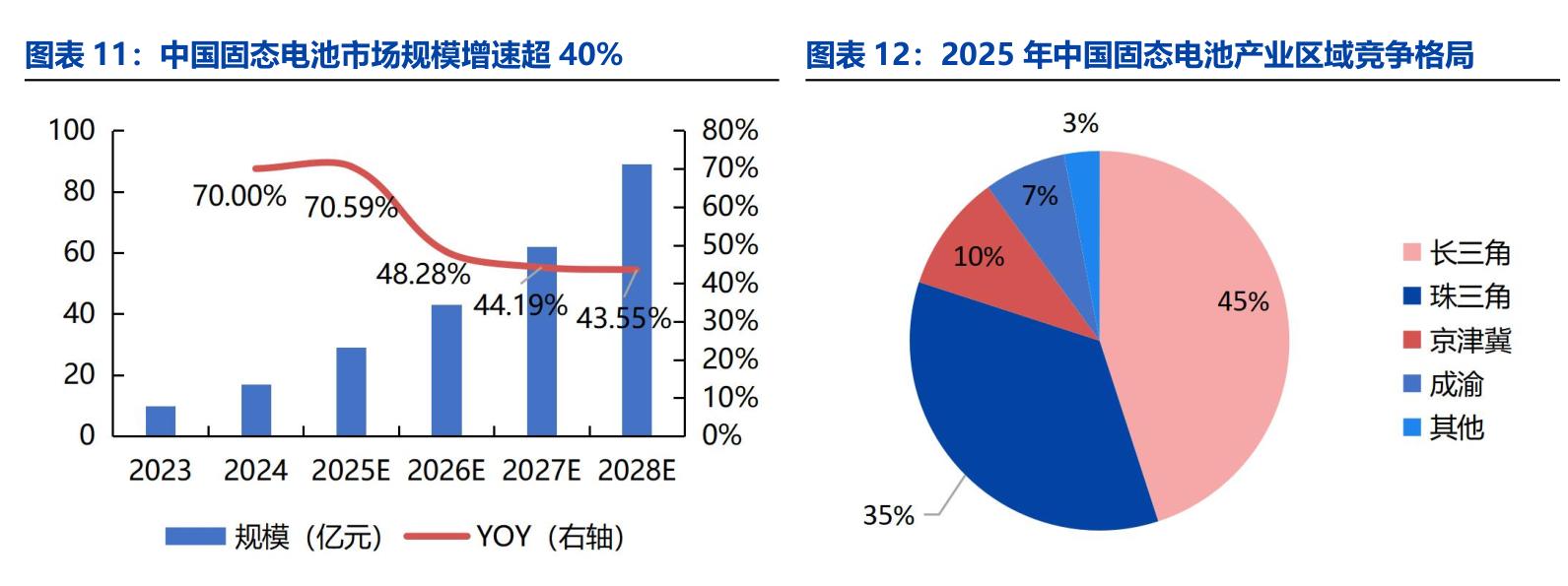

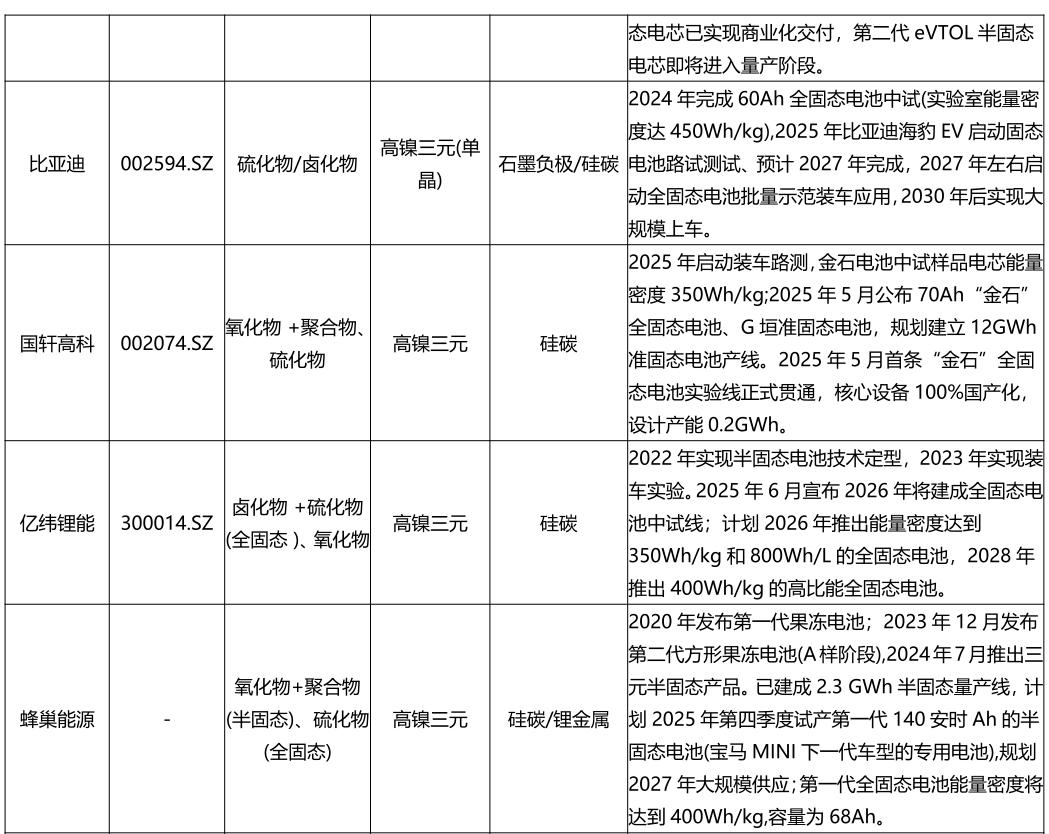

动力:国内半固态电池装车量呈现快速增长趋势,2025 年上半年,仅卫蓝新能源360Wh/kg 电池装车量就已经突破 1.2GWh,动力电池或将成为固态电池最大的应用场景。消费:据 SMM 预测,消费电池由于对能量密度要求更高,叠加用户体验升级等因素,成为固态电池商业化落地的试验田,渗透率有望率先突破 10%。储能:储能板块电芯成本敏感度较高,当前储能以配套示范性项目为主,预计 2030 年固态电池在储能的渗透率在 2%左右。

3 技术:目前氧化物聚合物半固态为主,硫化物全固态是趋

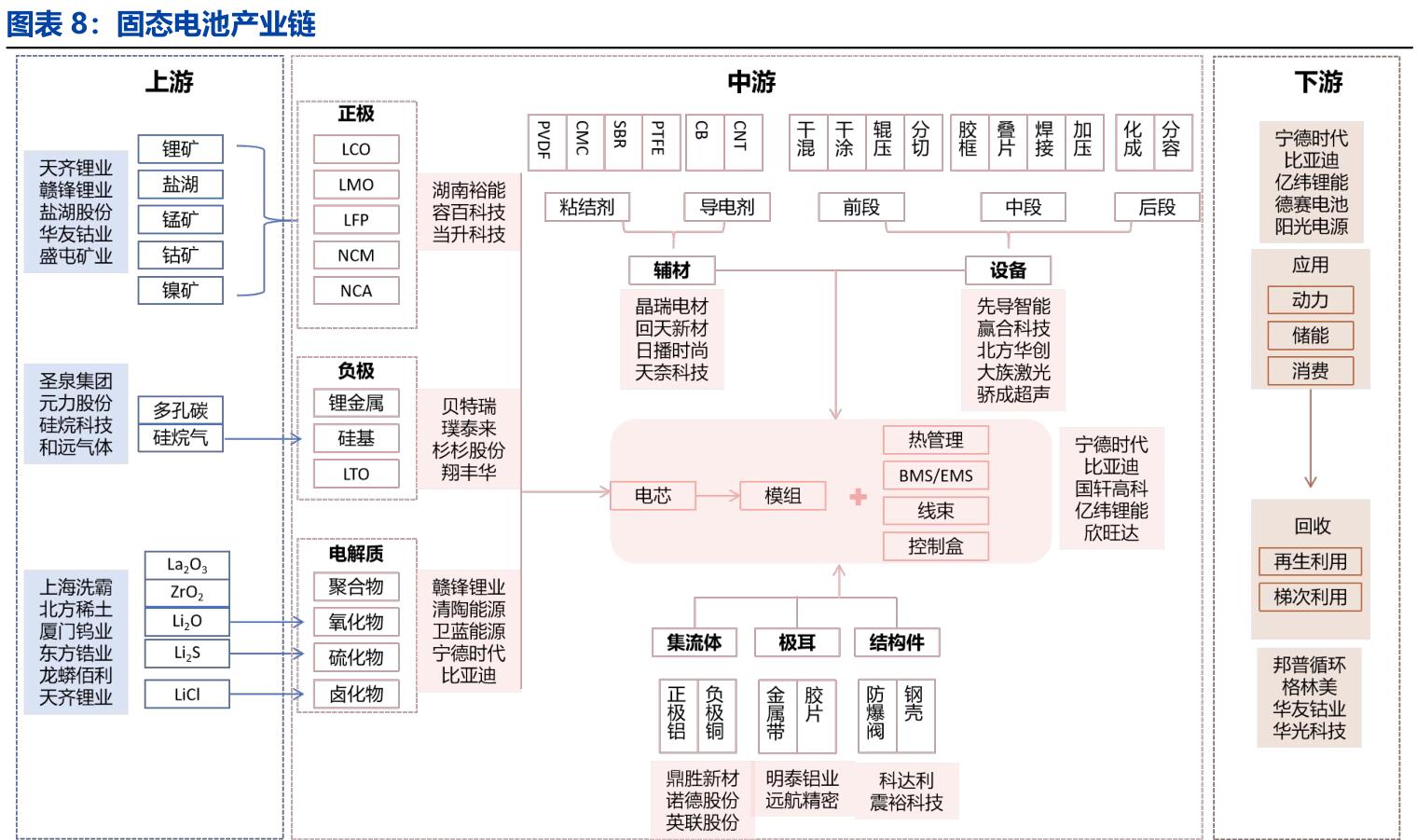

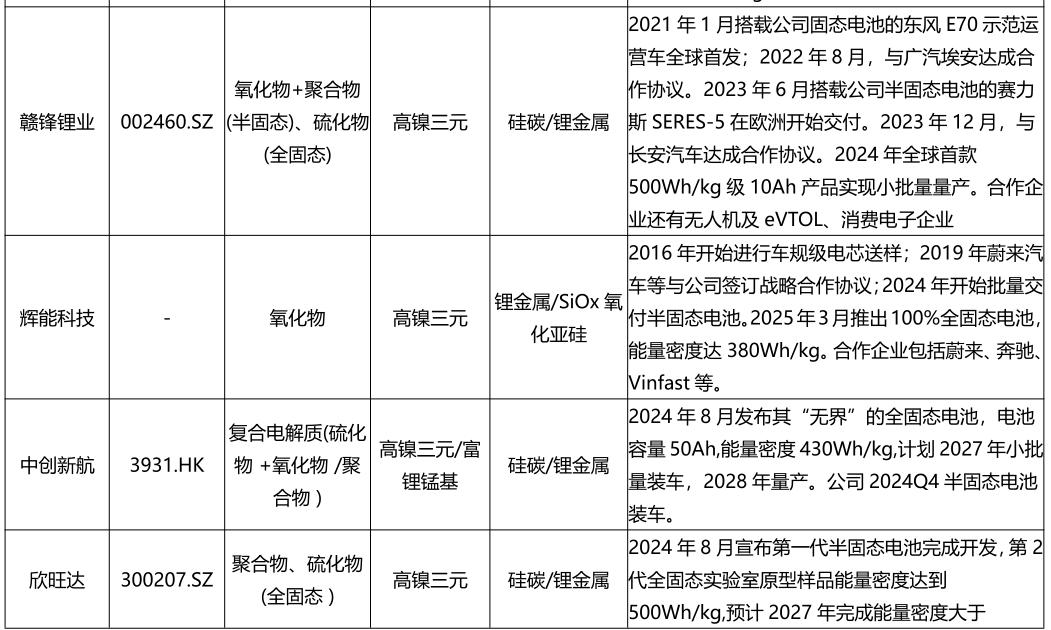

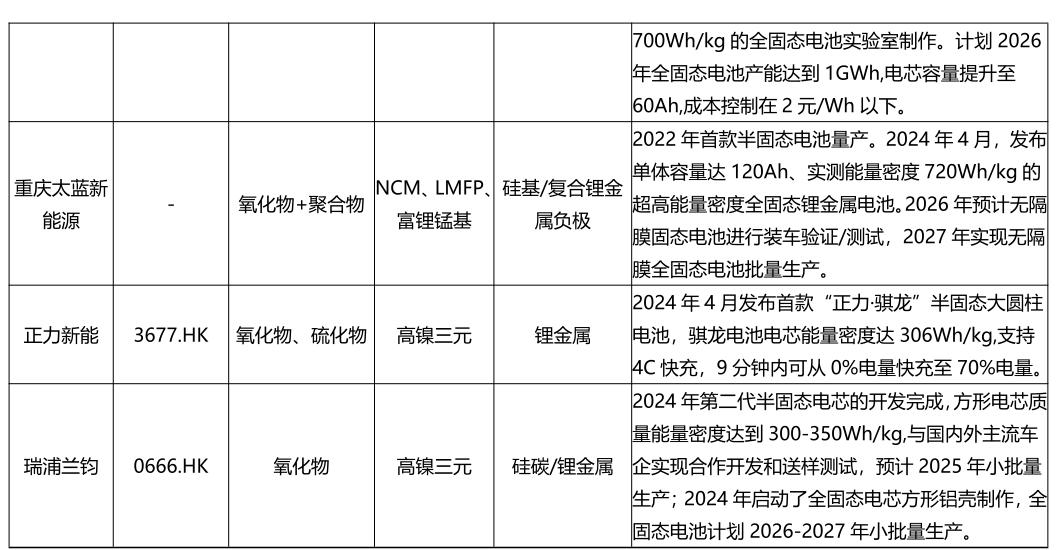

现阶段国内固态电池产品以氧化物和聚合物半固态技术为主。2024 年国内聚合物及氧化物固态电池出货量占比在 97%以上,硫化物或卤化物固态电池占比不足 3%

成本:硫化锂是硫化物全固态电池的主要成本来源

固态电池中材料成本占比高,成本降低是趋势。2022 年,固态电池成本约为 1.49 元/Wh,其中材料成本约为 1.15 元/Wh,占比约为 77%。预期电池成本逐步下降,2035年成本约为 0.39 元/Wh,材料成本占比约为 82%。

电解质售价呈下降趋势。氧化物中 LLZO 电解质的售价最高,2024 年为 120 万元/吨,预计 2035 年降至约 10 万元/吨。

当前硫化物电池中固态电解质成本占比高。当前固态电解质成本占比 78%,预计远期电解质成本下降,占比降低至约 30%。

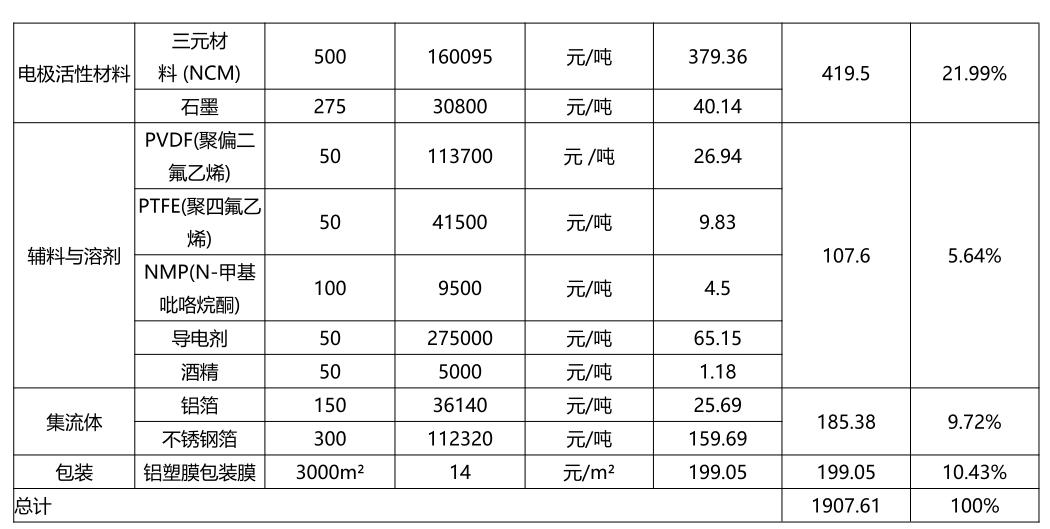

锂离子电池中正极材料成本占比最高。对于动力性磷酸铁锂电池,正极材料成本占比约为 48%,其次为铜箔,成本占比约为 27%;对于动力型三元电池,正比材料成本可达 70%以上,其次为铜箔,成本占比约为 15%。

正极材料和固态电解质是氧化物半固态电池的主要成本来源。对于氧化物半固态电池,正极材料成本占比最高,约为 65%,其次为固态电解质,成本占比约为 20%,和锂离子电池的成本结构具有明显差异。

结论:硫化物路线成主流,硫化锂纯度和成本是关键

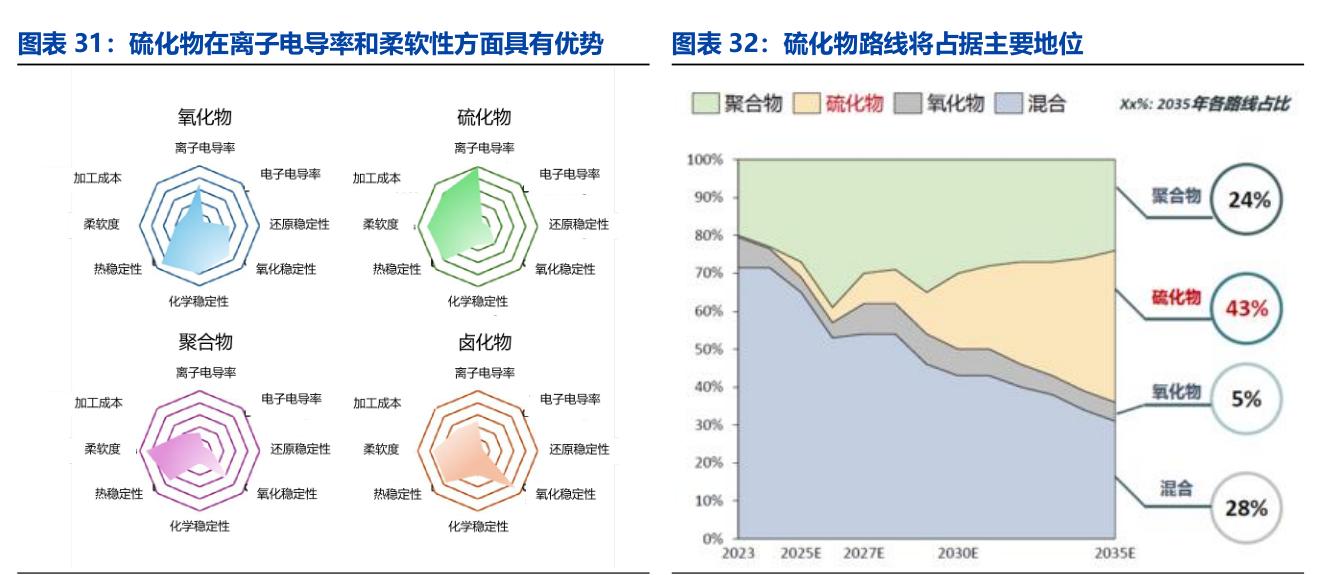

硫化物路线固态电池优势明显。不同类型的固态电解质各有特点,但是硫化物具有最高的离子电导率并且较为柔软,能够保证离子传输,并有效缓解界面问题。

硫化物路线将占据主要地位。由于半固态技术难度较低,目前主流路线是基于氧化物和聚合物的固液混合半固态;聚合物全固态由于加工工艺成熟,当前份额相对高,但电导率低导致快充问题无法解决;SMM 预计至 2035 年,凭借高导电率及柔软性,硫化物路线市场规模占比将达到 40%以上。

硫化物:原料硫化锂成本最高,硫化氢中和或率先突破

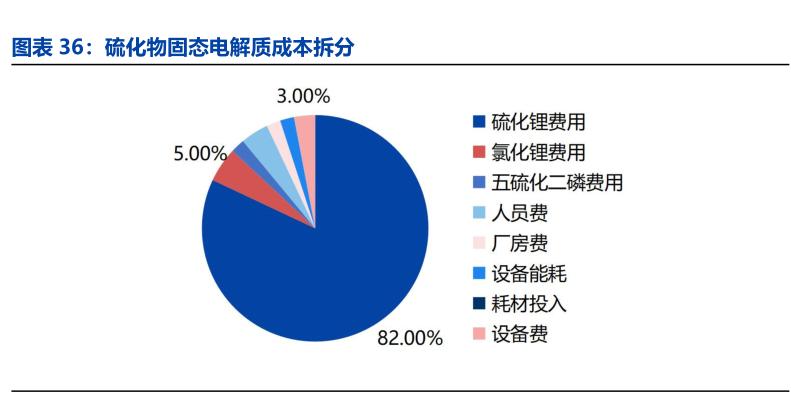

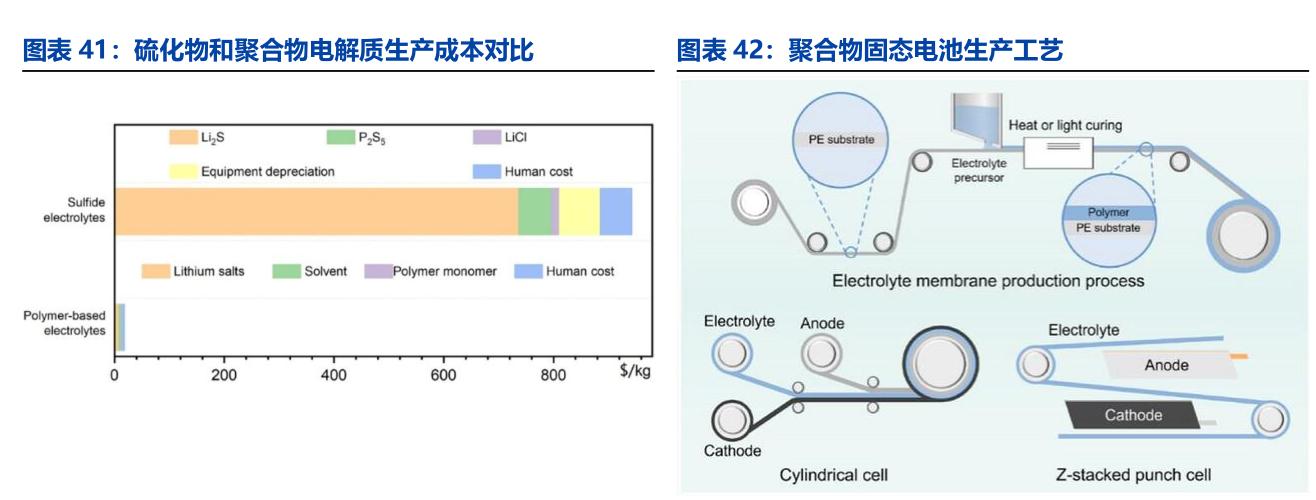

硫化物固态电解质的成本主要源于硫化锂。硫化物电解质成本主要源于硫化锂、氯化锂等原料和加工费用,硫化锂在硫化物固态电解质成本中占比超 80%。

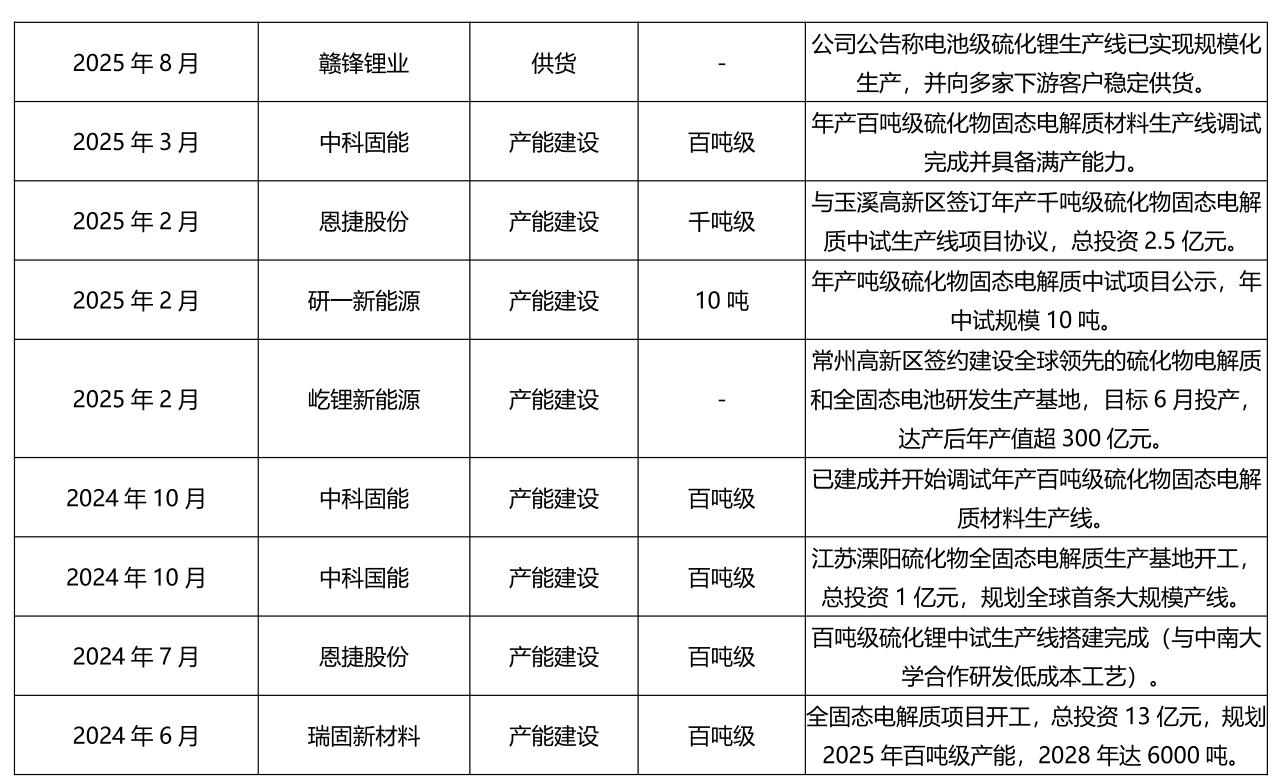

硫化锂产能呈现上升趋势。2024 年 1 月硫化锂全球月产量为 1.32 吨,至 2025 年11 月产量约 5 吨,提升三倍以上。

硫化锂价格逐步下降。随着产能提升和工艺迭代,2025 年 9 月价格相比 24 年初下降超 60%至约 1950 元/kg,按成本而言,低至 200 元/kg 将是硫化物全固态产业化的关键节点。

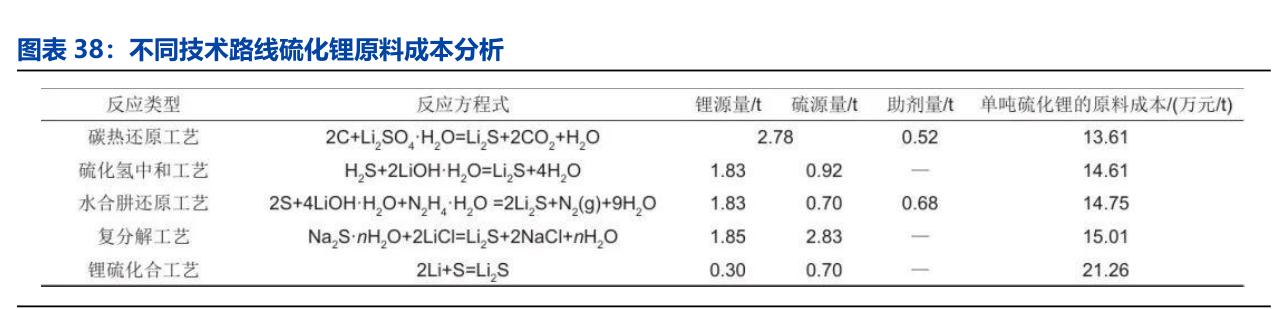

硫化锂主流制备工艺仍处于产业化验证阶段,其规模经济性尚未完全显现。碳热还原路线展现出显著经济性优势;硫化氢中和工艺和水合肼工艺的原料成本均主要源于锂源,若锂盐价格稳定,进一步降本需改进工艺;复分解工艺的核心原料水合硫化钠价格较高,从而导致了其原料成本偏高;锂硫化合工艺使用了价格高昂的金属锂,所以其原料成本远高于其他工艺。

硫化氢中和法率先突破。原材料包括硫化氢和氢氧化锂,通过高温反应生成硫化锂和水,具有纯度高、适合大规模量产的优点,目前能保证硫化锂高纯度以及低成本,是最有潜力的硫化锂生产路线

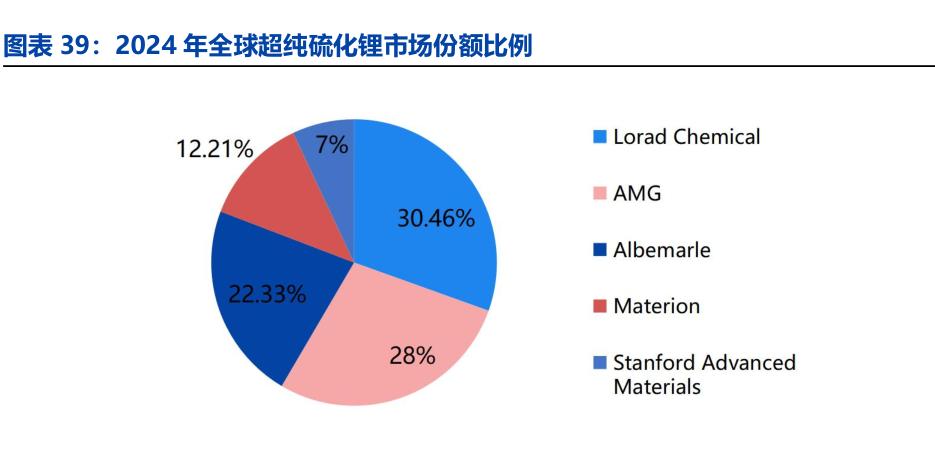

超纯硫化锂产能逐步扩张,中国将占据主要产能。固态电解质对硫化锂纯度要求在3N 及以上,2024 年全球超纯硫化锂市场规模约 0.36 亿元,预计未来将持续保持增长态势,到 2031 年市场规模将接近 2.68 亿元,未来六年 CAGR 为 33.0%。国内企业逐步布局相关产线。

当前超纯硫化锂以海外厂家为主,国内厂家崛起。Loard Chemical 市场份额约占全球的 30%。国内赣锋锂业凭借硫化锂量产技术和百吨级产能,为全球先进的规模化供应商。

聚合物:成本极低加工简便,性能受限影响其实际应用

聚合物电解质成本低廉、工艺成熟,但性能受限。聚合物电解质主要成本源于锂盐。聚合物电解质主要由锂盐和 PEO 聚合物等构成,相比于其他类型固态电解质,其成本极低。聚合物电解质工艺成熟,加工简便。聚合物电解质固态电池组装和传统锂电相近,聚合物电解质可通过溶液浇筑法,原位聚合法和静电纺丝/相转化法等方法制备。聚合物固态电解质离子电导率低、循环寿命短,并且能量密度和功率密度受限。

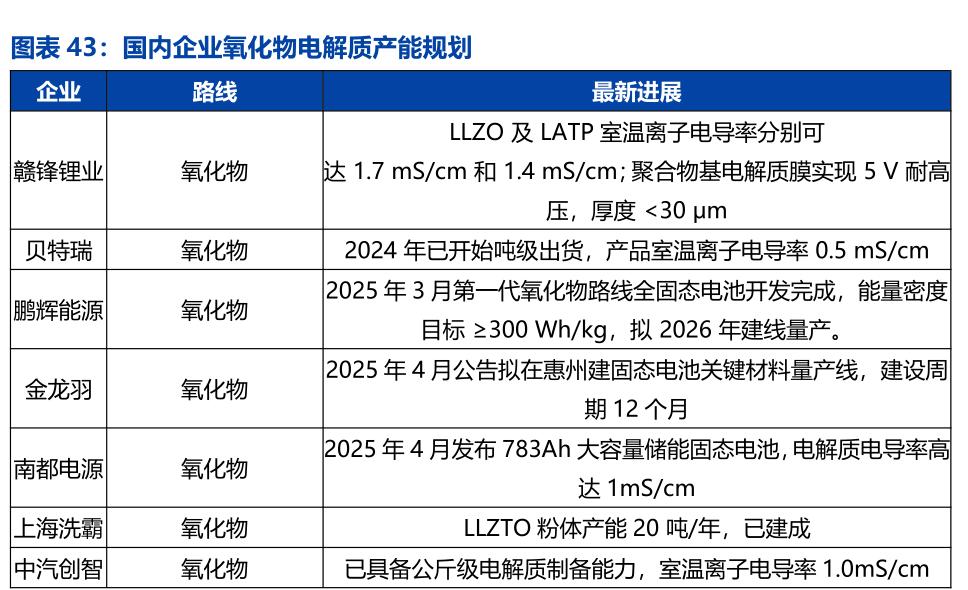

氧化物:材料企业产能规划清晰,已实现吨级量产

国内企业布局清晰。上海洗霸是国内能够实现 LLZO 电解质吨级量产的企业,2025年产能扩充至 2000 吨/年,配套比亚迪刀片固态电池项目。贝特瑞 2024 年开始吨级出货氧化物固态电解质产品。

氧化物电解质主要分为三类,LLZO 型适配锂金属全固态电池。氧化物固态电解质是一类由金属氧化物(如锂、镧、锆等)构成的,能够传导锂离子的固态陶瓷材料,按照结构类型主要包括 LLZO、LLTO 和 LATP 三种,其中 LLZO 离子电导率高和电化学稳定窗口宽。

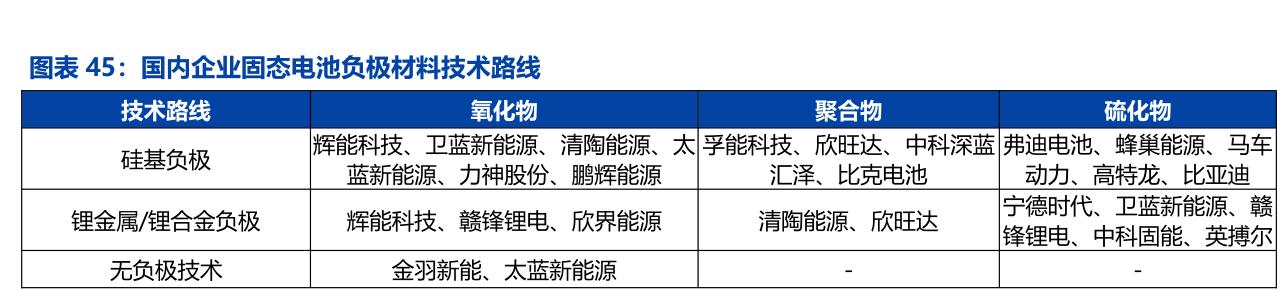

负极:硅基负极产业化较快,未来锂金属负极迭代

硅基负极产业化进展迅速。国内固态电池负极技术路线集中于硅基和锂金属/合金负极,硅基负极在传统锂电中的应用研究已经较为丰富,预计中短期固态电池负极材料向硅基负极发展。主要布局企业包括卫蓝新能源、清陶能源、鹏辉能源、太蓝新能源和力神电池等。

锂金属负极和无负极技术是未来方向。锂金属负极拥有更高室温容量和低电化学电位,可实现更高的能量密度,是一种理想的负极材料,将会成为发展方向;无负极技术是锂金属负极的升级,技术实现更加困难。布局企业主要包括赣锋锂业、欣旺达、宁德时代等。

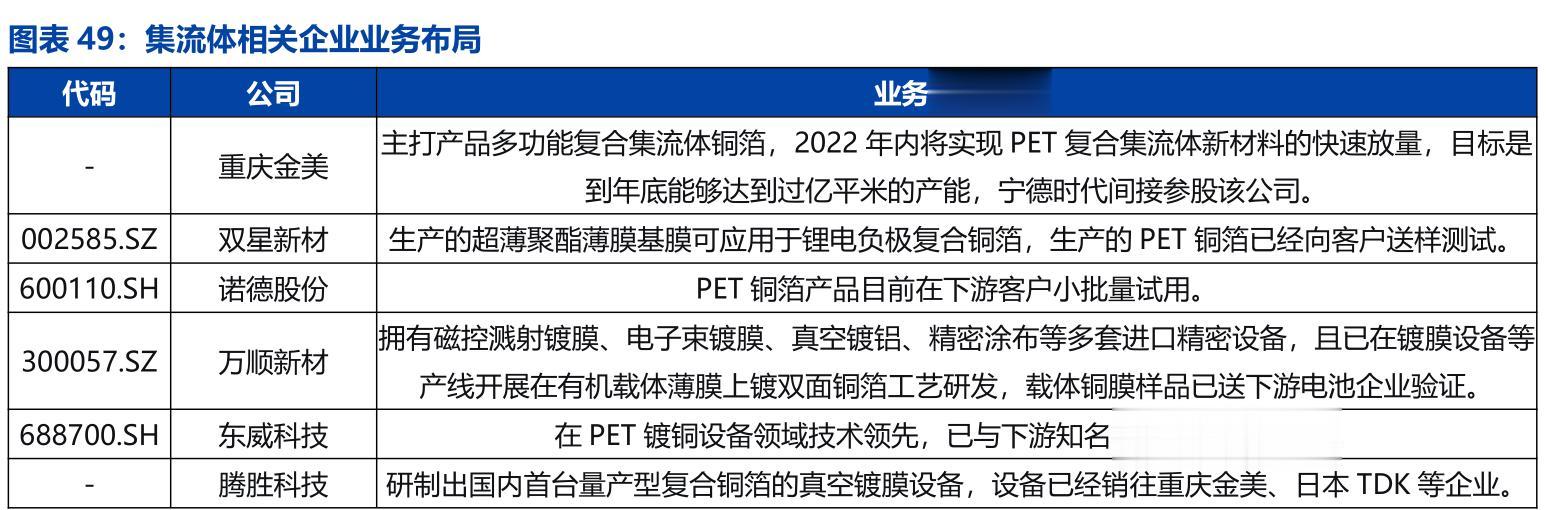

集流体:复合集流体促进电池轻量化,多处于开发验证阶段

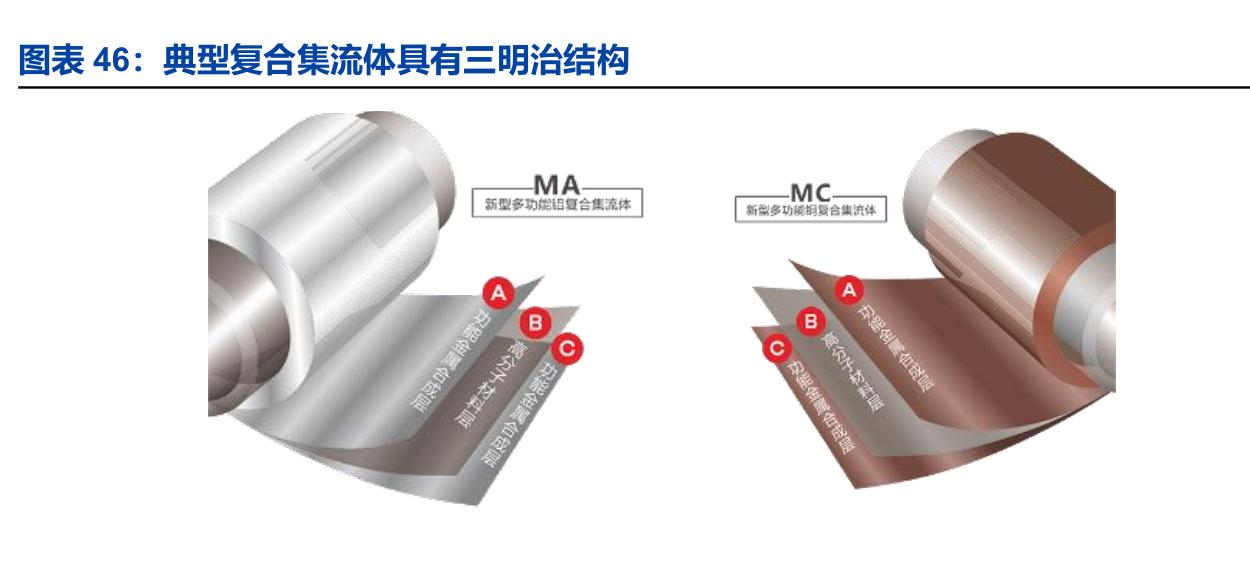

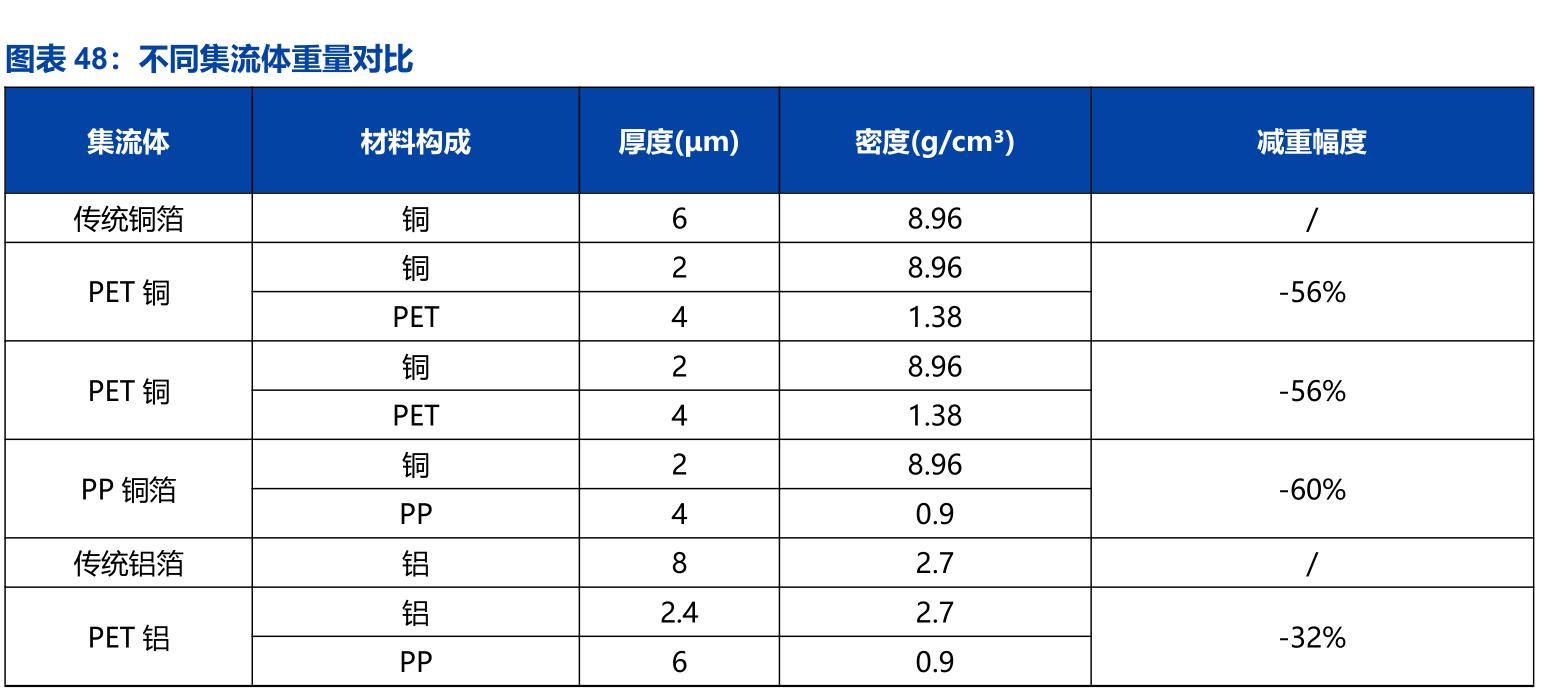

复合集流体具有三明治结构,具有安全性、成本和轻量化优势。传统集流体在固态电池中会限制能量密度提升且存在安全问题。复合集流体在高分子材料两面复合金属以保证导电性并提升综合性能,促进固态电池产业化。采用高分子材料复合,能够降低材料成本,削弱热失控风险,并有益于提升电池能量密度。主要布局公司已出货,二线仍处于研发试验阶段。

结论:新增设备打开增量空间,整线设备提供商率先受益

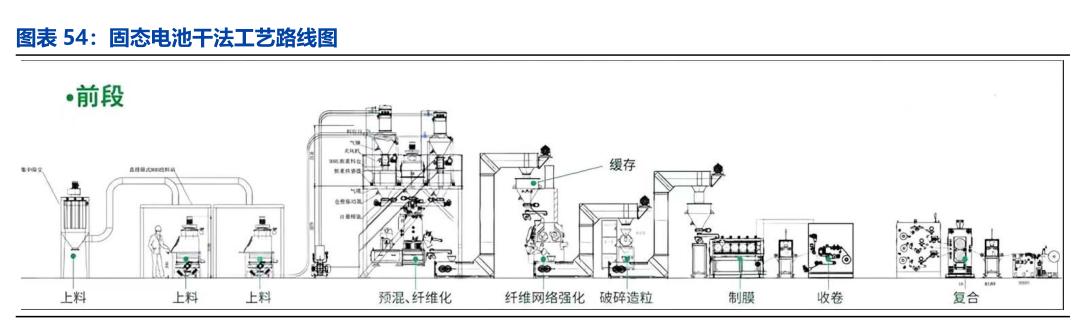

固态电池重构锂电工序。电池的制备工序可分为三段,包括前段:极片和电解质制备;

中段:电芯组装;后段:电芯后处理等。固态电池和传统锂电所用设备差别大,包括新增纤维化设备和等静压设备,干混、辊压、叠片和化成分容设备需要升级。

固态电池设备以半固态为主,全固态占比逐渐提升。2024 年固态电池设备市场规模约为 40 亿元,全固态设备不足 5%,预计 2030 年市场规模超 1000 亿元,全固态占比达 42%

前段:干法工艺优势明显

干法技术在成本、能量密度和材料兼容性等方面具优势。干法电极技术是一种不需要溶剂、环境友好、能耗较低的制造工艺,其最大的优势在于能够提高电极的压实密度,从而提升电池的能量密度,并且适配全固态电池中硫化物电解质、金属锂等对溶剂敏感组件的加工。

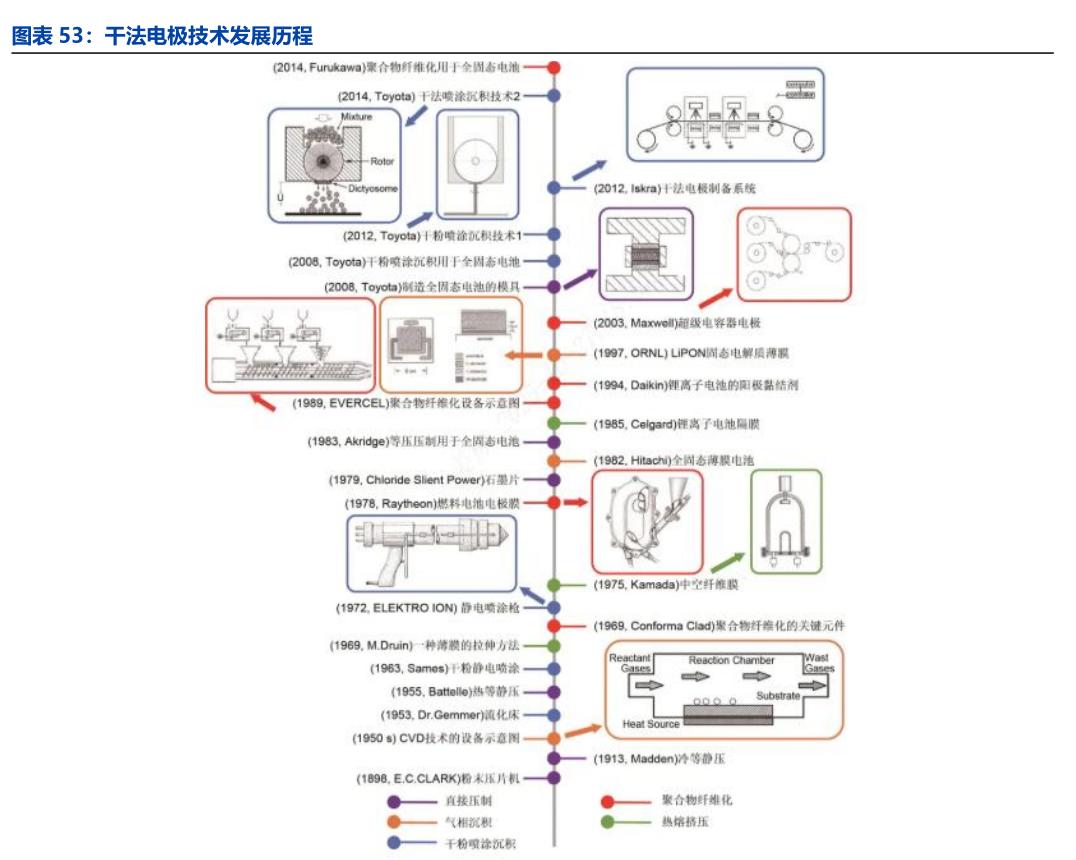

干法电极技术最初应用于制药等领域,后续逐渐应用到储能领域。涵盖聚合物纤维化、干粉喷涂沉积、气相沉积、热熔挤压、直接压制等具体技术路径。

干混是基础,纤维化设备是干涂主流,辊压机是核心。干混:整个干法工艺的基础,将各种固态原料均匀混合,初步形成具有粘结性的纤维网络。主要涉及双刀片研磨机、球磨机等。干涂:将干混后得到的松散复合材料,在无溶剂情况下直接成型并转移到集流体上,纤维化工艺和设备是主流选择,涉及曼恩斯特、纳科诺尔、先导智能、赢合科技等。辊压:对已成型的电极进行最终致密化的精加工步骤。压延是决定电极膜密度、均匀性和机械强度的核心工序,主要涉及辊压机,涉及纳科诺尔,先导智能,赢合科技,先惠技术等。

中段:胶框打印、叠片和等静压设备是关键

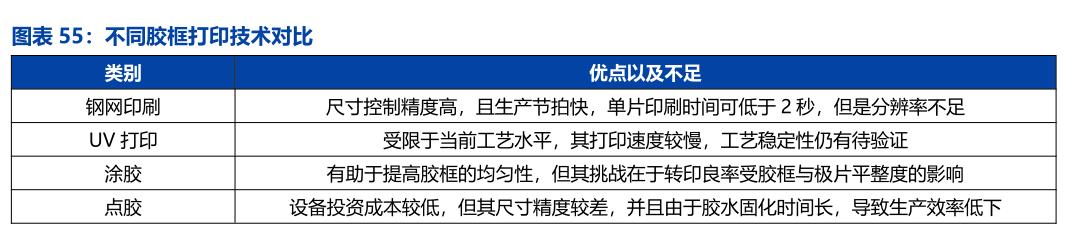

胶框打印具有支撑和绝缘作用,避免电池在高压力下短路。固态电池需要在高压力下进行制备以确保界面紧密接触,电池存在变形和内部短路的风险,胶框印刷在电极或电解质边缘打印一个回形胶框,起到支撑和绝缘的双重作用,以防止正负极直接接触短路。有多种胶框打印工艺,钢网印刷精度高节奏快。利元亨推荐钢网印刷方案,其高通量印刷系统能实现树脂胶框的高速、均匀涂布;松井股份则选择了新兴的 UV 打印技术

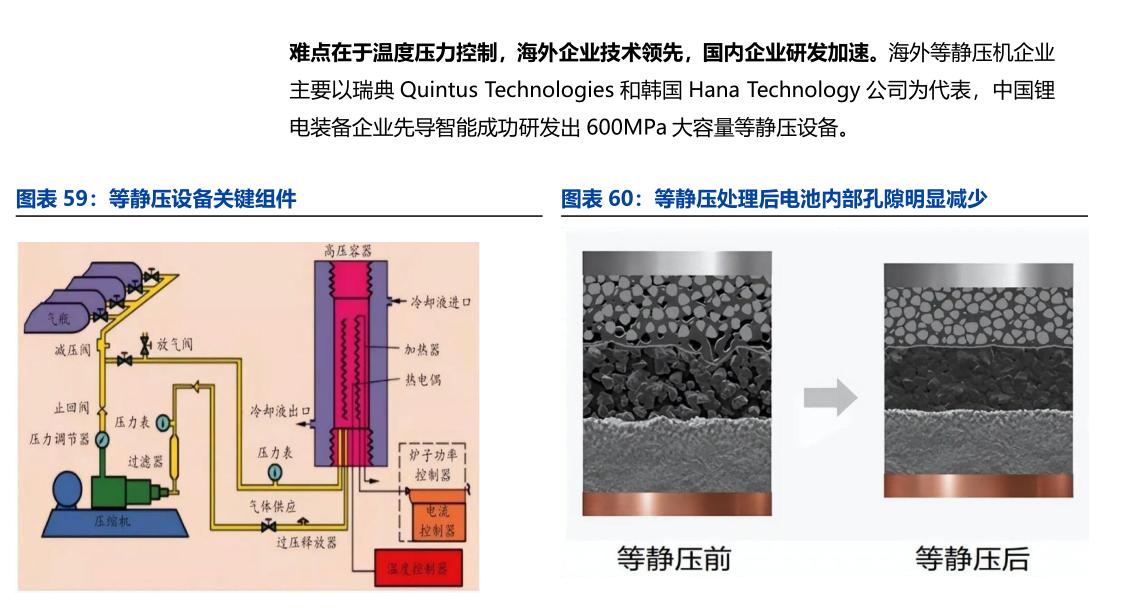

等静压优于传统单轴辊压。等静压技术在密闭流体系统中通过不可压缩介质向电芯各方向均匀施加高压(通常 100MPa 以上),实现三维各向致密化,改善界面接触与结构完整性,突破单轴压制的物理极限。

根据条件分为冷/温/热等静压,温等静压适配固态电池。冷等静压致密化程度较低;温等静压可以实现性能与效率之间的平衡,适合中等规模生产;热等静压制品接近理论最高密度,在 99%以上。温等静压的压力和温度区间与固态电池致密化需求相匹配,是目前最合适的工艺路径。

后段:高压化成分容关键在安全性,检测设备关键在精度

固态电池的高压化成分容设备和传统锂电的区别在于压力变大。固态电池单个电芯压强要达到 10MPa 以上,其核心问题是压力极大,结构件安全性要求高,且需要层板之间的压力均匀性好。

固态电池检测设备需要对固态电池关键性能参数进行精准、高效测量。是固态电池的研发优化、生产工艺验证以及最终产品性能的把控的有效保障,其核心难点在于测试的精度控制。

相关企业:先导智能在高压化成分容等技术方面极具优势,中国电研通过核心子公司广州擎天实业,成为国内领先的固态电池后段处理系统解决方案提供商