走进当下的制造工厂,少了些往日机器轰鸣里的人工忙碌,多了些智能设备有序运转的从容。原本需要工人紧盯的工序,如今由工业机器人精准完成;原本需要人工统计的生产数据,现在通过系统实时呈现;原本需要停机调试的生产线,如今能灵活切换规格适配不同订单。

这些发生在生产一线的变化,正是工业自动化、智能制造技术落地的真实写照。

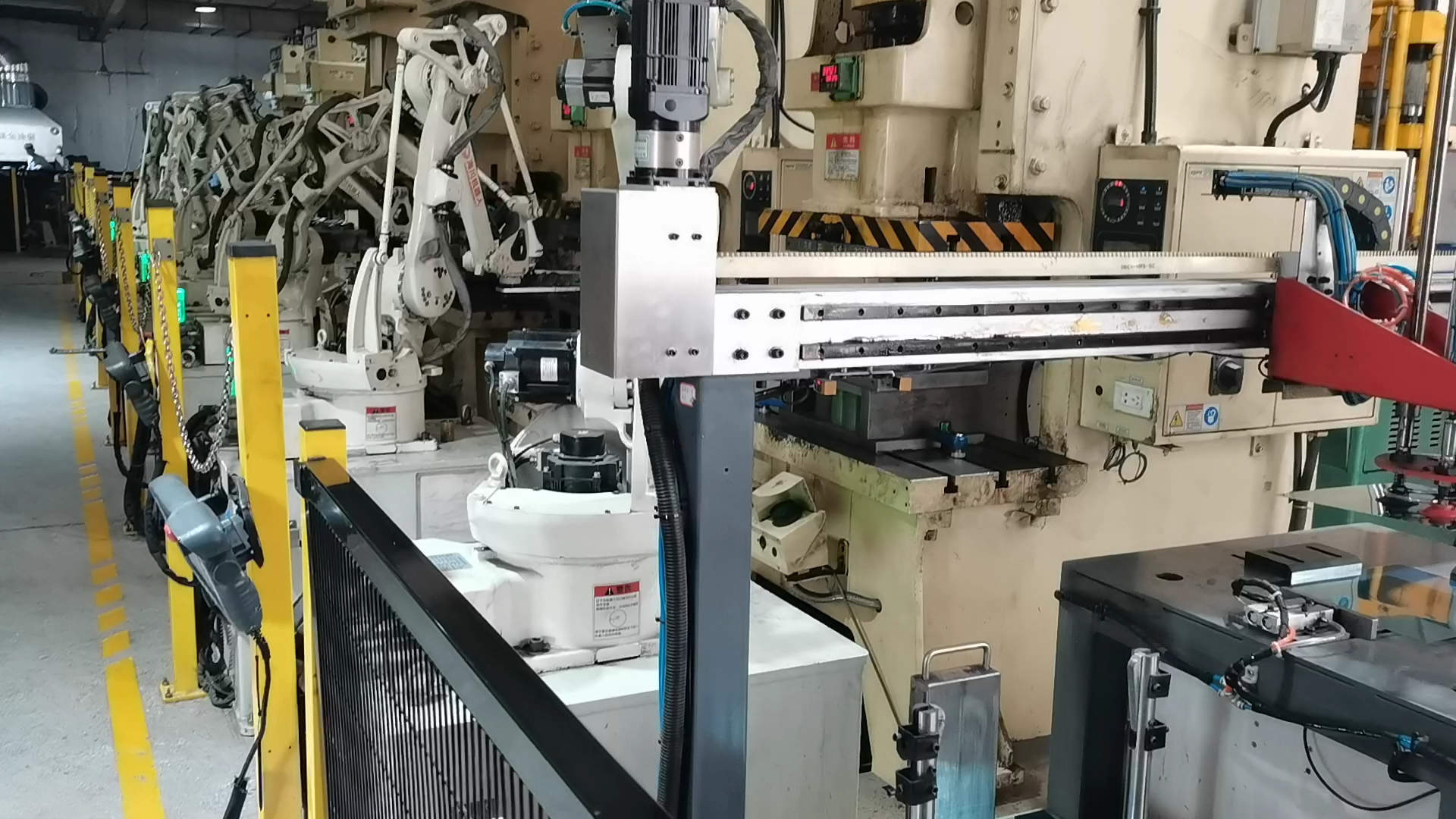

工业4.0的浪潮下,工业机器人、智能化生产线、智慧工厂不再是停留在纸面上的概念,而是一步步走进制造业的各个环节,成为推动工厂升级、行业转型的核心力量,让传统制造朝着更高效、更灵活、更智能的方向稳步前行。

工业自动化:筑牢制造升级的基础制造业的升级,从来都是从基础生产环节开始的,而工业自动化,就是为这场升级打下了坚实的根基。

在此之前,不少制造环节依赖人工操作,不仅在重复劳动中容易产生疲劳,导致生产效率波动,还可能因人为操作的细微偏差,影响产品的一致性。

工业自动化的出现,率先将这些简单、机械、重复性的工序从人工手中解放出来,通过各类自动化控制设备、传动装置与生产工艺的结合,实现了单工序、多工序乃至整条生产流程的自主运行。

无论是机械加工中的自动上下料、五金生产中的精密冲压,还是轻工行业中的自动封装,自动化设备都能以稳定的节奏完成工作,24小时不间断的作业模式大幅提升了生产效率,更让产品合格率保持在稳定水平。

对于制造企业而言,工业自动化不仅降低了人工成本的投入,更让生产环节的可控性大幅提升,成为后续向智能制造、智慧工厂迈进的必经之路。

工业机器人:解锁生产线的灵活效能如果说工业自动化让生产实现了“无人值守”,那么工业机器人就是让这条自动化的生产线拥有了更多的可能性。

曾经,工业机器人大多出现在汽车制造这类大型生产企业,完成焊接、涂装、总装等重型、标准化的工作,而如今,随着技术的发展和成本的优化,工业机器人早已走进了中小企业的生产车间,成为生产线的“标配”之一。

从能完成精密装配的小型协作机器人,到能实现重型货物搬运的码垛机器人,再到能进行产品检测的视觉检测机器人,不同类型的工业机器人适配着不同的生产场景。

协作机器人的出现更是让人机协同成为现实,它具备防撞、力控等功能,无需单独的防护围栏,能和工人并肩完成装配、分拣等工作,既保留了人工的灵活判断,又发挥了机器人的精准高效。

在小批量、多品种的生产需求越来越多的当下,工业机器人只需简单调试程序、更换末端执行器,就能快速切换工作内容,让生产线不再局限于标准化生产,解锁了更多的生产效能。

智能化生产线:让生产更具“柔性”当工业自动化发展到一定阶段,单纯的自动化生产线已经无法满足制造业多样化的市场需求,智能化生产线的出现,让生产环节有了“柔性”的特质。

自动化生产线更多是按照预设的程序完成固定的生产任务,一旦需要调整产品规格,往往需要停机重新调试,耗时又费力。

而智能化生产线则在自动化的基础上,融入了传感器、物联网、数据处理等技术,让生产线拥有了“感知”和“调整”的能力。

在智能化生产线上,每一个生产节点都能实时采集数据,从原材料的投入到半成品的加工,再到成品的检测,数据会实时传输到控制系统,系统能根据数据变化及时调整生产参数。

比如在家电制造车间,当接到个性化定制的订单时,智能化生产线能自动识别订单需求,快速切换配件装配流程,无需重新搭建生产线,大幅缩短了换产时间。

这种柔性生产的能力,让制造企业能更好地适应市场上个性化、定制化的需求,从 “大规模生产” 向 “大规模定制” 转变,牢牢把握市场主动权。

智慧工厂:实现制造全流程的协同智能化生产线解决了单一生产环节的智能升级问题,而智慧工厂则将这种升级延伸到了制造的全流程,实现了生产、管理、物流、质检等各个环节的互联互通、高效协同。

智慧工厂并非是自动化设备和智能化生产线的简单堆砌,而是以数据为核心,将工厂内的所有资源进行整合。

在智慧工厂里,原材料从入库开始,就被赋予了专属的数字标识,通过射频识别、智能仓储系统,物料能被自动调度到对应的生产环节,实现了物流的智能化;生产过程中,每一道工序的质量数据都会实时上传,一旦出现问题,系统能快速定位问题节点,实现质量的全流程追溯;设备运行过程中,传感器会采集转速、温度、能耗等数据,通过算法分析预判设备潜在故障,提前安排维护,避免了因设备突然停机造成的生产损失。

除此之外,智慧工厂还打通了生产车间与企业管理部门的信息壁垒,生产进度、库存情况、订单完成状态等数据能实时同步,管理层无需走进车间,就能掌握工厂的整体运营情况,让企业的决策更科学、更高效。

工业 4.0:让智造落地于实际生产从工业自动化到工业机器人,从智能化生产线到智慧工厂,这些技术的落地与融合,正是工业4.0理念在制造业的实际体现。

工业4.0并非是一个遥不可及的发展目标,而是制造业从传统模式向智能模式转型的核心方向,它的核心就是通过数字化、智能化技术的融合应用,打破制造环节的信息孤岛,实现制造业的全链条升级。

在工业4.0的实践中,制造企业不再是孤立的生产主体,而是融入到了整个产业链的生态中。

通过与上游供应商、下游经销商的数据共享,企业能根据市场需求实现按需生产,减少原材料和成品的库存积压;通过对用户使用数据的分析,企业能提前洞察市场需求变化,优化产品设计,让产品更贴合市场。

同时,工业4.0也推动了制造业的绿色发展,智能化的能耗监控系统能实时调整设备的运行参数,减少能源消耗,让生产过程更环保、更可持续。

对于制造企业而言,工业4.0的落地,不是简单的技术更新,而是生产模式、管理模式乃至商业模式的全方位变革。

结语:制造业的发展,始终与技术的进步同频共振。

从工业自动化筑牢基础,到工业机器人激活效能,再到智能化生产线实现柔性生产、智慧工厂完成全流程协同,每一步技术的落地,都让制造生产变得更高效、更智能。

工业4.0的浪潮下,智造不再是制造业的“加分项”,而是企业立足市场的“必备项”。

对于广大制造企业而言,拥抱工业自动化、智能制造等前沿技术,让技术真正落地于生产一线,才能在行业转型的浪潮中抓住机遇,实现高质量发展,而制造业的智造未来,也正藏在这一场场发生在车间里的升级与变革中。