文、编辑 | 白

前言当人们将目光聚焦于芯片与航空发动机时,谁曾料到,最日常的切割与焊接背后,潜藏着一场惊心动魄的“断供”危机?2010年前后,中国几乎所有的激光装备都需高价进口,维修也全凭外方脸色。核心技术受制于人的痛楚,冰冷而真实。

数年之后,局面彻底扭转。曾经动辄百万的“工业奢侈品”,奇迹般变成了中小企业也用得起的“工业标配”。这背后,并非简单的价格战,而是一场从零开始、颠覆全球格局的艰难突围。

西方企业构建的“技术神话”究竟是如何被打破的?

西方长期垄断激光核心技术

西方长期垄断激光核心技术在很长一段时间里,激光器这个看似“冷门”的工业设备,其实牢牢掐住了中国制造的命门。外界谈起高端制造,往往聚焦芯片、航空发动机,却忽视了激光这一基础工具的重要性。无论是切割钢板、焊接汽车,还是精密加工电子元件,激光器都是绕不开的核心装备。

可就在2010年前后,这项关键技术几乎完全被西方垄断,中国制造在这个领域被“卡脖子”卡得极为明显。

当时的全球激光器市场,尤其是高功率光纤激光器,基本被美国IPG等少数企业牢牢掌控。从核心器件到整机系统,从专利到产业标准,话语权几乎全部掌握在西方企业手中。

中国工厂想要用激光设备,只能进口,而且价格高得离谱。一台高功率激光器动辄上百万甚至上千万人民币,交钱之后还要排队等货,交付周期动辄半年起步。一旦国际环境发生变化,供货随时可能被延迟甚至中断。

更现实的问题在于,设备买回来并不等于万事大吉。核心部件不在自己手里,维修和升级同样受制于人。激光器一旦出现关键部件损坏,往往只能返厂维修,费用高、周期长,有时甚至需要外国工程师专程来华。

对于追求连续生产的制造企业来说,这种不确定性本身就是巨大的风险。激光技术的垄断,不只是抬高了成本,更在无形中威胁着整个制造体系的安全。

也正是在这样的背景下,中国在激光领域面临一个现实选择:是走一条相对容易的路,通过整机集成、拼装替代,先把“国产化率”做出来;还是选择最艰难的方向,直接从核心部件入手,真正掌握底层技术。最终,中国选择了后者,而且是从最难的地方下手。

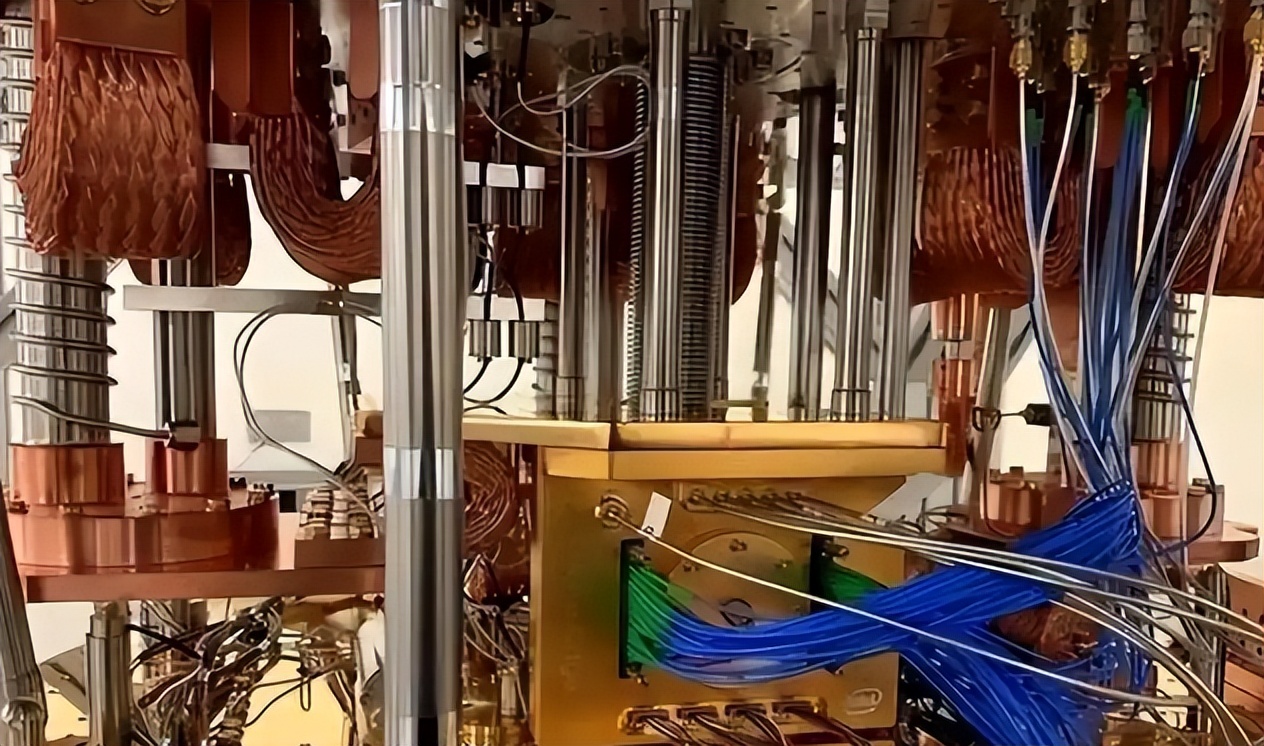

以武汉光谷为代表的一批科研机构和企业,并没有满足于做“激光设备的组装厂”。他们很清楚,如果激光器的心脏仍然依赖进口,所谓国产化随时可能被一纸禁令击碎。真正的突破,必须从激光器本体开始,从特种光纤、泵浦源、耦合器等最核心、最基础、也最难啃的技术环节入手。

这条路异常艰难。激光器不是单一技术,而是材料、光学、热管理、精密制造等多学科长期积累的结果。国外企业往往花了几十年时间,才在某一个关键参数上取得稳定突破。

国内团队一开始既缺经验,又缺产业链配合,很多实验只能从失败中一点点摸索。有时一个参数不稳定,可能要推倒重来,几个月甚至几年白费。但正是在这种反复试错中,国产激光技术逐渐积累起自己的“技术肌肉”。

当国产千瓦级光纤激光器真正实现稳定运行时,意义已经远远超出了产品本身。这意味着,中国第一次在这一领域,完整跑通了从核心材料到系统集成的技术路径。

西方长期构建的技术封锁逻辑,在这一刻被实质性打破。市场也迅速给出了反馈,国产激光器价格大幅下降,交付周期明显缩短,售后响应速度大幅提升,制造企业的用机成本和风险同步降低。

更重要的是,随着核心技术掌握在自己手中,中国激光产业开始进入正循环。研发不再只是“追赶”,而是可以围绕国内产业需求进行定向优化,从而反过来推动制造业升级。激光不再是限制生产节奏的短板,而逐渐成为提高效率、降低能耗、提升精度的重要工具。这种变化,对整个制造体系的影响是深远而持久的。

激光技术从“高端神话”下沉为中小企业的工业标配

激光技术从“高端神话”下沉为中小企业的工业标配武汉围绕光电子信息产业深耕多年,逐步构建起从激光芯片、光纤、泵源、电源、控制系统到核心光学器件的完整上游体系,几乎覆盖了一台激光设备所需的全部关键部件。

济南则在整机制造、系统集成和工程化应用上形成明显优势,大量企业专注于把成熟部件组合成稳定、易用、可规模化生产的工业设备。这种分工并非割裂,而是高度协同,上游和下游之间形成了紧密的反馈机制,技术改进和成本优化几乎同步推进。

正是这种完整而密集的产业链集群,系统性击穿了原有的价格体系。过去,一台激光切割机或焊接设备,往往动辄十几万元、上百万元,核心部件高度依赖进口,价格由国外厂商主导。如今,随着国产核心器件的规模化生产、供应链本地化,以及企业间激烈但理性的竞争,同类设备价格快速下探。

曾经需要几百万才能配置的设备,现在几十万即可实现;过去十几万起步的产品,已经降到几万元甚至几千元。这不是简单的“低价竞争”,而是由研发成本、制造成本和流通成本被整体压缩带来的结构性结果。国外企业即便想跟进,也难以复制这种在同一地理空间内高度集中的产业协同环境。

价格的下沉,直接带来了技术应用层级的变化。激光不再只是大型工厂、重资产企业的专属工具,而是迅速渗透到中小加工厂、乡镇企业乃至个体经营者。

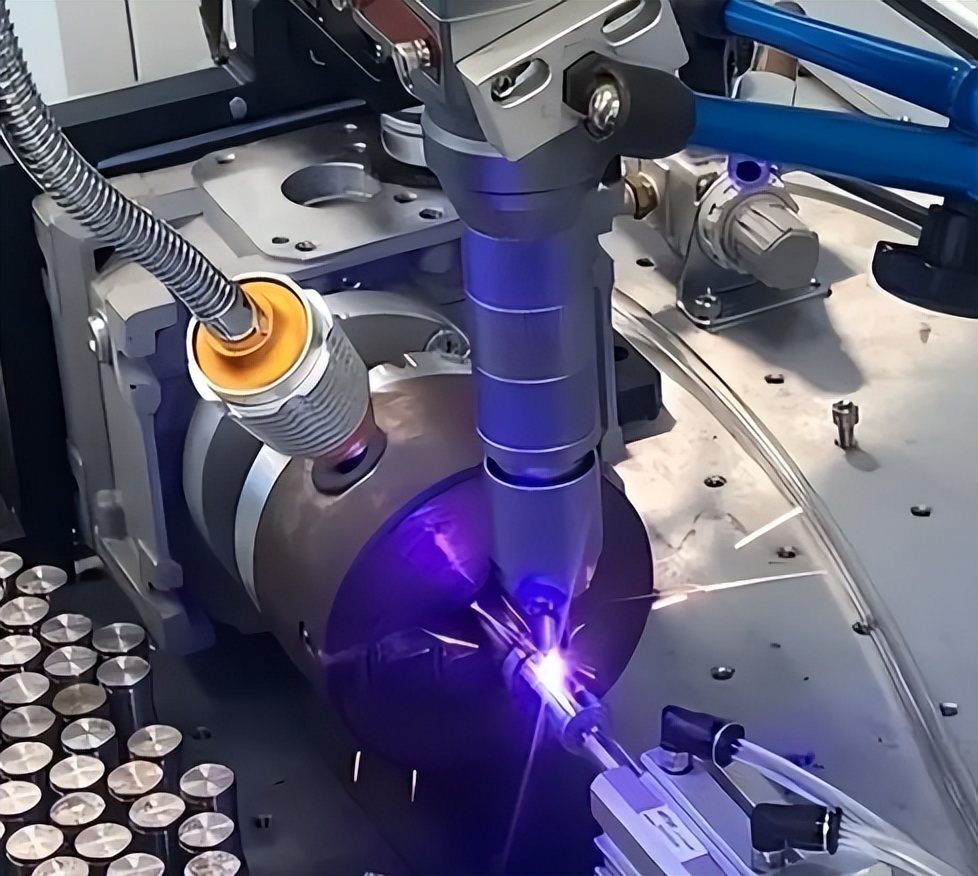

手持激光焊机、低功率切割设备、桌面式打标机开始大量普及,操作门槛明显降低,对熟练工的依赖持续下降。原本需要多人配合、耗时耗力的工序,被一台设备和一名普通工人取代,加工精度却更高、损耗更低。

在广告制作、厨具加工、不锈钢制品、小型钣金件等领域,激光设备正在全面替代传统焊接、冲压和切割工艺。

过去靠经验和体力吃饭的加工模式,被更加标准化、可复制的技术方案取代。这种变化并不显眼,却在无数中小企业的账本里体现得极为真实:人工成本下降、交付周期缩短、订单承接能力提升。激光技术完成了从“高端象征”向“工业标配”的转变,制造业的底盘因此被整体抬高。

更关键的是,国产激光并没有停留在“便宜好用”的阶段。随着市场规模迅速放大,企业获得了持续投入研发的现金流和应用场景,技术升级开始加速。

从万瓦级高功率激光器,到更高稳定性的连续激光,再到超快激光、皮秒和飞秒级应用,国产企业正在不断向原本由少数西方厂商把持的高端领域推进。核心算法、控制系统、关键材料和工艺参数逐步实现自主掌握,性能差距被快速缩小,部分应用场景已经具备明显竞争力。

西方企业长期依赖的“技术护城河”,本质上建立在专利、标准和规模优势之上。但当中国企业同时具备完整产业链、超大市场和持续迭代能力时,这套逻辑开始失效。

即便在某些指标上仍存在差距,价格与服务的综合优势也足以改变客户选择。更重要的是,技术本身在真实应用中不断被打磨,高端突破不再是实验室里的孤立事件,而是由大量工业实践推动的必然结果。

这场变化,最终受益的并不只是激光企业本身。下游制造业获得了更低成本、更高效率的生产工具,产业升级的门槛被明显拉低。普通消费者也在无形中受益,从更便宜、更精致的产品,到更稳定的供应能力,激光技术的普及正在通过制造业链条传导到社会各个层面。

结语

结语垄断并非不可打破,它往往建立在成本、规模和应用脱节的基础之上。一旦有人用体系化方式把这些要素重新组合,所谓不可逾越的壁垒,就会迅速显露出裂缝。国产激光的发展路径,正是这种逻辑的现实注脚。

对于中国制造业而言,这不仅是一个细分行业的成功案例,更是一种可复制的经验:不急于在概念上超越,而是先在应用中扎根;不迷信单点领先,而是构建整体优势;不把市场当成结果,而是当成推动技术进化的动力源泉。当越来越多行业走上这条路,技术“卡脖子”的叙事自然会逐步失去现实基础。

真正决定产业命运的,从来不是别人给不给,而是自己有没有能力把一项技术变成人人用得起、企业离不开的基础设施。当激光从少数人的高端工具,变成千行百业的日常配置,它的价值已经不再局限于技术本身,而是成为推动整个制造体系升级的重要力量。这种力量,一旦形成,就很难再被逆转。