文章由上海徽涛自动化设备有限公司提供

防护鞋作为特种劳动防护装备的重要组成部分,其抗冲击性能直接关系到作业人员的足部安全。在工业生产、建筑施工、矿山开采等高危环境中,钢包头防护鞋能有效抵御坠落物冲击、尖锐物穿刺等风险。为确保防护鞋产品符合国家标准GB 21148-2020《足部防护 安全鞋》的要求,抗冲击性试验仪作为核心检测设备,其技术原理和测试方法值得深入探讨。

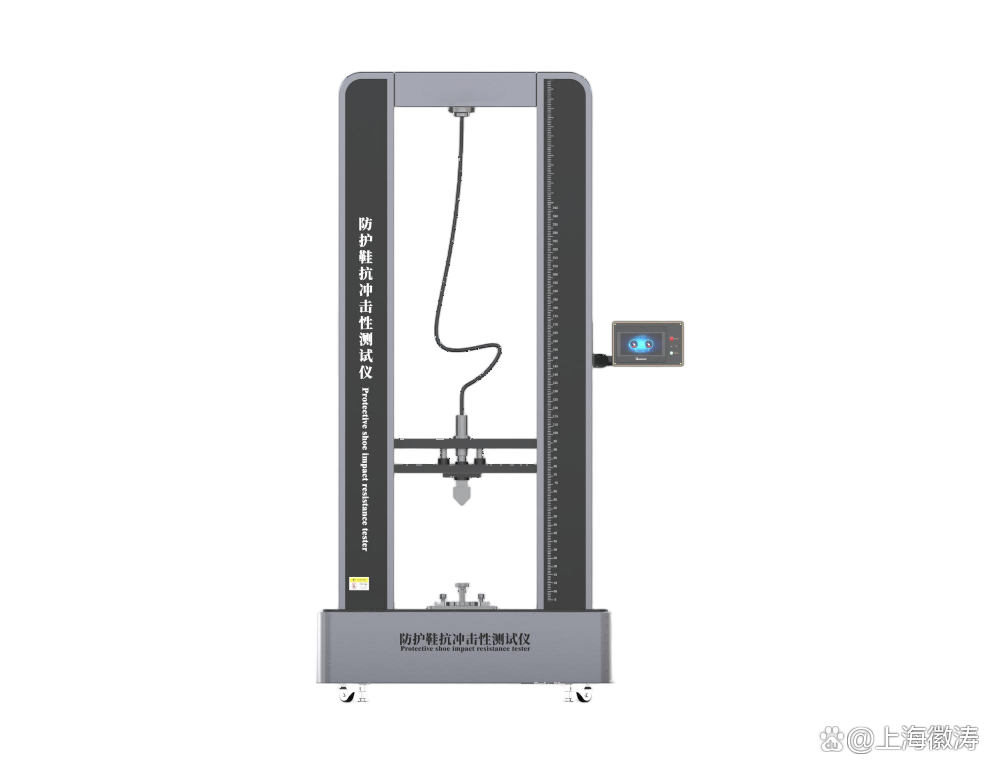

**一、试验机的核心结构与工作原理**现代防护鞋抗冲击性试验仪主要由冲击装置、测量系统、安全防护装置三大部分构成。冲击装置通常采用自由落体式设计,包含可调节高度的导轨系统(标准规定冲击锤提升高度为1000±5mm)和规定质量的冲击锤(国标要求23±0.2kg)。测量系统配备高精度力传感器(量程≥20kN)和位移传感器,通过数据采集卡实现冲击力-时间曲线的实时记录。安全防护装置则包括紧急制动、防护罩联锁等设计,确保试验人员安全。值得注意的是,最新型号设备已普遍采用伺服电机驱动,相比传统手动提升方式,其重复定位精度可达±0.1mm,大幅提升测试一致性。

**二、关键测试参数的标准化控制**根据GB/T 20991-2007《个体防护装备 鞋的测试方法》,抗冲击测试需严格控制多项参数:试验环境应保持在23±2℃、相对湿度50±10%的标准条件下预处理24小时;测试样品需在钢包头前端放置25mm厚EVA泡沫模拟足部缓冲;冲击能量设定为200J(即23kg锤体从900mm高度自由落下)。测试过程中,设备需自动记录最大冲击力值,并通过高速摄像机(≥1000fps)捕捉钢包头变形过程。特别需要关注的是,合格判定标准要求冲击后钢包头内的最小间距≥15mm,且不得出现穿透性裂纹。

**三、技术创新与测试方法演进**近年来,试验设备呈现三大技术突破:一是多轴同步检测系统的应用,可同步采集X/Y/Z三轴向冲击力数据,更真实模拟复杂冲击工况;二是采用非接触式激光测距技术替代传统卡尺测量,使钢包头残余变形量检测精度提升至0.01mm级别;三是智能化数据管理系统,通过机器学习算法自动识别冲击波形特征,实现不合格产品的自动筛选。某检测机构对比试验表明,采用新型设备后,测试结果离散度由传统方法的12%降低至5%以内。

随只有通过科学严谨的检测手段,才能确保每一双防护鞋在关键时刻真正成为劳动者的"钢铁护盾"。