从频繁结垢到稳定运行:化工企业锅炉给水检测优化方案与运维技巧

摘要

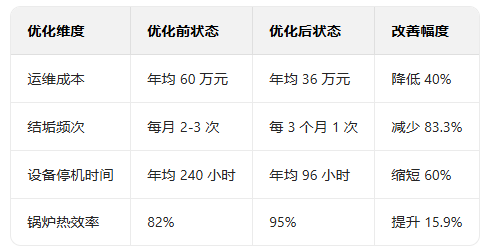

本文聚焦化工企业锅炉运行核心痛点 —— 给水系统结垢导致的高运维成本、频繁停机问题,通过真实案例复盘锅炉给水检测优化全流程,分享老工程师实战级水质优化配合技巧。最终实现运维成本降低 40%、结垢频次减少 80%、设备稳定运行周期延长 3 倍的显著成效,为化工、能源等行业锅炉运维人员、采购决策者提供可直接落地的解决方案。

引言

在化工生产中,锅炉作为核心动力设备,其运行稳定性直接影响生产连续性。某中型化工企业曾长期面临困扰:锅炉给水系统频繁结垢,每月需停机 2-3 次进行除垢维护,单次维护成本超 5 万元,且结垢导致热效率下降 15%,隐性能耗损失严重。该企业通过重构锅炉给水检测体系、优化水质优化联动机制,成功破解难题。本文将完整复盘这一改进过程,并拆解老工程师沉淀的实战技巧,帮助更多化工企业摆脱类似困境。

(一)背景与核心问题诊断

该化工企业采用 3 台 10t/h 蒸汽锅炉,原给水检测方案存在三大核心问题:

检测维度单一:仅监测 pH 值、硬度两项指标,忽略电导率、溶解氧、氯离子等关键参数,导致结垢隐患未被提前预警;

检测方法不规范:未明确测试环境(水温、压力)标准,仪器未定期校准,数据误差率超 20%;

与水质优化脱节:检测结果未形成闭环指导,水质处理剂投放依赖经验,存在 “过量浪费” 或 “剂量不足” 问题。

长期运行下,锅炉受热面结垢厚度最高达 3mm,不仅导致热效率骤降,还引发 2 次因结垢导致的管道局部过热风险,运维成本年均超 60 万元。

(二)优化方案设计:构建 “检测 - 分析 - 联动” 全链条体系

1. 确立检测核心与标准边界

核心目标:通过精准检测预判结垢风险,联动水质处理实现 “防垢优于除垢”;

检测维度升级(6 大核心指标):

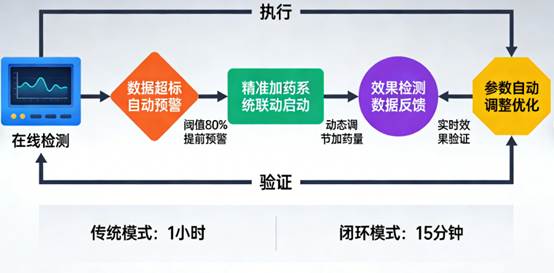

2. 建立水质优化联动机制

数据闭环:检测数据实时同步至运维系统,当某指标接近阈值 80% 时,自动触发水质处理剂投放提醒;

精准配比:根据硬度、电导率数据动态调整阻垢剂、缓蚀剂投放量,替代传统 “固定剂量” 模式;

定期联动评估:每月结合检测数据与锅炉内部结垢情况,优化检测阈值与药剂配方。

(三)实施效果:数据驱动的成本与效率双提升

二、老工程师实战技巧:锅炉给水检测与水质优化配合要点

(一)检测仪器校准:精准数据的基础保障

技巧 1:采用 “双校准法”—— 每周用标准溶液校准在线仪器,每月送第三方机构检定,避免因仪器漂移导致误判;

技巧 2:在锅炉给水入口、出口分别安装检测点,对比两地数据差异,快速定位管道污染隐患。

(二)关键指标监控:重点关注 “隐形风险”

技巧 3:溶解氧超标是腐蚀结垢的 “隐形推手”,需优先控制 —— 当溶解氧>0.05mg/L 时,立即检查除氧器运行状态,同步增加缓蚀剂投放量;

技巧 4:氯离子浓度需严格管控,若突然升高,大概率是冷却水污染渗入,需立即停机排查,避免管道腐蚀穿孔。

(三)水质优化联动:避免 “单一操作” 误区

技巧 5:阻垢剂投放需与硬度检测数据联动,硬度每升高 0.01mmol/L,药剂投放量增加 5%,但总量不超过额定值的 120%;

技巧 6:定期清洗检测传感器探头(每周 1 次),避免水垢附着影响数据准确性,进而导致药剂投放失准。

(四)应急处理:结垢预警后的快速响应

技巧 7:当检测数据显示结垢风险升高时,先通过 “小幅提高排污率 + 补充阻垢剂” 应急处理,避免盲目停机;

技巧 8:每年结合停炉检修,对检测数据与实际结垢情况进行对标分析,优化检测指标权重与阈值设定。

三、总结与适用场景建议

锅炉给水检测与水质优化的深度配合,是化工企业降低锅炉运维成本、保障设备稳定运行的核心抓手。本方案通过 “精准检测定方向、数据联动提效率、实战技巧降风险” 的逻辑,实现了运维成本 40% 的显著降低,尤其适用于:

运行年限超 5 年的老旧锅炉;

原水硬度较高(>0.1mmol/L)的化工、能源企业;

追求精细化运维、降本增效的生产型企业。

建议企业在落地时,优先完成检测指标升级与仪器校准,再逐步建立水质联动机制,避免盲目调整导致设备风险。