离子注入设备

离子注入设备作为半导体制造的核心装备,其精密结构由七大模块协同构成,在超真空环境下实现杂质离子的精准注入。

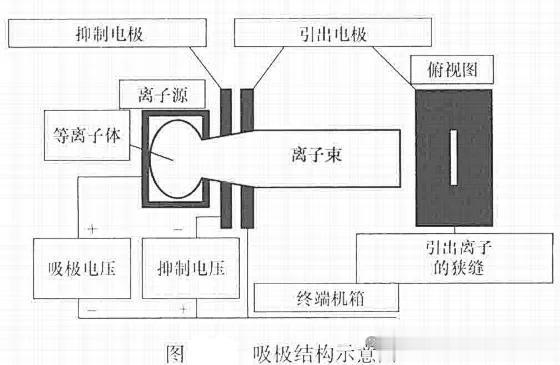

离子源与吸极

离子源与吸极模块是离子产生的核心——杂质源气体如BF₃、PH₃、AsH₃在电弧室内经热钨丝发射的高能电子碰撞电离,形成等离子体。

吸极通过负压电场收集并聚焦正离子,形成平行束流,其抑制电极可阻挡电子干扰并提升束流质量。

近年离子源技术向高效率、低损伤演进,如射频离子源通过电磁感应加热替代灯丝,减少金属污染,提升等离子体稳定性。

质量分析仪

质量分析仪利用磁场对离子的洛伦兹力偏转特性,通过调节励磁电流筛选特定质荷比的离子。

磁体形成的90°偏转弧形轨道可精准分离B⁺、P⁺、As⁺等目标离子,但同质荷比离子(如N₂⁺与Si⁺)无法区分,故对源气体纯度要求严苛。当前技术通过双磁体串联或多级质量分析提升筛选精度,结合四极杆质谱仪实时监测杂质离子,确保注入纯度。

加速管

加速管由多级串联电极构成,通过阶梯式升压实现离子二次加速,能量范围覆盖200eV至3MeV,满足浅结(如超浅源漏区)与深结(如深埋层)的多样化需求。

高能量注入时,加速管需采用水冷或液氮冷却系统,防止电极过热引发束流不稳定。

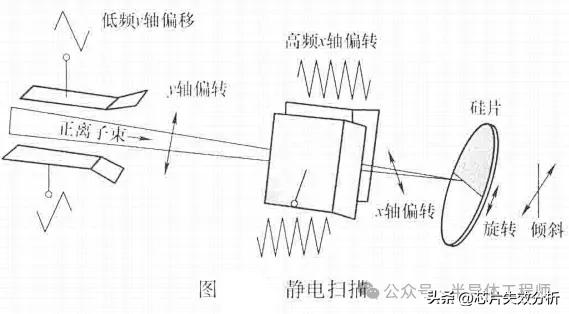

扫描系统

扫描系统通过四种模式实现硅片全覆盖:静电扫描利用X-Y电极电压调制使束斑高速偏转,每秒横向移动15000次、纵向1200次,但需注意硅片倾斜以减少沟道效应。

机械扫描通过载盘旋转与直线运动实现多硅片批量处理,适用于大束流场景。

混合扫描结合束流水平扫描与载盘垂直运动,平衡效率与均匀性;平行扫描通过磁铁调整束流角度至近乎垂直,显著降低阴影效应,成为高精度注入的首选方案。

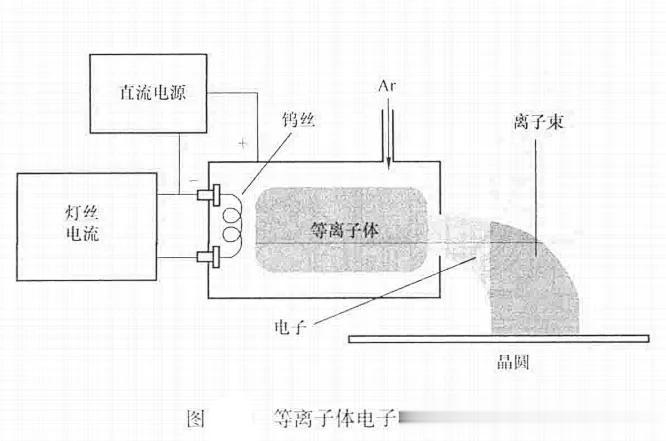

静电中和系统

静电中和系统采用等离子体电子喷淋技术,从氩气或氙气等离子体中提取二次电子,中和硅片表面正电荷,避免电荷积累导致的束斑扩大与器件击穿。

近年发展出脉冲式中和技术,通过动态调节电子流量匹配注入速率,提升中和效率。

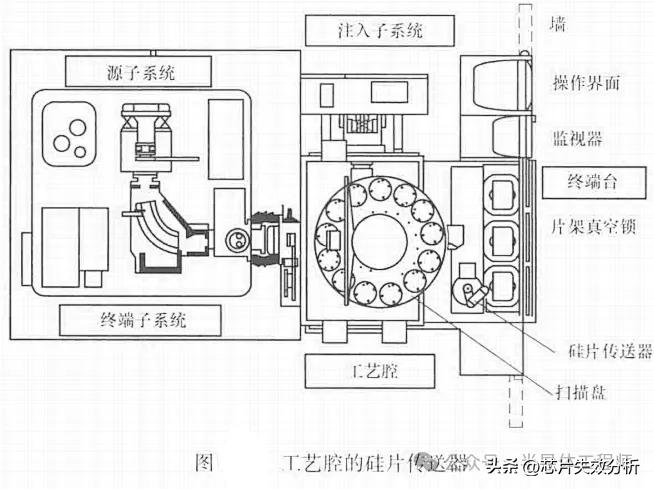

工艺腔

工艺腔集成扫描系统、真空锁、传输机械手与监测装置,真空度需达1×10⁻⁶Torr以下,由多级泵组(机械泵、涡轮分子泵、冷凝泵)协同维持。

腔内配备剂量监测传感器与沟道效应抑制装置,结合中央计算机实现全流程自动化控制。

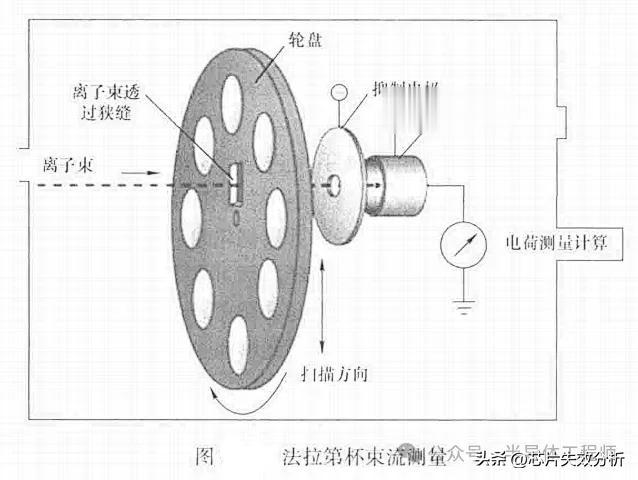

剂量控制系统

剂量控制系统通过法拉第杯实时测量离子束电流,经电子剂量控制器累加计算注入时间,确保剂量重复性。

当前技术引入原位监测与机器学习算法,通过反馈调节束流参数,实现纳米级剂量控制精度。

2

离子注入设备技术指标

离子注入设备的技术指标体系围绕束流特性、能量范围及工艺适配性展开,不同机型通过精准匹配束流与能量参数满足多样化掺杂需求。

小束流注入机聚焦高精度场景,适用于超浅结形成与精细掺杂;中束流机型能量覆盖数keV至1MeV,通过多电荷态加速突破单电荷能量限制,广泛应用于沟道、阱及源漏工艺,其技术指标需平衡束流稳定性与能量分辨率;大束流注入机以mA级至30mA以上束流为特征,能量范围100eV至数十keV,通过水平宽带束流与减速结构设计解决低能高束流下的空间电荷效应,实现大剂量浅结注入(如源漏扩展区、栅极掺杂),成为市场占有率最高的机型,其均匀性通过薄层电阻标准偏差量化,需控制在1%以内以满足先进节点要求。高能注入机则突破1MeV能量上限,采用射频加速技术提升稳定性与可靠性,通过四极透镜聚束与RLC回路调谐实现离子精准加速,适用于深埋层、功率器件及高能工艺替代场景,其技术指标强调能量散度控制与束流传输效率。

近年技术演进聚焦三大方向:一是智能束流调控,结合原位监测与机器学习算法实时优化束流参数,提升剂量重复性与均匀性;二是新型材料适配,如锗硅、Ⅲ-Ⅴ族化合物及二维材料的低损伤注入工艺,支撑异质集成与三维堆叠需求;三是低损伤技术,通过低温注入、预非晶化层及等离子体浸没注入(PIII)减少晶格损伤,提升杂质激活率。这些创新不仅推动离子注入向5nm及以下节点延伸,更拓展其在先进封装、柔性电子及化合物半导体领域的应用边界,持续巩固其作为集成电路制造核心掺杂设备的地位。来源于学习那些事,作者小陈婆婆