关注石墨烯剥离分散,微射流均质

制造工艺升级 浆料分散新方案

石墨烯作为一种具有独特二维结构的碳材料,因其优异的电学、热学与力学性能,以及高化学稳定性等特性,在能源存储、电子信息、复合功能材料等领域展现出巨大的应用潜力。

然而,它们因分子间作用力(范德华力)极易团聚,形成难以分离的团簇,这就像一把未开刃的宝剑,性能大打折扣。能否将其高效、均匀地分散到基体中,成为制约其应用的终极瓶颈。

以下对常见分散工艺设备在石墨烯浆料制备中的应用进行详细比对分析:

传统分散工艺

a.高剪切分散机

工作原理:利用高速旋转的转子与定子产生强大剪切力,使石墨颗粒在液体介质中分散。

优势: 设备成本相对较低,操作简单,维护方便,可处理高粘度浆料;

劣势:剪切力有限,易产生局部过热,影响浆料稳定性, 粒径分布范围宽,均匀性差,对石墨烯层数控制能力弱;

b.球磨机

工作原理:通过研磨介质(如陶瓷球、不锈钢球)的碰撞和摩擦作用实现石墨的剥离;

优势:可批量处理大量原料、设备结构简单,运行成本低、对原料适应性较强;

劣势:研磨过程易引入金属杂质、能耗较高,效率偏低、难以精确控制石墨烯层数;

c.砂磨机

工作原理:利用研磨珠在密闭腔体内的高速运动产生剪切力和冲击力;

优势:分散效率高于球磨机,可得到相对较细的粒径分布,适合连续化生产;

劣势:研磨介质磨损会污染产品,设备维护频率较高;

d.超声波分散机

工作原理:利用超声波空化效应产生的高温高压局部环境实现石墨层间剥离;

优势:可制备高质量少层石墨烯,对晶体结构破坏较小,适合实验室规模研究;

劣势:能耗高,处理量有限,不适合大规模生产,产热严重,改成温度难以控制;

在实际研发生产过程中,传统分散工艺常常会出现效率与质量难以兼顾,关键参数(如层数、片径、缺陷度)控制精度不足、产业化放大瓶颈,批次稳定性不足等问题;

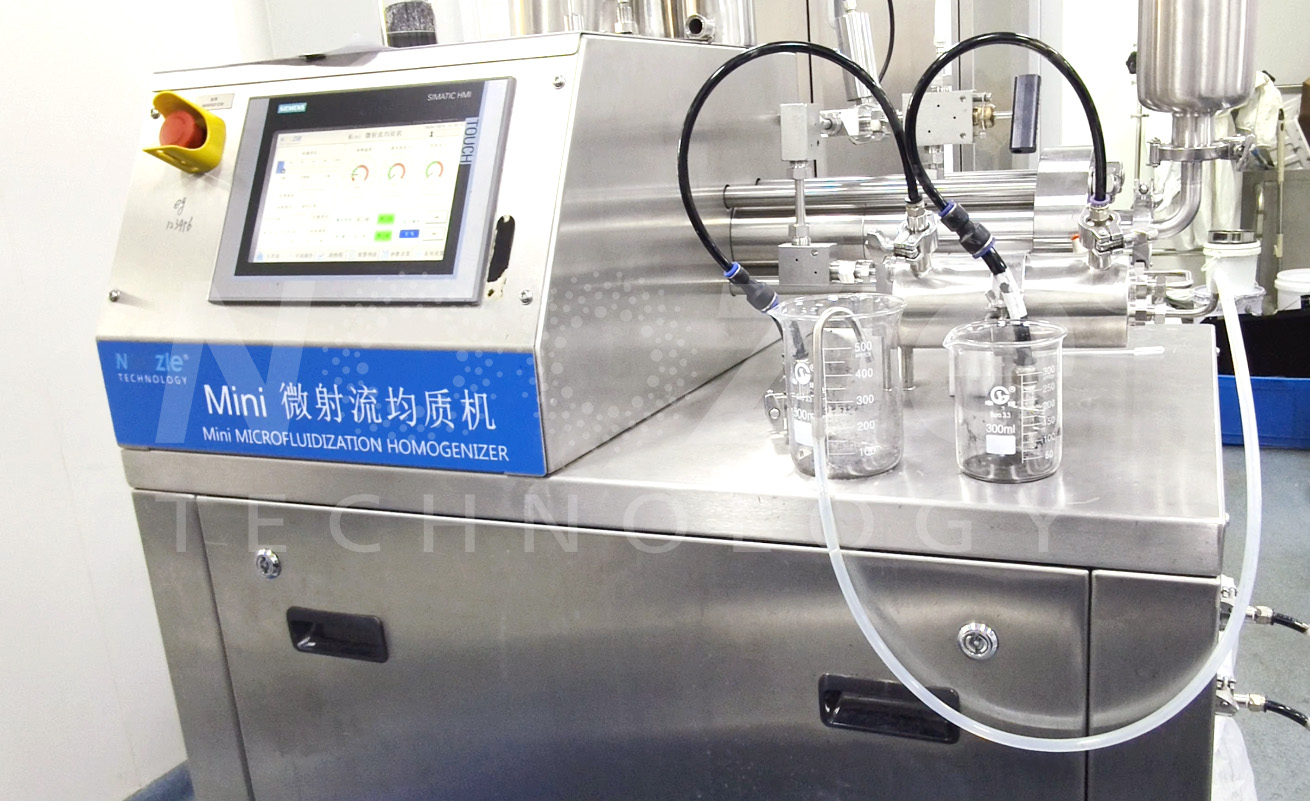

微射流超高压均质,作为一种先进分散技术,工艺设备有着一定独特优势;

微射流分散工艺

微射流均质机是通过超高压迫使物料高速通过特制通道,产生极端剪切力、撞击力和空化效应,将颗粒瞬间破碎至微纳级别。

与传统设备相比,微射流均质机在以下方面表现突出:

1. 工艺精度优势

精确的层数控制:通过调节压力和循环次数可实现1-10层的有效分散;

狭窄的粒径分布:粒径分布系数(PDI)可达0.2以下;

优异的重复性:原理工艺、设备结构特点与智能化控制系统,能精准保持剥离 / 分散效果的一致性,避免批次间差异;

2. 产品质量优势

完整的晶体结构:流体剪切力保护石墨烯晶格完整性;

较低的缺陷密度**:避免机械碰撞导致的结构损伤;

更好的分散稳定性**:均匀的粒径分布增强浆料稳定性;

3. 生产过程优势

高效能量利用:直接的能量转换方式提高效率;

易于规模化放大:线性放大效应明显,工艺转移顺畅;

较低污染风险:密闭系统减少外界污染;

支持连续化作业:采用连续进料 - 均质 - 出料的流道设计,无需批次间歇操作,可 24 小时稳定运行。

4. 绿色环保优势

全过程通常以水为介质,无需大量使用强酸、强碱或其他有害化学分散剂,更符合现代工业的环保要求;

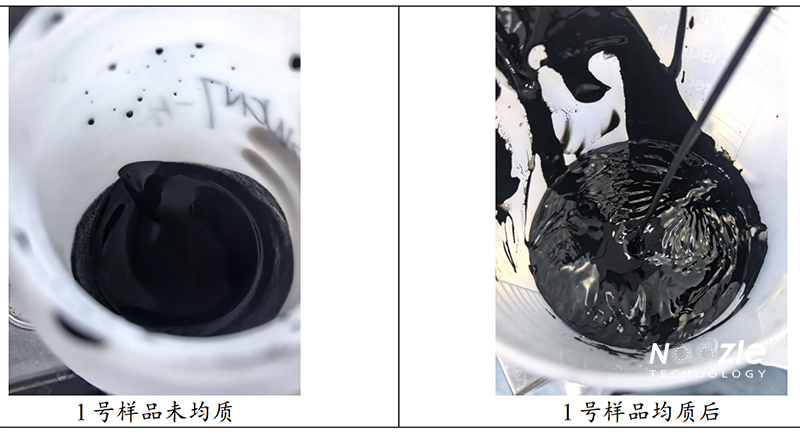

经实验验证,诺泽微射流均质机处理后的石墨烯,有效解决了原有的团聚问题,其单层率与分散均匀度均得到明显改观。

随着技术不断发展与应用,石墨烯均质分散正逐步朝着智能化、精细化、高效化方向发展。将更加注重精度控制、质量稳定性和成本效益的平衡。

在高端石墨烯浆料的制备领域,超高压微射流均质分散技术,凭借其独特的技术与应用优势,正在成为越来越多的头部及主流选择,特别是在对石墨烯质量要求较高的电子、能源等领域。

诺泽流体科技长期深耕于此,已建成国内超大规模能源材料类微射流均质分散产线。从实验到生产,安全可靠成熟工艺设备,期待与您深入交流合作!

#石墨烯 #微射流 #纳米材料 #工艺革新 #锂电池 #复合材料 #新能源 #新材料 #技术对比 #产业化应用 #智能制造