在现代制造业的浪潮中,模具注塑一体成型技术凭借其高效、精准、低成本的核心优势,成为众多行业不可或缺的关键工艺。这项技术通过将熔融状态的塑料原料注入精密模具,经冷却固化后直接形成完整产品,无需后续多道组装工序,彻底改变了传统制造的繁琐模式,为工业生产注入了强劲动力。

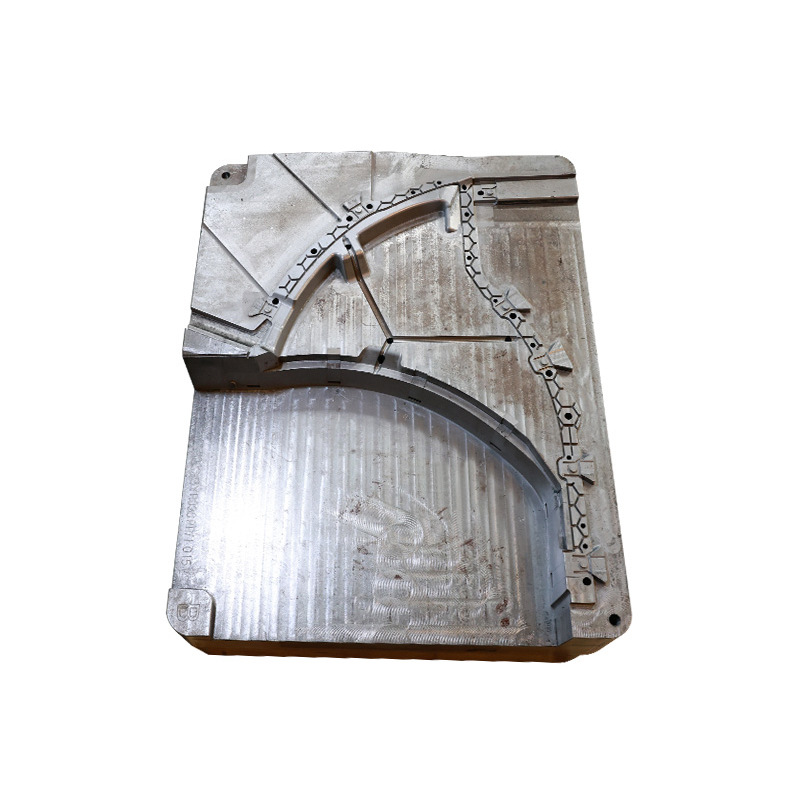

模具注塑一体成型的工作原理并不复杂,却蕴含着精密的技术逻辑。首先,根据产品设计图纸制作高精度模具,模具的型腔直接决定了最终产品的形状、尺寸和表面质感;随后,注塑机将塑料颗粒加热至熔融状态,通过高压将熔体注入模具型腔,确保原料充分填充每个细节;待熔体在模具内冷却定型后,模具开合机构自动脱模,即可获得完整的成型产品。整个过程实现了从原料到成品的 “一步到位”,生产周期短、自动化程度高,尤其适合大批量生产场景。

这项技术的核心优势体现在多个维度。在效率方面,单套模具可实现连续循环生产,每分钟最多能产出数十件产品,远超传统手工组装或分步加工的效率;在精度上,模具加工误差可控制在微米级别,能精准复刻产品的复杂结构,保障批量产品的一致性;在成本控制上,一体化成型减少了组装环节的人工、辅料消耗,同时降低了零部件损耗率,大幅压缩了生产成本。此外,该技术还支持多种塑料原料的加工,包括 PP、ABS、PC 等常见材质,且能实现双色、多材质复合成型,满足不同产品的功能需求。

如今,模具注塑一体成型技术已广泛应用于电子电器、汽车制造、医疗器械、家居用品等多个领域。从手机外壳、键盘键帽,到汽车内饰件、医疗注射器,再到家电外壳、儿童玩具,都能看到这项技术的身影。它不仅推动了产品向轻量化、小型化、复杂化方向发展,更助力企业提升了市场竞争力,加速了产品迭代速度。

模具注塑一体成型技术以其 “一次成型、精准高效” 的核心特质,成为现代制造业转型升级的重要支撑。随着模具设计、注塑工艺的不断优化,这项技术将在更多高端制造领域发挥作用,为产业高质量发展注入持续动能。