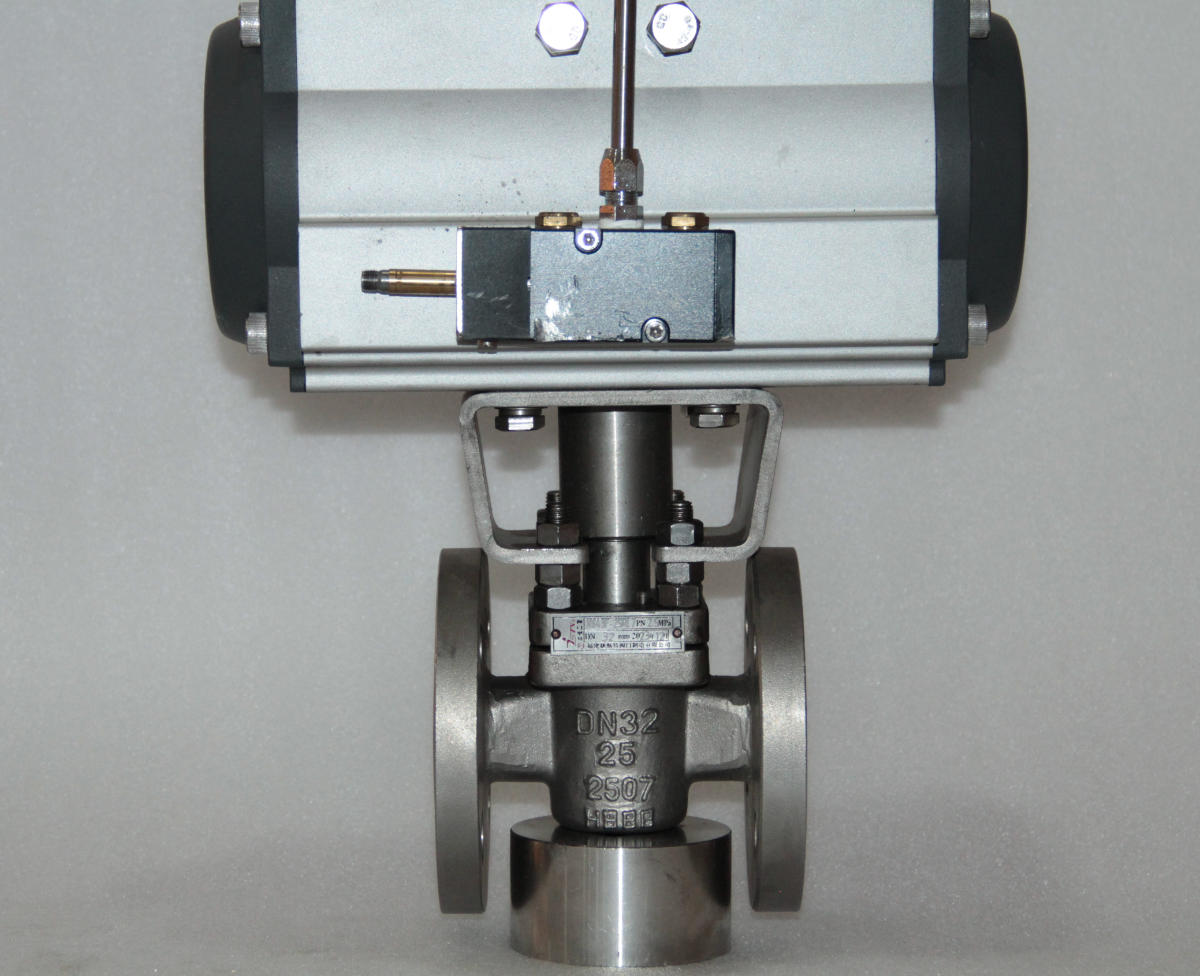

双相钢2507旋塞阀是以2507双相不锈钢为核心材质制造的旋塞阀,凭借其高强度、卓越耐蚀性及可靠密封性能,广泛应用于石油化工、海洋工程、冶金等涉及强腐蚀、高压力的复杂工况。以下从材质特性、结构优势、应用场景、技术参数及选型建议五个方面展开分析:

一、材质特性:双相钢2507的耐蚀与强度优势

2507双相钢(UNS S32750)由铁素体和奥氏体两相组成,兼具两者的优点:

耐腐蚀性:含25%铬、7%镍、4%钼及0.2-0.3%氮,耐氯离子应力腐蚀能力远超316L不锈钢。在含氯离子浓度≤10000ppm的介质中(如海水、酸性油气),抗点蚀和缝隙腐蚀性能优异,耐酸腐蚀性优于2205双相钢。

高强度:屈服强度≥550MPa,是316L不锈钢的2倍以上,可承受高压工况(如PN40MPa、Class 2500),同时通过减薄阀体壁厚降低设备自重,优化成本。

耐磨性:高氮含量显著提升材料硬度和抗拉强度,耐磨性比普通不锈钢高2倍,适用于含微量硬质颗粒的流体(如含砂油气、矿浆)。

二、结构优势:旋塞阀的快速启闭与密封可靠性

双相钢2507旋塞阀通过旋转带通孔的旋塞实现流体的开启、关闭或流量调节,核心结构优势包括:

快速启闭:旋塞行程仅90°,全开/全关时间短(气动驱动0.8-2.5秒),适合高频次操作或紧急切断场景。

密封可靠:

金属密封:旋塞与阀座采用双相钢对双相钢的硬密封结构,密封面经金刚石研磨,贴合度≤0.003mm,密封等级达ANSI B16.104 Class V,PN40MPa高压下液体泄漏量≤0.5cm³/min。

软密封:可选配PTFE或氟橡胶密封圈,密封等级达Class VI,常温常压下DN100以下泄漏量≤0.1cm³/min,适用于低压低泄漏场景(如海水淡化、低浓度药液)。

抗冲蚀设计:流道采用“直通式流线型”结构,内壁电解抛光(Ra≤0.8μm),全开时流道截面积与管道内径一致,压力损失比传统阀门低20%以上;流道入口、出口等易冲刷部位采用“厚壁强化”或“双相钢堆焊”处理,抗冲蚀磨损能力比316L不锈钢提升3-5倍。

三、应用场景:覆盖多领域严苛工况

双相钢2507旋塞阀凭借其性能优势,在以下场景中发挥关键作用:

石油与天然气:

原油开采与集输:耐高含硫(H₂S)、高盐(Cl⁻)介质腐蚀,如深海油田开采中海水与原油混合的高腐蚀环境。

天然气净化与输送:耐低温(LNG温度约-162℃)和高压,防止天然气泄漏引发安全事故。

海洋工程:

海水淡化装置:替代传统镍基合金,成本降低40%,耐海水腐蚀与生物附着。

海底管道:抗海水电化学腐蚀,配合阴极保护系统使用,深海环境下高压密封性可靠。

化工生产:

酸碱溶液输送:耐硫酸、盐酸等强酸腐蚀,如PTA(精对苯二甲酸)生产中的醋酸管道。

含氯离子化工原料储罐:抗晶间腐蚀和应力腐蚀开裂,延长阀门使用寿命。

新能源领域:

氢能:抗高压(35MPa/70MPa加氢站)和氢脆,用于氢气管网切断。

光伏行业:耐冷却液(如乙二醇溶液)腐蚀,保证光伏逆变器冷却系统稳定运行。

四、技术参数:适配宽工况需求

双相钢2507旋塞阀的主要技术参数如下:

压力等级:PN1.6-PN40MPa(Class 150-Class 2500)。

公称通径:DN15-DN200(对应管道外径Φ21.3mm-Φ219.1mm)。

工作温度:

金属密封:-40℃-300℃。

PTFE软密封:-20℃-260℃。

氟橡胶软密封:-20℃-200℃。

连接方式:法兰(ANSI B16.5、DIN 2501)、焊接(TIG/BW)、螺纹(NPT/BSP)。

驱动方式:手动、气动、电动,支持远程控制和自动化集成。

五、选型建议:根据工况需求匹配性能

强腐蚀场景:

含氯离子浓度≤6000ppm的介质(如海水、低浓度盐水)选2205双相钢,成本适中且耐腐性可靠。

含氯离子浓度>6000ppm或含浓硝酸、酸性油气等严苛介质,选2507双相钢,耐腐性与强度更优。

高压高温场景:

高压(PN>16MPa)或高温(>200℃)工况选金属密封,耐温耐压性强。

低压(≤16MPa)或低泄漏需求场景选软密封,泄漏量小且操作扭矩低。

含颗粒介质场景:

含微量软质微粒的流体(如含砂海水、含催化剂的反应液)优先选软密封,避免金属密封磨损。

含硬质颗粒的流体(如矿浆、煤浆)需选密封面堆焊Stellite 6的型号,增强抗磨损能力。

自动化需求场景:

需远程控制或精确调节的场景选电动驱动,支持4-20mA信号输入和开度反馈,适配PLC、DCS系统。

高频次操作场景选气动驱动,响应速度快(0.8-2.5秒),输出扭矩稳定。