一、X-ray 检测核心原理:穿透表象的 "微观透视" 技术

1. 基本工作机制

X-ray 检测基于 X 射线与物质的相互作用规律:X 射线源产生的高能射线穿透半导体样品时,样品内部不同材料的密度、原子序数存在差异,对 X 射线的吸收程度也各不相同 —— 密度大、原子序数高的区域(如金属焊点、芯片衬底)吸收射线更多,探测器接收的信号较弱;密度小、原子序数低的区域(如封装树脂、空洞)吸收射线较少,信号较强。探测器将这种信号差异转化为电信号,经图像处理算法重建后,生成反映样品内部结构的可视化图像,实现缺陷的定性与定量分析。

2. 核心技术分支:2D X-ray 与 3D CT 的互补应用

2D X-ray 技术

:通过单一角度射线穿透样品,生成平面投影图像,操作简便、检测速度快,分辨率可达 0.5μm 级别。适用于常规缺陷筛查,如焊点虚焊、内引线短路、封装气泡等简单结构的检测,满足大部分量产场景的快速质控需求。

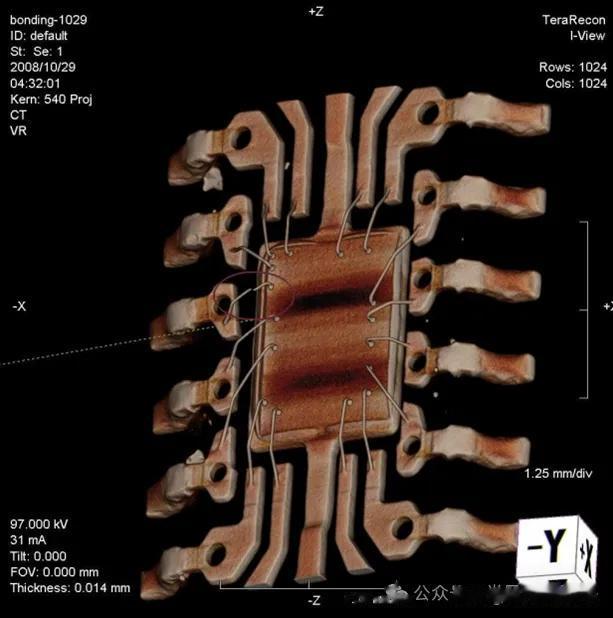

3D CT 技术

:采用非破坏性透视原理,将样品进行 360° 旋转,收集多角度 2D 穿透图像,通过计算机软件模拟重构三维立体模型。可实现任意截面剖析,立体展示缺陷与周边结构的空间关系,弥补 2D 技术中缺陷遮挡的短板,分辨率最高可达 1.5μm,适用于复杂封装(如叠 die、SiP)的深层缺陷检测与尺寸精准测量。

3. 技术核心特点

非接触无损检测

:检测过程无需与样品直接接触,不破坏芯片电气性能与结构完整性,可对高价值样品进行多次检测和长期监测。

深层穿透能力

:可穿透封装树脂、金属基板等多层结构,探测芯片内部、焊点底层、基板通孔等深层位置的缺陷,弥补表面检测技术的局限性。

高分辨率成像

:采用微焦点、纳米焦点射线管及先进探测器,可实现微米级甚至亚微米级分辨率,清晰识别微小缺陷(如直径 1μm 的空洞、发丝级裂纹)。

多参数分析能力

:除成像外,还可通过射线能量色散谱分析样品元素组成与分布,结合尺寸测量功能,提供缺陷定量数据(如空洞面积占比、裂纹长度)。

二、核心应用领域:从量产质控到科研攻关的全场景覆盖

X-ray 检测的应用已贯穿半导体产业全链条,同时延伸至多个高科技领域,成为跨场景无损检测的核心手段。

1. 半导体生产质量管控

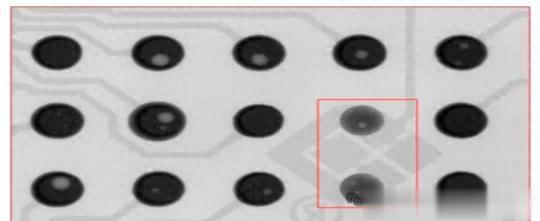

封装工艺检测

:针对 DIP、SOP、QFP、QFN、BGA、Flipchip 等各类封装形式,检测焊锡球冷焊、虚焊、连锡等焊接缺陷,以及封装树脂内气泡、裂纹、点胶不均等问题。例如在 BGA 封装量产中,2D X-ray 可快速筛查 95% 以上的焊点空洞缺陷,检测效率达每秒 1 片,满足量产线高通量需求。

多层 PCB 与 SiP 检测

:检测多层印刷电路板的内引线开路 / 短路、通孔堵塞、层间分离等缺陷;针对系统级封装(SiP),通过 3D CT 重构分析多芯片堆叠精度、互联线路完整性,确保异构集成可靠性。

晶圆制造检测

:监控晶圆切割过程中的裂纹、划片偏差,以及凸点制作中的尺寸不一致、脱落等缺陷,为后续封装工艺提供合格基材。

2. 半导体失效分析

在不开封前提下,对比良品与失效品的内部结构差异,定位失效根源。例如某汽车电子芯片失效后,通过 3D CT 检测发现 BGA 焊点存在隐性裂纹,结合热循环试验数据,判定为温度应力导致的焊接层剥离失效。

辅助分析封装工艺缺陷(如导电胶气泡、金丝断裂)、使用过程中的老化损伤(如焊点疲劳开裂)等失效机理,为工艺优化提供数据支撑。

3. 科研与跨领域应用

高校及研究所可利用 X-ray 检测开展先进封装技术(如 3D 堆叠、TSV 硅通孔)的研发验证,分析微观结构与器件性能的关联规律;在新材料研究中,观测半导体复合材料的内部界面结合状态、杂质分布等。

第三方实验室借助 X-ray 检测为中小半导体企业提供批量筛选、定制化检测服务,涵盖样品试制验证、批量产品质量抽检等场景,满足不同客户的合规性要求。

跨领域延伸:在新能源领域,检测锂电池极耳焊接质量、电池包内部结构完整性;在航空航天领域,评估半导体雷达器件的封装可靠性,适应极端环境使用需求。

4. 尺寸精准测量

实现非接触式厚度测量、缺陷尺寸量化(如空洞直径、裂纹长度),适用于 mm 级别样品的关键尺寸检测,测量误差可控制在 ±1% 以内,为产品尺寸一致性管控提供依据。

三、解决的核心问题:半导体产业的 "质量防火墙"

1. 生产制造中的隐性缺陷防控

解决封装过程中因工艺参数不当导致的隐性缺陷(如 BGA 焊点冷焊、封装树脂气泡),这类缺陷在常规视觉检测中易被遗漏,却可能导致器件在使用过程中突发失效。某半导体封测企业引入 X-ray 检测后,产品出厂不良率从 0.8% 降至 0.15%。

实现多层结构、复杂封装的全方位检测,避免因结构遮挡导致的缺陷漏检,尤其适配 2.5D/3D 封装等先进技术的质控需求。

2. 失效分析中的精准定位难题

无需开封即可定位芯片内部失效点,避免破坏性拆解对失效痕迹的破坏,缩短失效分析周期。例如某智能手机芯片功能失效,通过 2D X-ray 快速发现内引线短路,后续结合探针测试验证,确认是封装过程中的金属杂质导致。

区分 "工艺缺陷" 与 "使用损伤",为责任界定提供客观依据,助力企业优化供应链管理。

3. 科研创新中的技术验证支撑

为先进制程、新型封装技术的研发提供微观结构数据,例如在 3D 堆叠芯片研发中,通过 3D CT 检测芯片对齐精度、键合界面完整性,加速技术产业化进程。

支持半导体新材料的性能评估,观测材料内部杂质、孔隙等缺陷对器件可靠性的影响,为材料配方优化提供参考。

4. 批量生产中的效率与成本平衡

2D X-ray 检测速度快、成本较低,适配量产线在线检测需求,实现 "100% 全检" 或 "抽样检测" 的灵活切换;3D CT 虽检测周期较长,但可提供精准三维数据,满足高端产品的精细化质控需求。

四、主流 X-ray 设备品牌及型号对比

全球 X-ray 设备市场呈现 "国际高端主导、国产快速崛起" 的格局,以下选取 3 家代表性品牌(2 家国际品牌 + 1 家国产龙头)的核心型号,从技术参数、优缺点及适用场景进行对比,为选型提供实操参考:

品牌 / 型号

核心参数

核心优势

主要局限

适用场景

德国 Waygate Technologies(原 Phoenix)Nanome

x Neo

2D 分辨率 0.5μm,3D 分辨率 1.5μm;180kv 纳米焦点射线管;最大检测区域 460mm×360mm;3D CT 快速扫描仅需 10s;配备 FLASH!TM 全自动图像优化技术

1. 成像精度高,纳米焦点技术保障微小缺陷识别率;2. 3D 重构速度快,适配复杂结构检测;3. 设备稳定性强,适合长时间连续运行

1. 设备售价较高(单台约 600-1000 万元),运维成本高;2. 软件操作复杂度高,需专业技术人员培训

1. 高校及研究所的先进制程研发、微观结构分析;2. 半导体巨头的高端产品质控(如 3D 封装、汽车电子芯片);3. 第三方实验室的高精度检测服务

美国赛默飞世尔 X7000

2D 分辨率 0.8μm,3D 分辨率 2μm;电压范围 10-160kv;最大检测区域 300mm×250mm;支持元素分析功能;适配在线自动化检测

1. 多参数分析能力强,可结合射线能谱进行元素识别;2. 自动化集成度高,可与量产线 MES 系统对接;3. 售后服务网络完善,全球技术支持响应及时

1. 3D 扫描速度略逊于 Phoenix;2. 针对超大尺寸样品的检测能力有限;3. 定制化开发周期较长

1. 半导体量产企业的在线质控(如 PCB、BGA 封装检测);2. 汽车电子、航空航天芯片的可靠性验证;3. 跨领域检测(如新能源电池、医疗设备)

中国无锡日联科技 UNiX M200

2D 分辨率 1μm,3D 分辨率 2.5μm;电压范围 5-160kv;最大检测区域 400mm×300mm;自主研发 X 射线源;支持中文操作界面

1. 性价比高(单台售价约 200-400 万元),投资回报周期短(1-2 年);2. 本土化服务优势显著,响应时间≤24 小时,备件供应充足;3. 适配国内企业需求,支持定制化开发(如特殊封装检测方案);4. 操作简便,学习周期短(1-2 周)

1. 极限分辨率略低于国际高端型号;2. 3D 重构算法需持续优化;3. 高端应用场景(如 3nm 制程检测)的性能有待提升

1. 国内高校及研究所的常规科研检测;2. 中小型半导体企业的量产质控;3. 第三方实验室的批量筛选服务;4. 国产替代需求明确的应用场景

五、选型决策建议

高校及科研机构

:若聚焦先进制程、新型封装技术的研发,需优先考虑检测精度和功能丰富度,Waygate Technologies Nanome|x Neo 的纳米焦点技术和快速 3D 重构能力可满足微观结构分析需求;若以常规科研、教学为主,无锡日联科技 UNiX M200 的高性价比和本土化服务更具优势。

第三方实验室

:需平衡检测精度、效率与成本,建议配置 "1 台高端设备 + 1-2 台中端设备"—— 高端设备(如 Phoenix Nanome|x Neo)承接高精度检测订单,中端设备(如无锡日联 UNiX M200)处理批量筛选业务,同时兼顾不同客户的预算需求。

半导体生产企业

:量产线优先选择自动化集成度高的型号(如赛默飞世尔 X7000),适配在线检测节奏,提升质控效率;研发部门可搭配 Waygate Technologies 的高端设备,满足先进技术研发的检测需求;中小型企业可优先考虑无锡日联科技等国产品牌,以较低成本实现核心缺陷检测。

特殊应用场景

:汽车电子、航空航天等对可靠性要求极高的领域,建议选择国际高端品牌(如 Phoenix、赛默飞世尔),确保检测结果的权威性;常规消费电子、通用半导体领域,国产设备已能满足需求,可通过本土化服务降低运维成本。

结语

X 射线检测技术凭借其穿透性、无损性、高分辨率的核心优势,已成为半导体产业全链条质量管控的 "标配工具"。国际品牌在高端市场仍占据技术主导地位,但以无锡日联科技为代表的国产品牌通过自主研发和本土化创新,正加速在中低端市场实现替代,并逐步向高端领域突破。对于半导体从业者而言,需结合自身研发方向、检测需求和预算状况,科学选择适配的 X-ray 设备 —— 科研攻关重精度,量产质控重效率,第三方检测重兼容。未来,随着纳米焦点技术、AI 缺陷自动识别、多模态数据融合等技术的发展,X-ray 检测将向更高分辨率、更快速度、更智能化方向演进,为半导体产业的高质量发展提供更强大的技术支撑。