一、齿轮加工误差的产生原因

齿轮加工误差的产生主要源于以下几个方面:

1.加工设备的精度限制:即使是高精度的加工设备,也存在一定的误差。例如,机床的主轴回转误差、导轨的直线度误差等,都会影响减速机齿轮的加工精度。

2.刀具的磨损:刀具在加工过程中会逐渐磨损,导致切削刃的形状和尺寸发生变化,从而产生加工误差。

3.加工工艺的影响:不同的加工工艺会产生不同类型的误差。例如,滚齿加工中,滚刀的安装误差、进给量的不均匀等都会影响减速机齿轮的加工精度。

4.材料的不均匀性:齿轮材料的硬度、强度等不均匀性会导致切削力的变化,从而影响加工精度。

5.环境因素的影响:加工环境的温度、湿度等因素也会对齿轮的加工精度产生影响。

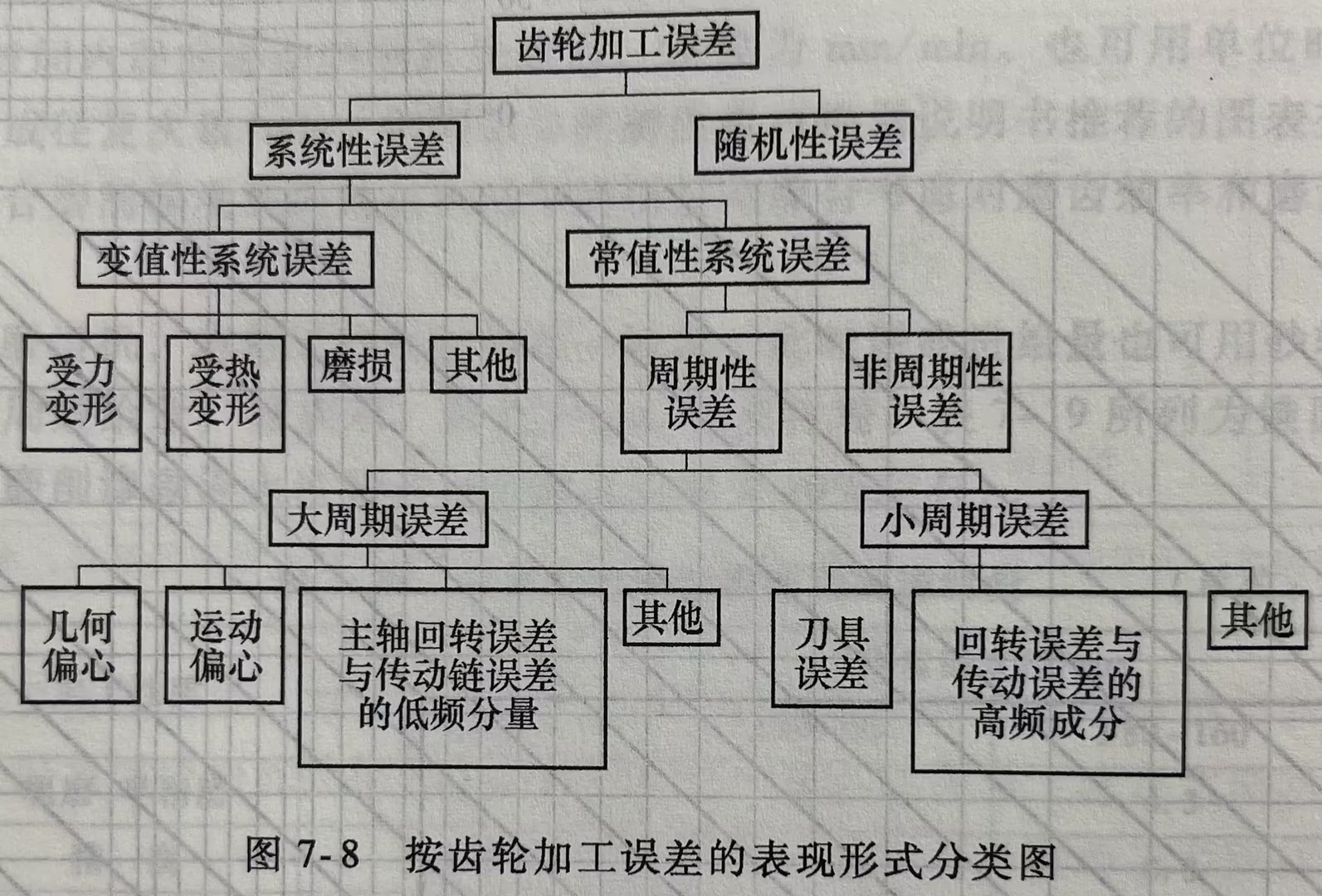

按齿轮加工误差的表现形式分类图

二、齿轮加工误差的分类

齿轮加工误差可以分为系统性误差和随机性误差两大类。

1.系统性误差

系统性误差是指在加工过程中,误差的大小和方向保持不变或按一定规律变化的误差。系统性误差又可以分为常值性系统误差和变值性系统误差。

(1)常值性系统误差:常值性系统误差是指在加工过程中,误差的大小和方向保持不变的误差。例如,机床的制造误差、刀具的尺寸误差等。

(2)变值性系统误差:变值性系统误差是指在加工过程中,误差的大小和方向按一定规律变化的误差。例如,机床的热变形误差、刀具的磨损误差等。

2.随机性误差

随机性误差是指在加工过程中,误差的大小和方向是随机变化的误差。随机性误差主要由以下因素引起:

(1)加工过程中的振动:加工过程中的振动会导致切削力的变化,从而产生随机性误差。

(2)材料的不均匀性:减速机齿轮材料的硬度、强度等不均匀性会导致切削力的变化,从而产生随机性误差。

(3)刀具的跳动:刀具在加工过程中的跳动会导致切削刃的位置发生变化,从而产生随机性误差。

EQ系列行星齿轮减速机

三、齿轮加工误差对减速机性能的影响

齿轮加工误差会对减速机的性能产生多方面的影响:

1.传动精度:齿轮加工误差会导致齿轮的啮合不准确,从而影响减速机的传动精度。传动精度的降低会导致减速机的输出转速不稳定,影响设备的工作性能。

2.噪声和振动:齿轮加工误差会导致齿轮的啮合不平稳,从而产生噪声和振动。噪声和振动的增加会影响设备的工作环境和使用寿命。

3.承载能力:齿轮加工误差会导致齿轮的接触应力不均匀,从而降低齿轮的承载能力。承载能力的降低会影响减速机的使用寿命和可靠性。

四、降低齿轮加工误差的措施

为了降低齿轮加工误差,提高减速机的质量和性能,可以采取以下措施:

1.提高加工设备的精度:选择高精度的加工设备,并定期对设备进行维护和保养,确保设备的精度稳定。

2.优化加工工艺:选择合适的加工工艺,合理安排加工工序,减少加工误差的产生。

3.控制刀具的磨损:选择高质量的刀具,并定期对刀具进行刃磨和更换,确保刀具的切削性能稳定。

4.提高材料的均匀性:选择质量稳定的齿轮材料,并对材料进行严格的检验和筛选,确保材料的均匀性。

5.控制加工环境:保持加工环境的温度、湿度等因素稳定,减少环境因素对加工精度的影响。