一、开篇导语

在光学系统设计中,“规格”往往决定了产品能否交付、成本是否合理、性能是否达标。很多工程师在选型时只看“焦距”“口径”,却忽略了直径容差、表面质量、材料折射率等关键参数,导致欠规格性能不足,或过规格浪费预算。今天把精华浓缩,帮你快速读懂光学规格的三大板块,让选型更科学、成本更可控。

二、制造规格:机械尺寸的“底线”

1.直径容差(Diameter Tolerance)

• 意义:决定光学元件能否顺利装配进镜筒或光路支撑。

• 常见范围:依据加工厂的工艺水平,一般为 ±0.01 mm ~ ±0.1 mm。对装配轴向误差不敏感的系统,可放宽容差以降低成本。

2.厚度容差(Center Thickness Tolerance)

• 影响光学功率,尤其在高功率透镜或双凸/凹组合时。典型容差为 ±0.02 mm。

3.曲率半径容差(Radius of Curvature)

• 直接决定透镜的光学功率。常规光学零件 ±0.5 %,高精度需求可达 ±0.01 %。

4.清晰孔径(Clear Aperture)

• 3–10 mm → 90 % × 直径

• 10.01–50 mm → 直径 – 1 mm

• ≥ 50.01 mm → 直径 – 1.5 mm

小贴士:在选型时把机械容差列入 BOM,提前和机加工厂沟通,可避免后期返工。

三、表面规格:光学质量的“名片”

1.Scratch‑Dig(划痕‑凹坑)

• 标识方式:如 60‑40、20‑10,数值越小表示质量越高。

• 常见等级:

• 80‑50 → 标准质量

• 60‑40 → 精密质量

• 20‑10 → 超高精度

• 划痕对成像面或高功率激光的光路影响尤为显著。

2.表面平面度(Flatness)

• 以波长 λ 为单位衡量:

• 1 λ → 常规

• λ/4 → 精密

• λ/20 → 超高精度

3.表面粗糙度(Surface Finish / RMS)

• RMS Å 范围:

• 50 Å → 普通

• 20 Å → 精密

• 5 Å → 高精度

实战案例:在激光泵浦系统中,选用20‑10、λ/20、5 Å RMS的镜面,可显著降低散射噪声与热损伤风险。

四、材料规格:光学性能的“根基”

1.折射率(Index of Refraction,n)

• 可视波段常见玻璃 1.4 – 1.8,红外材料如 Ge 达 4.003。

• 折射率决定透镜的 光学功率 与 色散,是光路设计的首要输入。

2.阿贝数(Abbe Number,Vd)

• 量化材料色散:

• Vd > 55 → 冠玻璃(低色散)

• Vd < 50 → 燧玻璃(高色散)。

• 不同波长下的焦距偏差(色差)可通过 Vd 预估并在系统中补偿。

3.激光损伤阈值(Laser Damage Threshold, LDT)

• 表示材料在脉冲或连续波(CW)激光下的最大能量密度。

• 示例:Ti:Sapphire 镜面 LDT 0.5 J/cm²(150 fs) & 100 kW/cm²(CW)。

• 对高功率激光系统,LDT 是选型必须的硬指标。

注意:同一种玻璃在不同厂家可能提供不同的Inhomogeneity级别(±50 × 10⁻⁶ 到 ±0.5 × 10⁻⁶)。选择时要对比实际需求与成本。

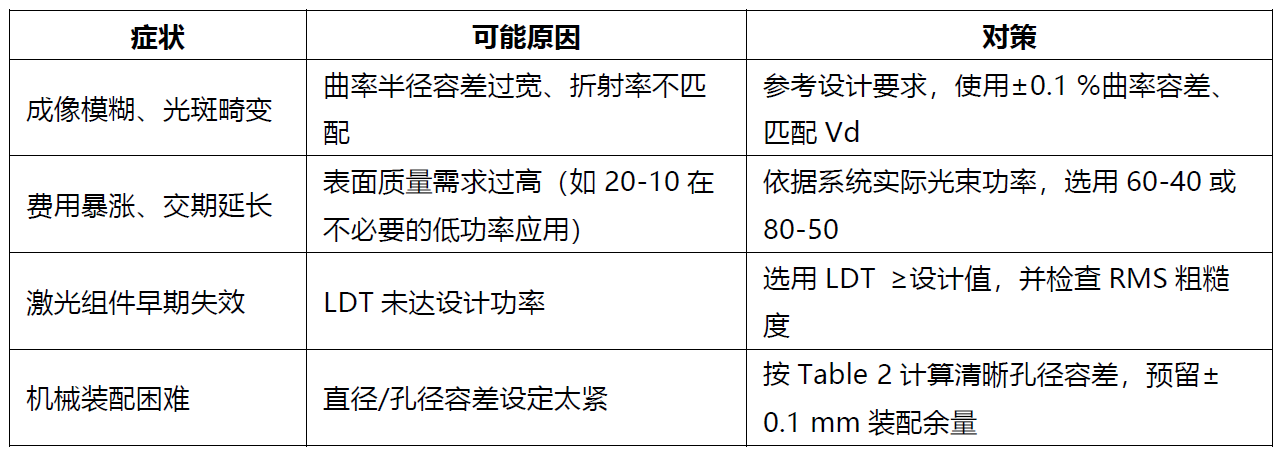

五、规避“欠规格/过规格”陷阱

六、结语 & 行动号召

了解光学规格的细节,等于拥有了“选型的底层逻辑”。无论是科研实验室、工业检测系统,还是高功率激光平台,掌握上述制造、表面、材料三个维度的关键参数,都能帮助你:

1.降低不必要的成本(避免过度规格)

2.提升系统可靠性(防止欠规格导致性能缺陷)

3.加速产品交付(提前规避加工、装配风险)