在超大型风电轮毂、重型工程机械底座、巨型模具型腔等制造领域,企业面临的超大型工件加工挑战更为突出:传统设备行程严重不足,无法实现整体加工;设备刚性与承载能力有限,难以应对超重型工件的重切削需求,加工振动大导致精度失控;加工流程衔接繁琐,辅助时间占比高,整体生产效率低下。山东金精1580重型加工中心凭借针对性的强化设计与稳定性能,成为破解超大型精密加工难题的务实之选。

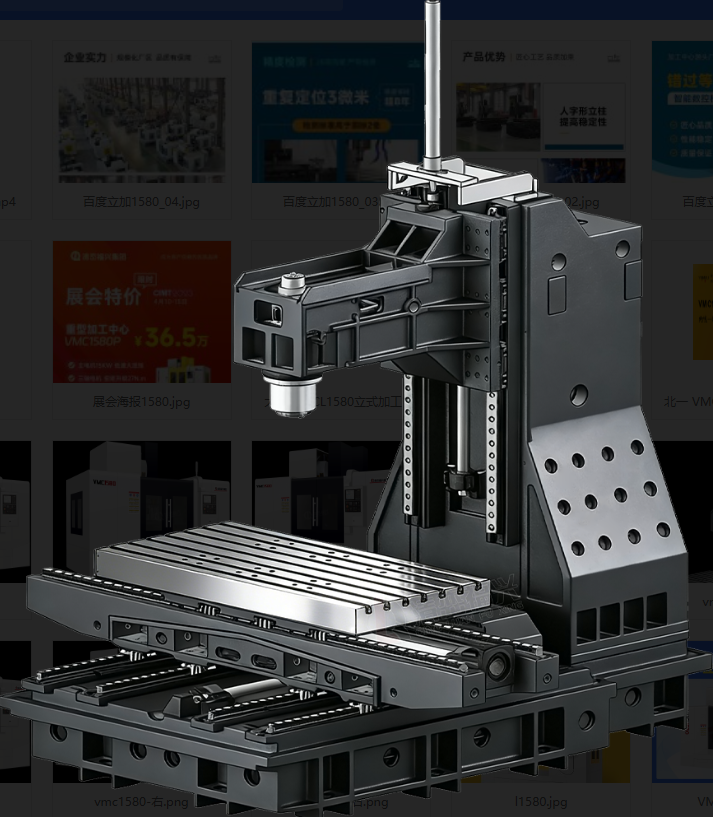

超大型行程与强承载设计,适配超大型工件需求。山东金精1580采用整体式加厚加重铸件床身,通过有限元分析优化筋板布局,形成高密度承重结构,大幅提升设备的整体刚性、抗振性与承载能力,可稳定承载超重型工件进行大余量重切削,有效抑制加工过程中的振动与变形。设备X/Y/Z轴行程分别达到1500mm×800mm×600mm,行程覆盖范围更广,能轻松适配各类超大型工件的加工需求,实现一次装夹全范围加工,彻底杜绝分段加工带来的多次装夹精度误差,为超大型工件的高精度整体成型提供坚实结构保障。

多元适配特性,覆盖多行业超大型加工场景。山东金精1580重型加工中心具备广泛的行业适配性,可灵活应对超大型风电设备零部件、重型工程机械结构件、巨型精密模具、大型机床床身等多个高端制造领域的加工需求。针对不同行业的加工特性,设备支持多种主流数控系统选配,能精准贴合企业现有操作习惯,降低员工上手门槛与培训成本。同时,设备可兼容平面铣削、深孔加工、复杂曲面雕琢等多种加工工艺,无需额外定制专用工装与设备,大幅提升设备的综合利用价值,适配企业多元生产需求。

稳定运维与低耗设计,降低企业运营成本。设备核心部件均选用行业成熟优质品牌,经过严格的可靠性测试与长时间连续运行验证,故障发生率低、稳定性强。日常维护采用便捷化设计,仅需进行常规的清洁、润滑与参数巡检,无需专业技术团队全天候值守,大幅降低企业的运维成本与人力投入。某重型机械加工厂反馈,引入山东金精1580重型加工中心后,设备年均故障停机时间减少80%,运维成本节约35%,生产连续性与稳定性得到显著提升,有效保障了超大型订单的按时交付。

在制造业向高端化、大型化深度转型的趋势下,山东金精1580重型加工中心未堆砌冗余功能,而是聚焦超大型精密加工的核心痛点,以超大型行程、强承载、高精度的务实设计,平衡了超大型加工与精密品质的核心需求。它不仅为企业提供了稳定可靠的超大型加工设备,更以实际应用成效帮助企业降本增效、提升订单承接能力,彰显了在超大型精密加工设备领域的技术沉淀与场景适配能力,成为中小企业进军超大型精密加工领域的可靠支撑。