1. 基本工作机制

3D 超景深显微镜的核心是聚焦堆叠(Z-stack)技术与三维重构算法:通过精密电机驱动物镜沿 Z 轴(垂直于样品表面方向)移动,采集不同焦平面的清晰图像(通常采集数十至数百张),利用图像拼接算法合成 “全焦清晰” 的二维图像;再通过灰度值匹配、特征点提取等三维重构技术,将多焦平面图像转化为包含高度信息的三维模型,实现表面形貌的立体呈现与量化分析。

2. 核心技术分支(适配不同应用场景)

技术类型

工作原理

核心优势

典型应用

聚焦堆叠型(基础款)

多焦平面图像叠加 + 三维重构

成本适中、操作简便、适配大部分表面检测

常规表面缺陷筛查、二维全焦成像

共聚焦型

利用针孔滤除杂散光,仅采集焦点处信号

分辨率高(可达 0.1μm)、抗干扰强、三维数据精准

微纳结构形貌分析、微小缺陷量化

结构光三维成像型

投射编码结构光至样品表面,通过形变计算三维信息

扫描速度快(毫秒级)、适配动态检测

量产线批量检测、高速表面形貌扫描

激光共聚焦型

激光作为光源,结合共聚焦原理 + 光谱分析

超高分辨率(<0.05μm)、可实现光谱 - 形貌联动分析

新材料微观结构研发、原子级表面观测

超景深成像

:突破传统光学显微镜 “焦深极浅” 的局限,可清晰呈现高低起伏的复杂表面(如 BGA 焊球阵列、晶圆切割边缘、微纳凸起结构),一次成像覆盖全表面清晰视野。

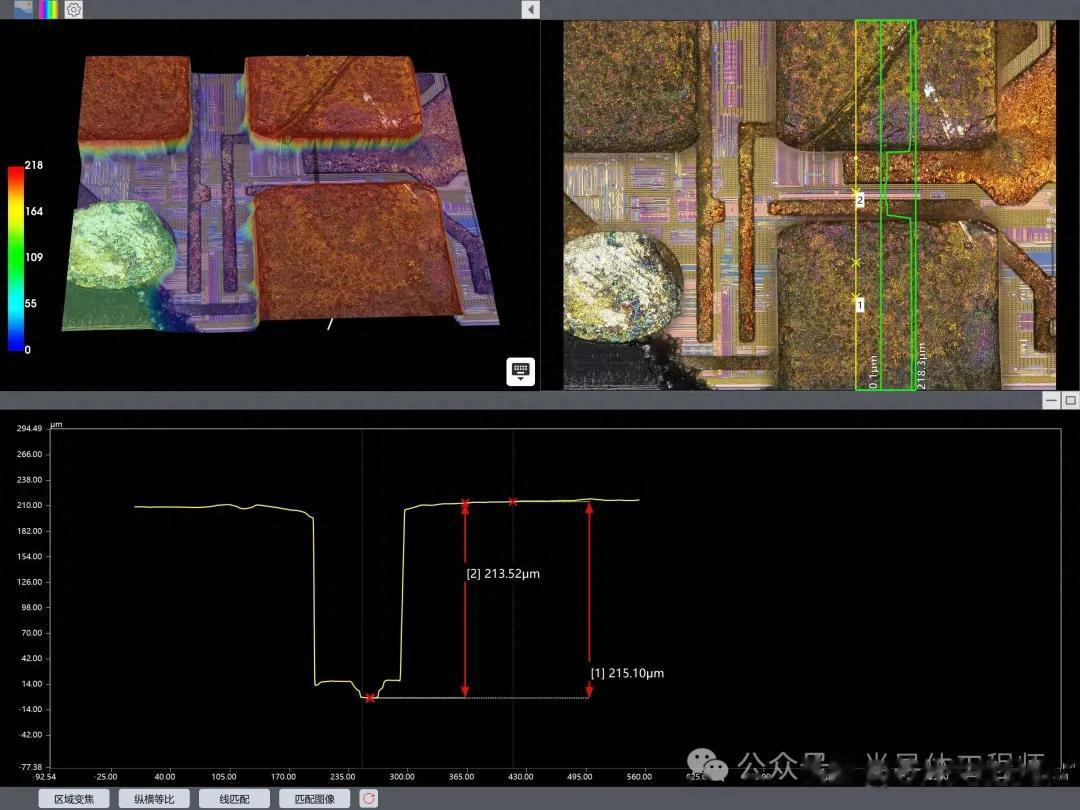

三维量化分析

:不仅能 “看见” 缺陷,还能精准测量缺陷的高度、深度、体积、粗糙度(Ra/Rz)、坡度等参数,量化数据可直接用于工艺优化(如焊球高度一致性、封装表面平整度管控)。

高分辨率与宽视野兼容

:光学分辨率可达 0.1μm(共聚焦型),同时支持从微米级小视野到毫米级大视野切换,适配从微纳结构到整体封装的多尺度检测。

非接触无损检测

:检测过程不接触样品表面,避免对脆弱微纳结构(如 MEMS 器件、薄膜材料)造成损伤,可对高价值样品重复检测。

自动化与数字化

:支持自动对焦、自动扫描、图像自动拼接,结合软件算法实现缺陷自动识别、数据统计分析,可与 MES 系统对接,适配量产线质控需求。

二、核心应用领域:半导体全链条的微纳检测需求覆盖

3D 超景深显微镜的应用贯穿半导体设计、制造、封装、失效分析及科研全流程,同时延伸至微纳加工、PCB、MEMS 等关联领域,成为跨场景微纳检测的 “标配工具”。

1. 半导体生产质量管控

晶圆制造检测

:检测晶圆切割边缘的崩裂、划片偏差、表面划痕;监控凸点(Bump)制作的高度一致性、形状完整性、脱落缺陷;分析外延层生长的表面平整度(Ra<0.1μm)。案例:某晶圆代工厂采用共聚焦型 3D 超景深,将凸点高度公差控制在 ±0.5μm 内,封装良率提升 4.2%。

芯片封装检测

:检测 QFP/QFN 引脚的变形、氧化、镀层脱落;分析 BGA/CSP 焊球的高度、圆度、共面度;筛查封装树脂表面的微裂纹、划痕、气泡、溢胶缺陷。案例:某封测企业用结构光型设备检测 QFP 引脚共面度,检测速度达 3 秒 / 片,较人工检测效率提升 10 倍,误判率降至 0.3% 以下。

PCB 与 SiP 检测

:检测 PCB 表面线路的腐蚀、短路、开路;分析多层 PCB 的阻焊层缺陷、通孔边缘平整度;针对系统级封装(SiP),检测多芯片堆叠的表面对齐精度、互联接口的形貌一致性。

2. 半导体失效分析

表面失效点定位:在不开封前提下,观察芯片表面的烧蚀痕迹、腐蚀斑点、金属化层脱落等失效特征,例如某功率芯片失效后,通过 3D 超景深发现封装引脚根部存在微裂纹,追溯为焊接工艺应力导致。

缺陷根源追溯:量化分析失效样品的表面缺陷参数(如裂纹深度、腐蚀面积),对比良品数据,明确失效机理(如封装树脂微裂纹扩展导致的水汽侵入)。

封装失效分析:检测塑封料与芯片表面的剥离痕迹、金丝键合处的引线变形,为工艺优化提供直接依据。

3. 科研与微纳创新领域

高校及研究所:开展半导体新材料(如石墨烯、二维半导体、宽禁带材料)的表面形貌研究;验证微纳加工工艺(如光刻、蚀刻)的结构精度;分析 MEMS 器件的微结构运动特性。案例:某高校用激光共聚焦型 3D 超景深,观测石墨烯在硅衬底上的生长褶皱高度(<50nm),为生长工艺优化提供数据支撑。

微纳器件研发:检测微流控芯片的通道形貌、传感器的微电极结构精度,确保器件功能可靠性。

4. 跨领域延伸应用

新能源领域:检测锂电池极耳焊接处的表面形貌、固态电池电解质的孔隙分布;

医疗电子领域:验证植入式半导体器件的封装表面光滑度(避免组织刺激);

微纳制造领域:监控微模具的表面磨损、微纳打印结构的精度。

三、解决的核心问题:半导体微纳检测的 “痛点终结者”

3D 超景深显微镜直接针对半导体行业微纳检测的五大核心痛点,提供精准解决方案:

1. 传统显微镜 “景深不足” 的观测局限

传统光学显微镜仅能清晰呈现单一焦平面,对于 BGA 焊球阵列、晶圆切割边缘等高低起伏的表面,会出现 “部分清晰、部分模糊” 的问题,导致缺陷漏检。3D 超景深通过聚焦堆叠技术,实现全表面清晰成像,例如检测 100μm 高度差的焊球阵列时,可一次性获得所有焊球的清晰轮廓。

2. 表面微小缺陷的 “精准识别与量化” 难题

半导体表面的微裂纹(宽度 <1μm)、微划痕(深度 < 0.5μm)等缺陷,传统显微镜难以识别,且无法量化尺寸。3D 超景深凭借 0.1μm 级分辨率,可清晰捕捉这类微小缺陷,并通过三维模型计算缺陷的长度、深度、体积,例如某封装企业通过量化分析树脂微裂纹深度(>5μm 判定为不合格),将产品失效风险降低 60%。

3. 非接触式 “无损测量” 需求

对于 MEMS 器件、薄膜材料等脆弱微纳结构,接触式测量(如探针式轮廓仪)易造成结构损伤。3D 超景深采用非接触成像,在不破坏样品的前提下完成形貌测量,可对同一样品进行长期稳定性监测(如高温老化后的表面变化)。

4. 人工检测 “效率低、主观性强” 的瓶颈

量产线中,传统显微镜依赖人工目视检测,不仅效率低(约 30 秒 / 片),且缺陷判定受操作人员经验影响,误判率高(约 5%-8%)。3D 超景深支持自动化扫描、缺陷自动识别与分类,检测速度提升至 1-3 秒 / 片,误判率降至 0.5% 以下,同时生成数字化检测报告,实现质量追溯。

5. 科研中 “微观结构与性能关联” 的分析需求

高校及研究所开展半导体新材料、新工艺研发时,需明确微观形貌与器件性能的关联(如表面粗糙度对导电性能的影响)。3D 超景深可提供精准的三维形貌数据(如 Ra、Rz、峰谷高度),结合光谱分析功能,建立 “形貌 - 性能” 关联模型,加速研发进程。

四、主流 3D 超景深显微镜品牌及型号对比(含国产代表)

全球 3D 超景深显微镜市场呈现 “国际高端主导、国产快速崛起” 的格局,以下选取 5 家主流品牌(含舜宇、海康威视 2 家国产龙头)的代表性型号,从核心参数、优缺点及适用场景进行对比,为选型提供实操参考:

品牌 / 型号

核心参数

核心优势

主要局限

参考价格(单台)

适用场景

日本基恩士 VK-X3000(共聚焦型)

光学分辨率:0.1μm;3D 测量精度:±0.01μm;扫描速度:0.1 秒 / 幅(全幅);视野范围:0.01mm-10mm

1. 精度行业顶尖,共聚焦技术抗干扰强,微小结构成像清晰;2. 扫描速度快,适配批量检测;3. 软件分析功能强大,支持缺陷自动分类、数据导出与 MES 集成;4. 稳定性高,适合长时间连续运行

1. 价格昂贵,初期投入高;2. 操作门槛较高,需专业培训(学习周期 1-2 个月);3. 大视野检测时效率略降

80-150 万元

1. 高校 / 研究所的微纳科研;2. 半导体巨头的高端产品质控(如 3D 封装、MEMS 器件);3. 第三方实验室的高精度检测服务

日本奥林巴斯 DSX510(多功能型)

光学分辨率:0.2μm;3D 测量精度:±0.03μm;支持明场 / 暗场 / 微分干涉(DIC)成像;视野范围:0.005mm-20mm

1. 成像模式丰富,适配不同材质样品(金属、树脂、半导体);2. 操作界面友好,上手快;3. 硬件可靠性强,运维成本低;4. 支持 2D/3D 快速切换,兼顾常规检测与量化分析

1. 极限分辨率略逊于基恩士;2. 3D 扫描速度中等(1 秒 / 幅);3. 定制化功能较少

50-90 万元

1. 第三方实验室的多元化检测;2. 半导体生产企业的研发与质控;3. 高校的教学与常规科研

德国徕卡 DVM6(高端科研型)

光学分辨率:0.15μm;3D 测量精度:±0.02μm;激光共聚焦可选配;视野范围:0.008mm-15mm

1. 光学系统优异,成像质量清晰细腻;2. 模块化设计,可扩展光谱分析、高温 / 低温样品台;3. 三维重构算法先进,数据重复性高;4. 适配极端环境下的科研检测

1. 价格高,扩展模块成本高;2. 扫描速度较慢(2-3 秒 / 幅);3. 售后服务响应周期较长(约 48 小时)

70-130 万元

1. 高校 / 研究所的前沿科研(如二维半导体、量子器件);2. 高端半导体材料研发;3. 航空航天半导体器件检测

中国舜宇 MX6300(国产高性价比型)

光学分辨率:0.3μm;3D 测量精度:±0.05μm;支持聚焦堆叠 + 结构光成像;视野范围:0.01mm-18mm;中文操作界面

1. 性价比突出,价格仅为国际高端型号的 1/2-1/3;2. 本土化服务完善,响应时间≤24 小时,备件供应充足;3. 操作简便,学习周期短(1-2 周);4. 支持定制化开发(如特殊样品夹具、检测算法)

1. 极限分辨率略低于国际品牌;2. 高速扫描模式下数据重复性一般;3. 高端科研功能(如光谱联动)缺失

30-60 万元

1. 国内高校的常规科研与教学;2. 中小型半导体企业的量产质控;3. 第三方实验室的批量筛选服务;4. 国产替代需求明确的场景

中国海康威视 MVX5000(自动化型)

光学分辨率:0.25μm;3D 测量精度:±0.04μm;扫描速度:0.5 秒 / 幅;支持自动化平台与 AI 缺陷识别;视野范围:0.009mm-22mm

1. 自动化集成度高,可对接生产线实现在线检测;2. AI 算法强大,缺陷识别准确率达 95% 以上;3. 软件界面直观,支持中文操作与数据可视化;4. 成本可控,运维成本低

1. 共聚焦性能较弱,不适配超微小结构检测;2. 高端定制化能力有限;3. 长期稳定性需持续优化

40-70 万元

1. 半导体量产线的在线质控(如 PCB、常规封装检测);2. 中小型企业的自动化检测需求;3. 第三方实验室的高效批量检测

补充说明:

国际品牌(基恩士、奥林巴斯、徕卡)在核心技术(分辨率、稳定性、算法)上仍占优势,适合高端科研与高价值产品检测,但价格较高,运维成本高;

国产品牌(舜宇、海康威视)凭借本土化服务、高性价比、适配国内需求的软件设计,快速抢占中低端市场,部分型号已能满足常规生产与科研需求,是中小企业与高校的高性价比选择;

舜宇侧重 “通用型 + 高性价比”,适配多场景检测;海康威视侧重 “自动化 + AI 赋能”,更适合生产线集成,两者形成国产阵营的差异化竞争。

五、选型决策建议

高校及科研机构:

若聚焦微纳材料、先进制程(如 3nm 以下)、MEMS 器件等前沿研发,优先选择基恩士 VK-X3000 或徕卡 DVM6,兼顾分辨率与功能扩展性;

若以常规科研、教学为主,预算有限,舜宇 MX6300 可满足基础形貌观测与量化需求,本土化服务更便捷。

第三方实验室:

需平衡 “高精度检测” 与 “批量服务”,建议配置 “1 台高端设备 + 2-3 台中端设备”:高端设备(如基恩士 VK-X3000)承接高精度订单,中端设备(如奥林巴斯 DSX510、舜宇 MX6300)处理常规批量检测,降低综合运营成本。

半导体生产企业:

量产线(如 PCB、常规封装)优先选择海康威视 MVX5000 或基恩士 VK-X3000,侧重自动化效率与缺陷识别准确率,适配在线检测节奏;

研发部门(如先进封装、新材料应用)可搭配奥林巴斯 DSX510 或徕卡 DVM6,满足多场景检测与数据精准度需求;

中小型企业预算有限,舜宇 MX6300 可覆盖核心质控需求(如引脚变形、表面缺陷),投资回报周期仅 1-2 年。

特殊应用场景:

检测微小缺陷(<1μm)或需光谱联动分析,选择基恩士 VK-X3000 或徕卡 DVM6;

批量生产线需高速检测,选择海康威视 MVX5000 或基恩士 VK-X3000;

需定制化检测方案(如特殊样品夹具、算法),优先考虑舜宇、海康威视等国产品牌。

结语

3D 超景深显微镜作为半导体微纳检测的核心技术,其 “超景深成像 + 三维量化” 能力已成为解决微纳尺度检测难题的关键。国际品牌在高端市场仍占据技术主导,但以舜宇、海康威视为代表的国产品牌,通过自主研发与本土化创新,正加速在中低端市场实现替代,并逐步向高端领域突破。

对于半导体从业者而言,选型的核心是 “匹配需求与性价比”:科研攻关重精度与功能,量产质控重效率与稳定性,第三方检测重兼容与成本平衡。未来,随着 AI 自动缺陷识别、更高分辨率光学系统、多模态数据融合等技术的发展,3D 超景深显微镜将向 “更智能、更快速、更精准” 方向演进,为半导体产业的微纳化、高端化发展提供更强大的技术支撑。