在输送设备的运行体系中,输送带导条与滚筒槽的尺寸匹配直接决定了输送效率、设备寿命及运行稳定性。导条负责限位导向,防止输送带跑偏;滚筒槽则为导条提供契合的运行轨道,两者如同“榫卯结构”,需精准契合才能避免卡顿、磨损等问题。不少企业因忽视尺寸选择的科学性,导致输送带频繁跑偏、导条撕裂、滚筒过度损耗等故障,增加了运维成本。因此,掌握科学的尺寸选择方法,对保障输送系统稳定运行至关重要。

输送带导条的尺寸选择需立足输送需求与输送带特性,核心关注高度、宽度及截面形状三大维度。导条高度并非越高越好,过高易导致运行阻力增大、能耗上升,过低则无法起到有效导向作用。通常情况下,轻型输送场景(如食品、电子元件输送)导条高度建议为5-10mm,重型输送场景(如矿石、建材输送)可提升至10-20mm。宽度选择需匹配输送带宽度,一般为20-50mm,需预留一定安装空间,避免与设备其他部件干涉。截面形状方面,圆形导条适配性强,适合常规导向需求;方形导条稳定性更佳,适合重载、高速输送场景;梯形导条则能更好地贴合滚筒槽,减少磨损。

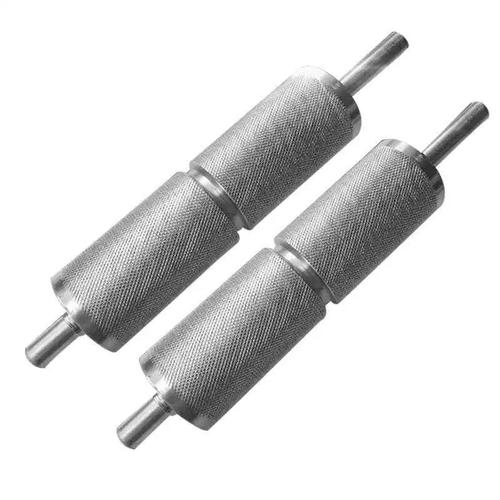

滚筒槽的尺寸选择需与导条精准匹配,同时兼顾滚筒自身性能与输送工况。槽宽应比导条宽度大2-5mm,此间隙可避免导条与槽壁过度摩擦,同时防止间隙过大导致输送带跑偏。槽深需根据导条高度确定,通常为导条高度的1/2-2/3,既能保证导条嵌入稳定性,又能避免槽过深增加滚筒加工难度与运行阻力。此外,滚筒槽的弧度需与导条截面形状契合,圆形导条对应半圆形槽,方形导条对应矩形槽,确保接触面积均匀,受力平衡。材质选择也需同步跟进,重载场景优先选用碳钢滚筒槽,潮湿或腐蚀性环境则需选用不锈钢材质,避免槽体锈蚀影响导条运行。

不同输送场景对两者尺寸匹配的要求存在差异,需针对性调整。在物流分拣场景中,输送带运行速度较快,导条宽度建议取30-40mm,滚筒槽宽比导条大3mm,确保导向精准且无卡顿;在矿山输送场景中,物料重量大、冲击力强,导条高度需取15-20mm,滚筒槽深对应10-15mm,同时选用加厚槽体增强承载能力;在食品加工场景中,需兼顾清洁性与轻便性,导条选用食品级硅胶材质,高度5-8mm,滚筒槽宽比导条大2mm,便于日常清洁与维护。

最后,尺寸选择还需遵循三大原则:一是优先参考设备原厂参数,不同品牌、型号的输送设备对导条与滚筒槽的尺寸有特定要求,原厂匹配能最大程度保障兼容性;二是预留一定调整空间,考虑到设备运行中的振动、温度变化等因素,尺寸选择需避免“过盈配合”,防止热胀冷缩导致部件卡死;三是结合实际运行反馈优化,安装后通过试运行观察输送带运行状态,若出现跑偏、异响等问题,及时微调尺寸参数。

总之,输送带导条与滚筒槽的尺寸选择并非孤立决策,需统筹考虑输送工况、设备特性、物料属性等多方面因素,实现精准匹配。只有做好这一基础工作,才能从源头减少设备故障,提升输送系统的稳定性与高效性,为企业生产运营保驾护航。