计划下达后,生产执行过程便成了“黑箱”:到底做到哪一步了?有没有异常?效率如何?管理者只能依赖班组长阶段性、概括性的口头汇报,信息滞后且可能失真。这种生产现场的“不可见”与“不可控”,是导致交付延误、效率低下、成本隐高的主要原因。

易米国际ERP通过深度集成制造执行系统(MES) 核心功能,将管理的触角精准延伸至车间每一个工位,构建了一个 实时、透明、可追溯的数字车间,让生产现场的一切动态尽在掌握。

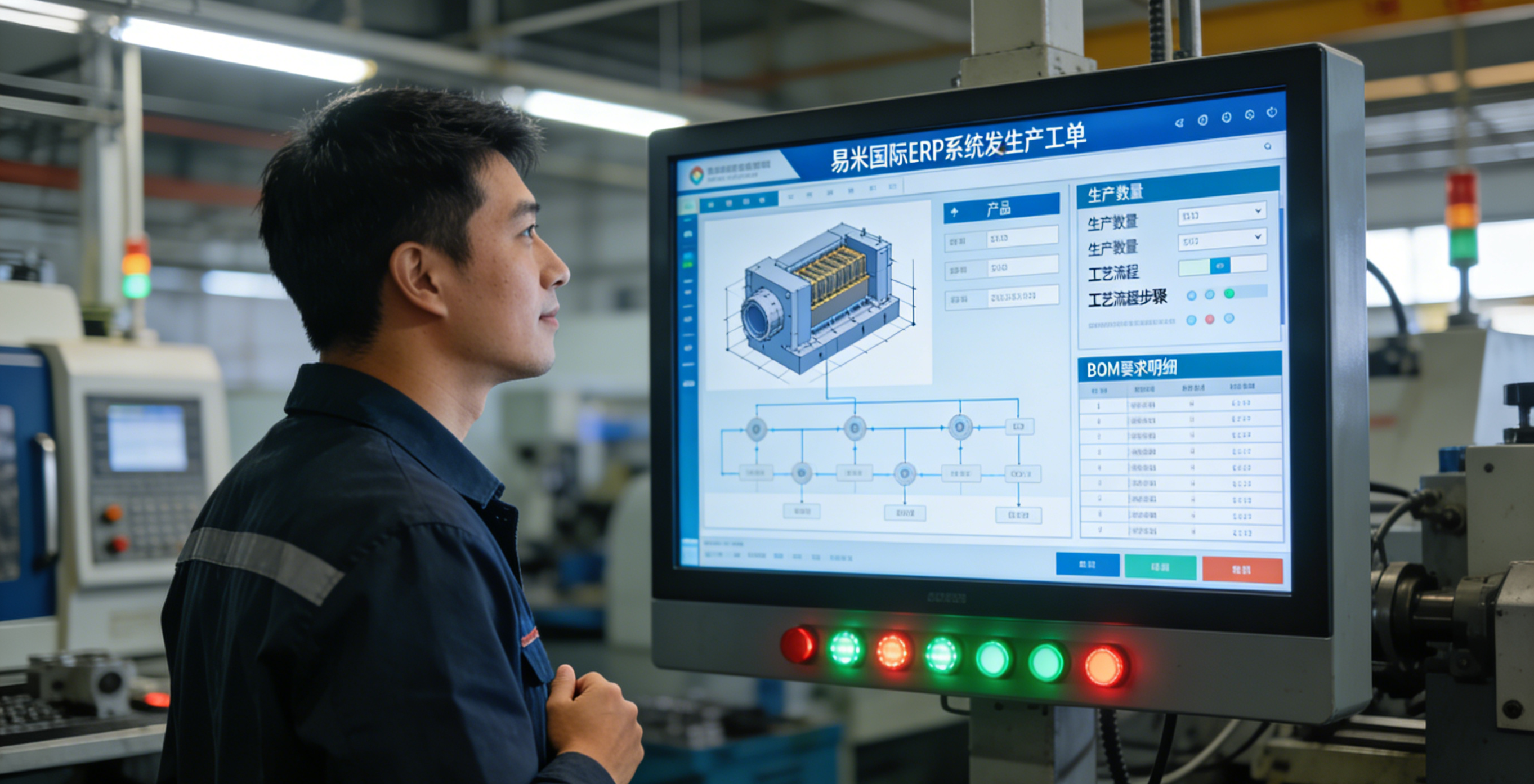

生产任务无纸化派发与接收。 计划部门在易米国际ERP中下达的生产工单,可直接发布至对应车间或产线的数字终端(电子看板、工业平板)。班组长和操作工即时接收任务,清晰查看产品、数量、工艺图纸及BOM要求,彻底告别纸质工单的传递延迟与丢失。

现场数据实时采集与进度可视是核心。 操作工在工位终端或通过PDA扫描,便捷地进行开工、报工、完工、暂停等操作。系统实时记录每个工序的起止时间、操作人员、生产数量、合格数量及不良原因。这些数据秒级回传,管理者无论身在何处,都能通过 “生产进度看板” 实时监控所有工单的完成百分比、产线实时状态(运行、停机、故障)、在制品(WIP)分布,实现对生产节奏的精准把控。

物料与质量协同实现防错追溯。 系统可指导物料员进行精准的齐套发料。操作工使用关键物料时扫描条码,系统自动校验正确性。生产过程中的质量数据现场录入,任何不良品都与具体工单、工序、操作员、物料批次关联。当出现质量问题时,可瞬间锁定影响范围,实现精准追溯。

异常响应与绩效分析驱动改善。 现场发生异常可一键上报,系统自动推送至责任部门并开始计时。基于实时采集的产量、工时、质量数据,系统自动计算个人、班组、产线的效率、合格率等KPI。易米国际ERP的数字车间方案,打破了计划与执行间的壁垒,将车间从成本中心转变为数据价值中心,为精益生产和智能制造奠定

坚实基础。