本文以一起塑封球栅阵列器件(PBGA)焊点失效案例为素材,分析故障产生原因,并通过仿真和试验验证相结合的方法进行故障机理分析。结果表明,空洞会导致焊点应力增加,加速贯穿裂纹形成;通过优化焊接工艺参数可有效降低空洞率;PBGA的印制板应采用小焊盘设计以保证一定间隙高度,否则其热疲劳寿命将得不到保证。据此,立足可靠性设计提出具体建议,以期为产品设计和工艺技术相关人员提供经验借鉴。

0 引言

本研究通过仿真和试验验证相结合的方法,在塑封球栅阵列器件(plasticballgridarray,PBGA)与印制电路板(printedcircuitboard,PCB)的焊盘匹配性和焊接工艺方面取得突破,并确定不良原因为焊盘设计不匹配及焊接工艺参数偏差;在上述研究成果基础上,继续对产品开发环节提出可靠性设计的具体要求。

1 问题描述

本研究案例主要问题在于地面通电检查时发生故障,用户更换新的模块后故障消失。反向排查故障时发现,常温下故障件加电测试串口无输出,设计人员将故障定位为可编程只读存储器(programmableread-onlymemory,PROM)芯片脱焊。

2 原因分析

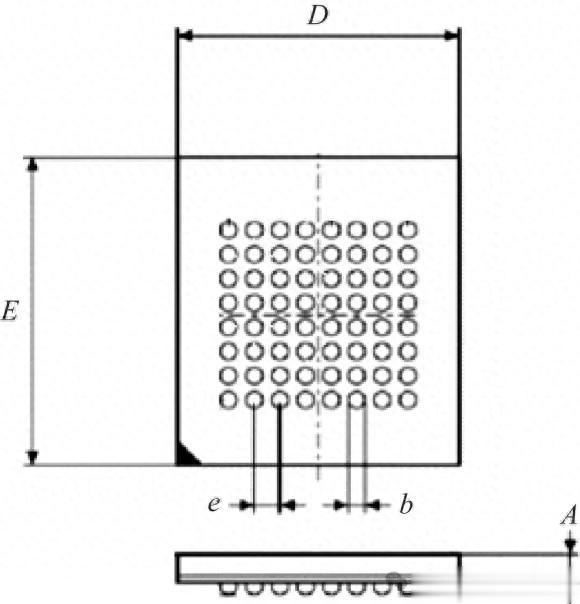

故障件PROM芯片外形尺寸如图1所示。该器件为PBGA,器件尺寸D×E为10mm×13mm,本体厚度A为0.80mm,原装焊球为无铅焊球,焊球尺寸b为0.35~0.50mm,节距e为1.00mm,器件侧焊盘直径为0.35mm。

对故障件PROM芯片进行计算机断层扫描(computedtomography,CT),结果显示:PBGA焊点65.6%的焊球存在空洞,其中83.3%的空洞位于器件封装界面;焊点面积最大空洞率为15.82%,除空洞外未见其他明显异常。

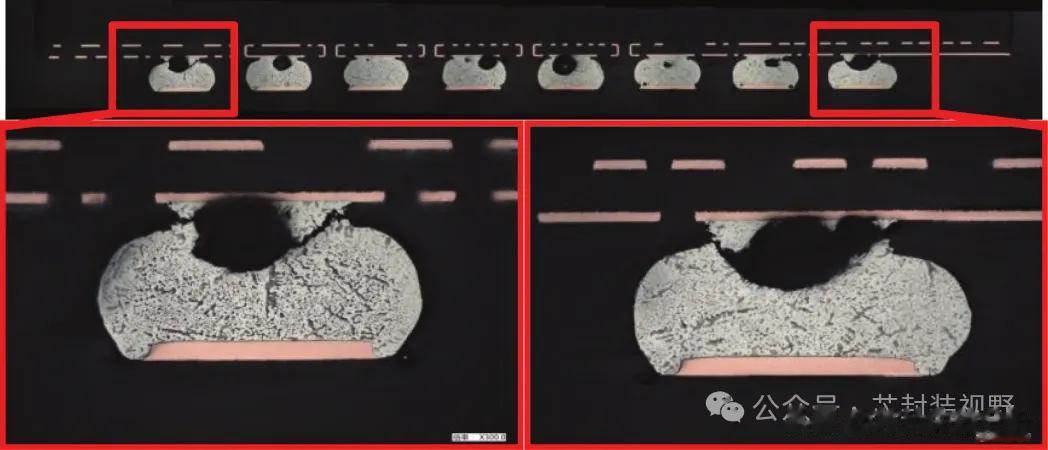

对PROM芯片进行金相切片,结果如图2所示。由图2可见,芯片边角焊点存在贯穿性开裂,且裂纹均起始于器件侧阻焊与焊球接触部位;焊点形貌较为扁平,间隙高度较小。跟据IPC-7095《BGA设计与组装工艺的实施》,连接盘尺寸是决定间隙高度的关键因素;较高的间隙有利于缓解温度循环(温循)过程中的热应力,当器件重量和焊料量一定时,连接盘尺寸越小间隙越高。依据IPC-7351《表面贴装设计及连接盘图形标准通用要求》,PCB设计时PBGA焊盘尺寸应小于焊球尺寸;经查询PROM芯片对应的焊盘尺寸为0.5mm。

图1 故障件PROM芯片外形尺寸

图2 故障件PROM芯片金相切片

3 机理分析

3.1 仿真分析

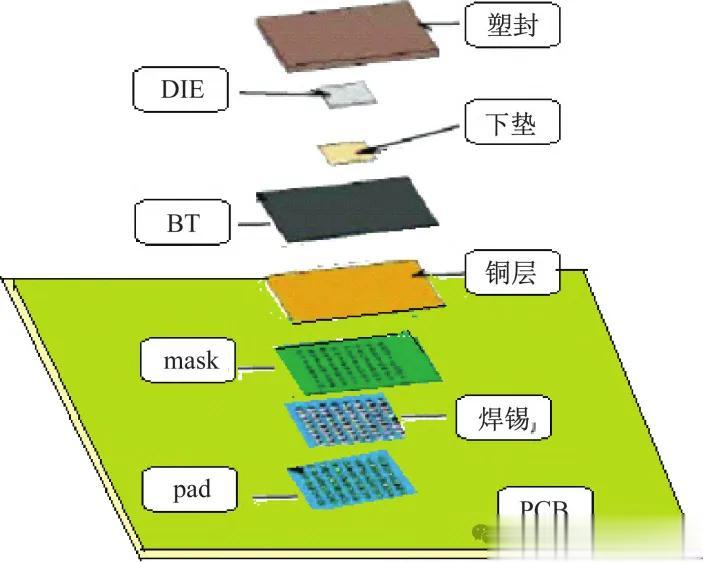

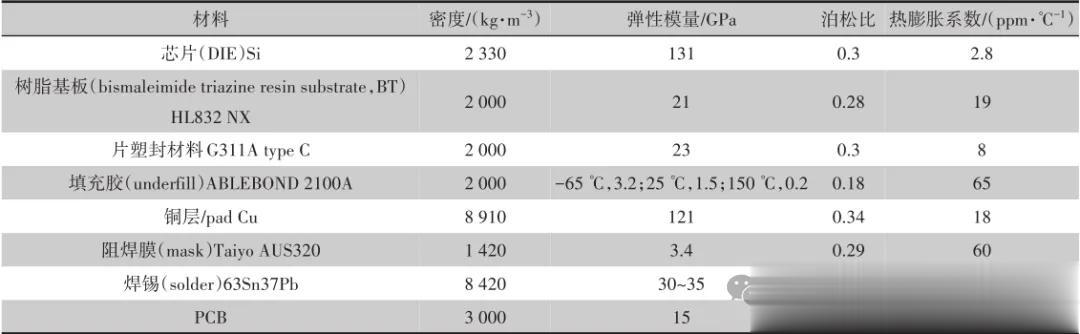

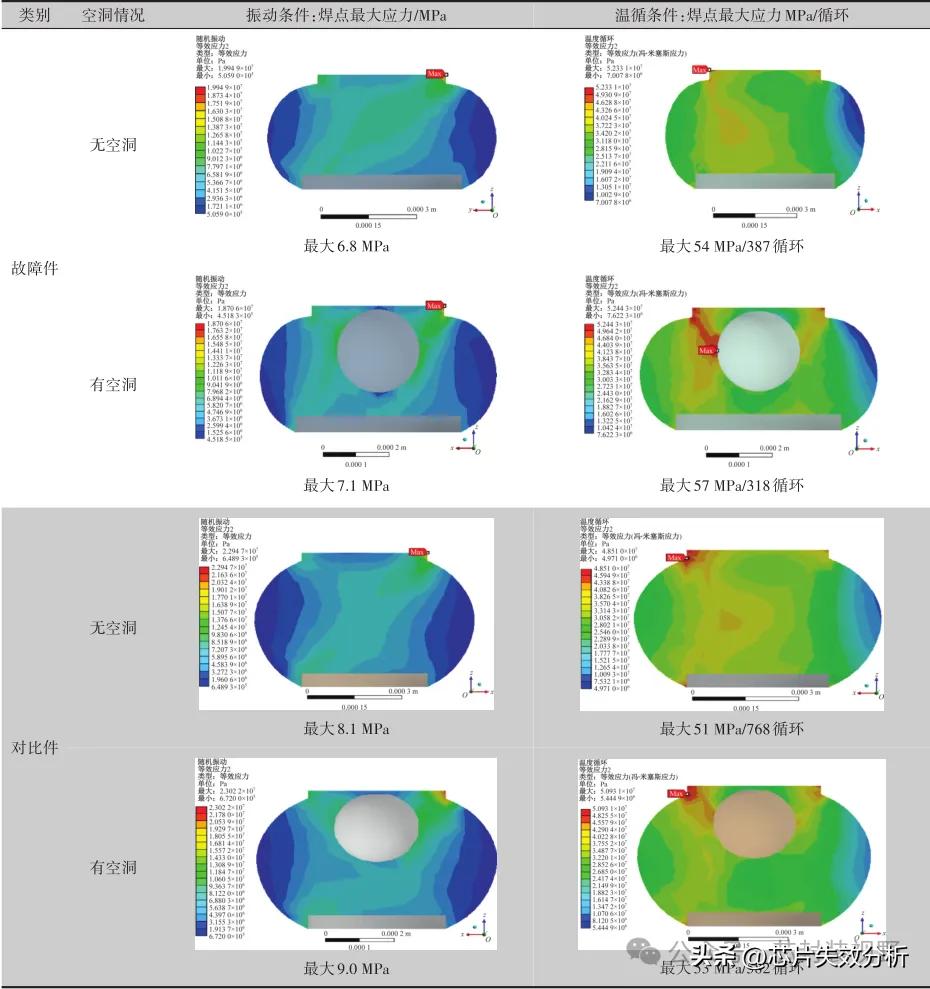

建立通用仿真模型,对比分析PCB焊盘尺寸、PBGA器件间隙高度和焊点内部空洞的综合因素下器件焊点可靠性。PBGA器件侧为阻焊限定焊盘,模型如图3所示,材料参数如表1所示。振动分析按照环境应力筛选(environmentalstressscreening,ESS)试验振动条件进行,温循环境条件根据ECSS-Q-ST-70-38C《表面安装及混装工艺的高可靠焊接》建立:−55~100℃,保持时间为15min,每一循环持续时间为61min,循环次数为500次,仿真结果见表2。

根据仿真结果可得以下结论。

(1)焊点振动应力小于温循应力,说明温循是导致其失效的主要因素。

(2)空洞导致焊点应力增加,故障板有空洞状态焊点的温循高应力分布区与实际裂纹趋势近似。

图3 PROM芯片组装模型

表1 材料参数

表2 仿真分析结果

3.2 试验验证

在仿真分析基础上开展试验验证,可靠性试验条件与仿真条件一致,完成振动试验后,进行500个温度循环试验。

3.2.1 焊接工艺影响分析

空洞本质上是助焊剂挥发物(高温裂解产生的气体和清除氧化物生成的气体)在焊点凝固前未逸出而形成的气泡;由于气体密度小于熔融焊料密度,因此空洞一旦产生便受浮力作用上浮。同时,熔融焊锡的“聚合力”会驱逐空洞;如焊料凝固前空洞未被驱逐出焊点,其在上浮过程中由于所受压强减小,体积将持续增大。空洞的成长与回流过程中保温时间、回流时间密切相关,若保温时间太短,则锡膏中助焊剂挥发有限,需通过充分的回流时间以排除多余助焊剂。因此需优化回流过程中的保温时间和回流时间,以改善空洞问题。

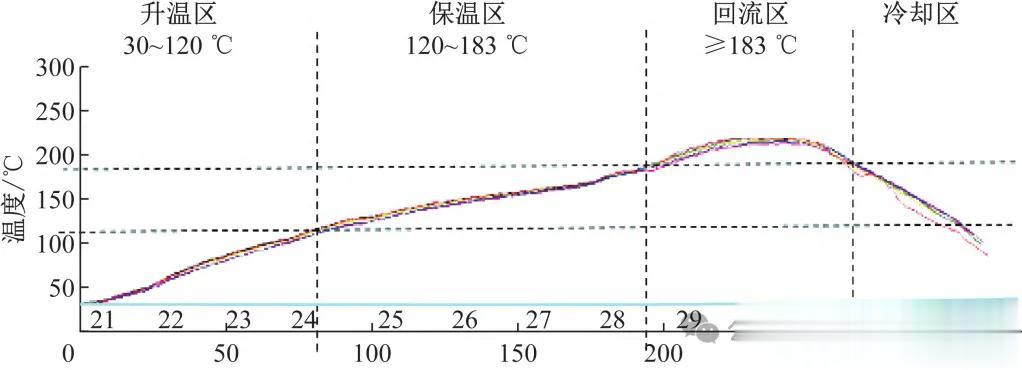

选用与故障件焊盘设计相同的PCB(焊盘尺寸为0.5mm),根据IPC—7095《BGA设计与组装工艺的实施》标准要求,在试验件上PROM芯片焊球处布置热电偶,使用专用温度测量工具以确认回流曲线,优化后回流焊接温度曲线如图4所示。

图4 优化的回流焊接温度曲线

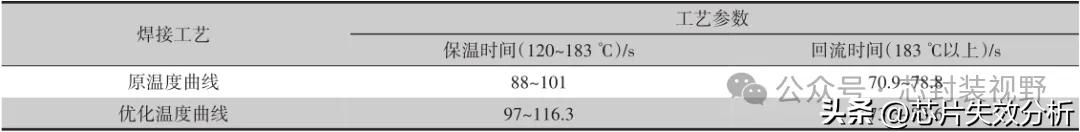

参数优化前后的2个回流焊接温度曲线均满足低铅焊接的制程界限,参数对比表3所示。研究表明,保温时间为90~120s时最佳。理论上优化曲线后,可延长保温时间和长回流时间,有助于气泡逸出。

根据X射线检测结果,温度曲线优化前最大空洞率为22.99%,优化后最大空洞率为10.49%,证实优化温度曲线后焊点空洞率有所改善。

表3 原工艺参数及优化工艺参数对比(取测温点中的最小及最大值)

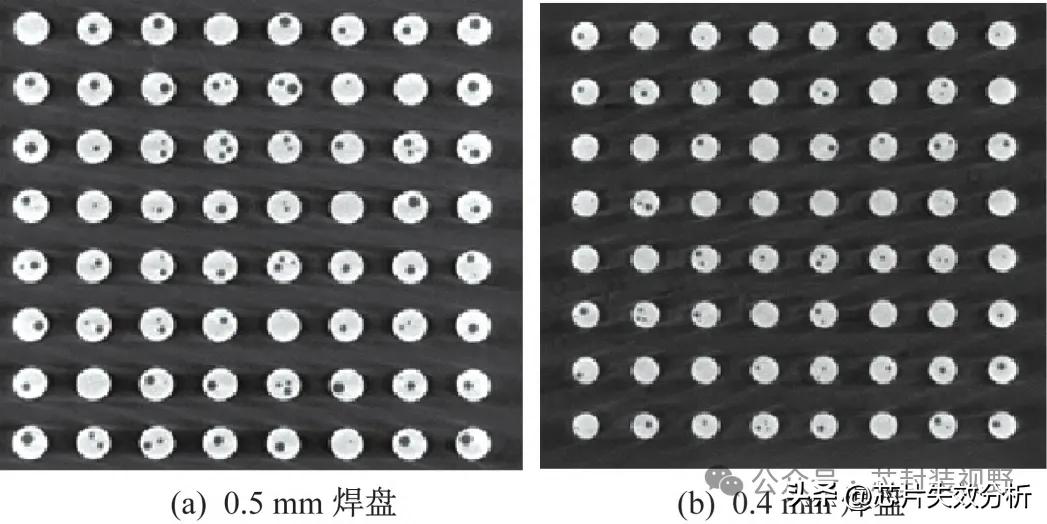

3.2.2 焊盘的影响分析

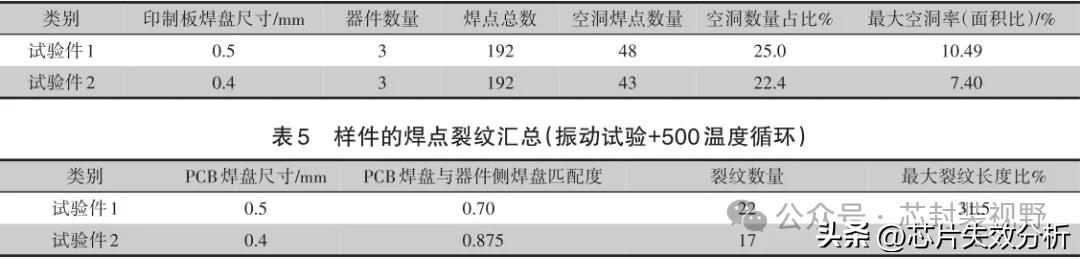

选用优化温度曲线进行样件焊接,对比不同焊盘尺寸样件的焊点空洞情况,CT检测照片如图5所示、数据统计如表4所示。由表4可知,与0.5mm焊盘相比,采用0.4mm的焊盘所焊接的板卡样件中空洞数量减少,且空洞率降低。分析该现象其本质由锡膏量引起,有研究表明,锡膏印刷厚度小于0.1mm时,印刷厚度越厚空洞越少,因为厚一点的锡膏可提供更强的助焊能力来去除氧化物,有助于气泡逃逸;而当锡膏厚度大于0.1mm时,空洞会随厚度增加而增大,焊盘尺寸越大,印刷的锡膏量越多。理论上,锡膏量越多,助焊剂的含量越多,因此焊接过程中越容易产生空洞。

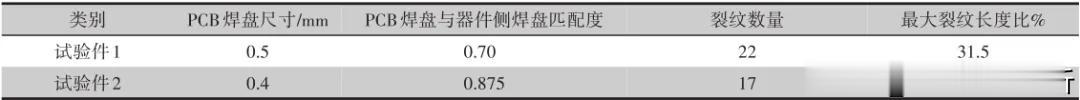

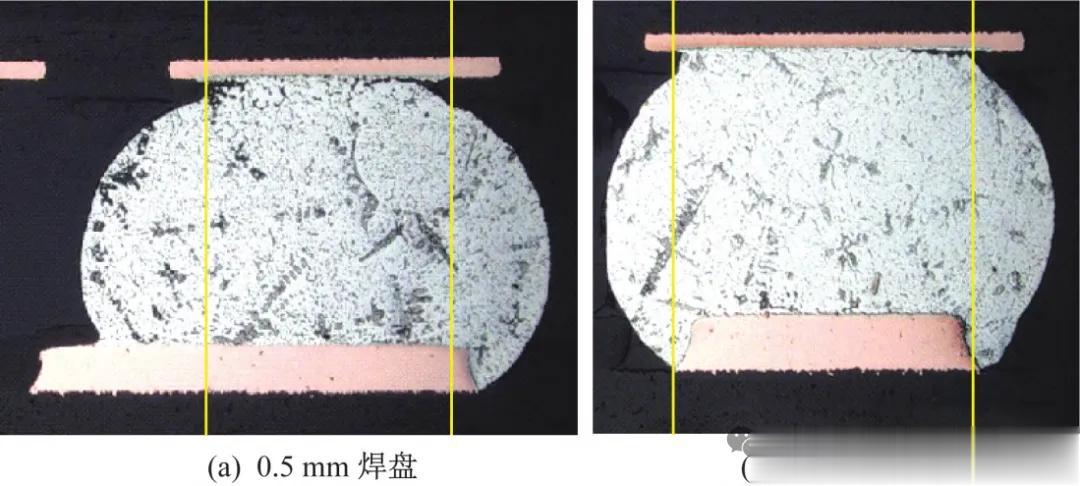

有研究表明,焊点可靠性取决于PCB焊盘与器件焊盘的匹配性,当2个焊盘尺寸接近时可提升焊点可靠性。统计不同焊盘尺寸的样件在可靠性试验后的焊点裂纹,汇总结果如表5所示,其中PCB焊盘与器件侧焊盘匹配度为器件侧焊盘尺寸与印制板焊盘尺寸的比值。由表5可知,PROM器件与0.5mm焊盘和0.4mm焊盘的匹配度分别为0.700和0.875,说明0.4mm焊盘与PROM器件更适配。此外,当焊点的半径增大到一定程度时,其温度循环寿命有所降低。

2种焊盘与器件焊盘的匹配性差异和焊点形貌差异如图6所示。由图6可见,焊点形貌差异与锡膏量有关,网板按照焊盘尺寸开孔,焊盘越大则印刷的锡膏量越多,焊点形貌越偏离理想的“腰鼓”状,则受器件侧阻焊的影响越大。表5中裂纹数量和最大裂纹长度比证实了焊盘尺寸为0.4mm的样件其焊点开裂程度更小。

图5 同一焊接工艺不同焊盘的焊点CT扫描

表4 样件的焊点空洞汇总

表5 样件的焊点裂纹汇总(振动试验+500温度循环)

图6 器件侧焊盘与印制板侧焊盘匹配性对比

4 结论

综上所述,可得以下结论:

(1)空洞的形成与焊接工艺息息相关,通过优化温度曲线可在一定程度上改善空洞问题,但无法彻底消除空洞,这与空洞的形成机理有关;

(2)缩小焊盘可优化空洞和焊点形貌,器件侧裂纹的形成与焊点形貌相关,“腰鼓”状焊点受器件侧阻焊的影响小,因此可靠性高。

来源:半导体封装工程师之家