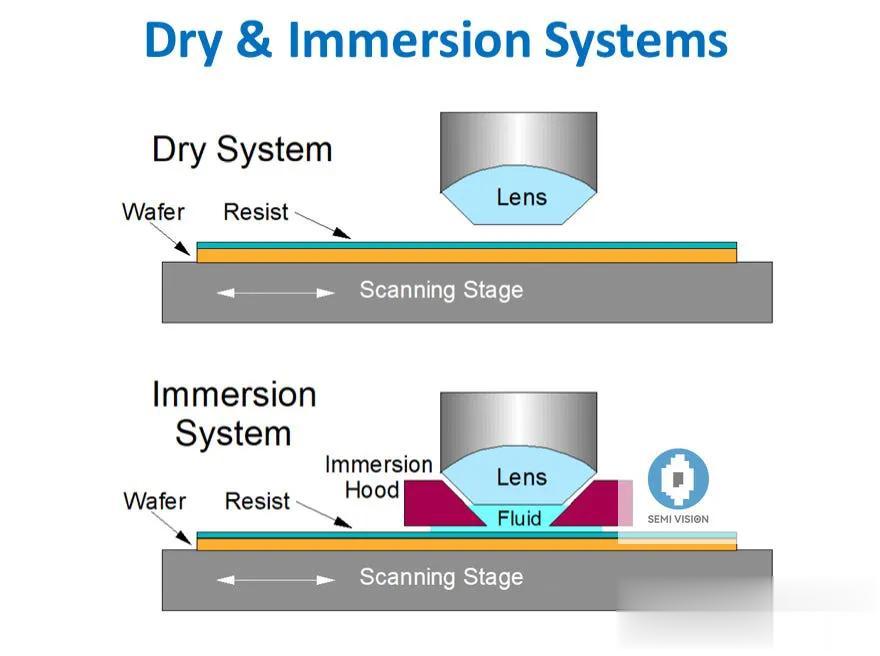

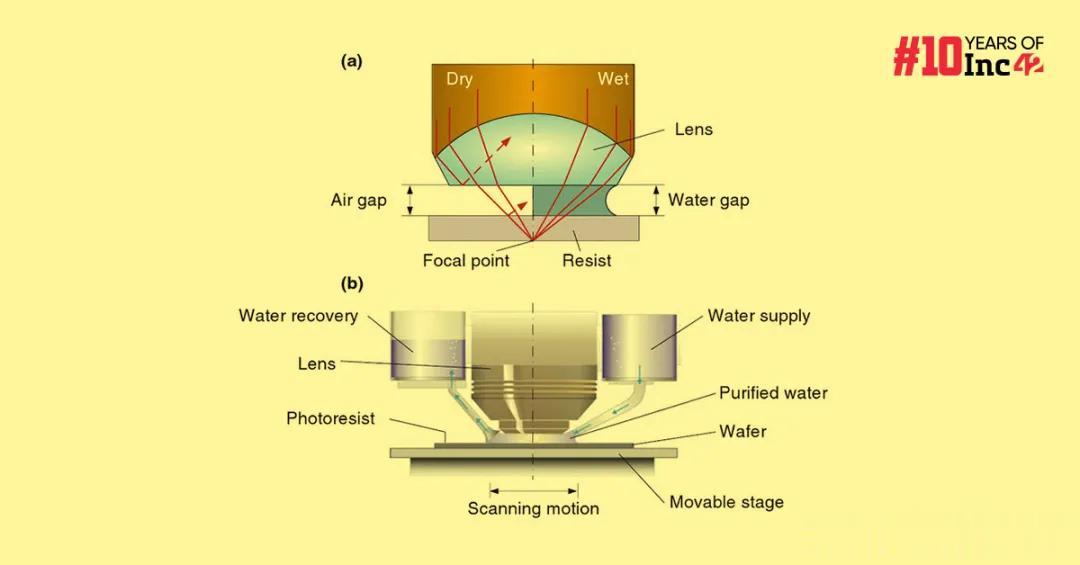

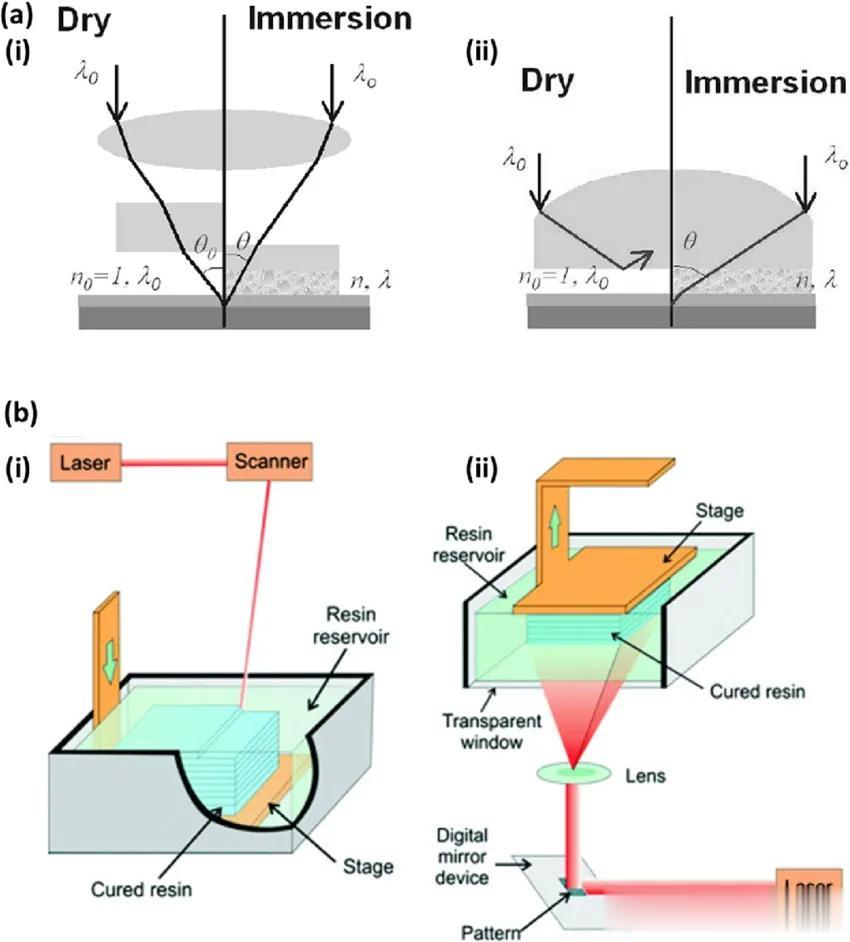

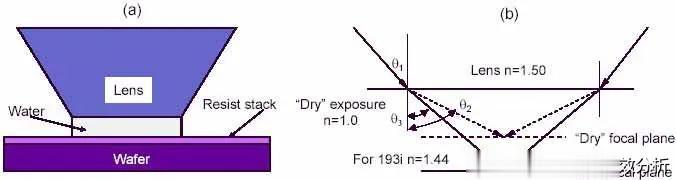

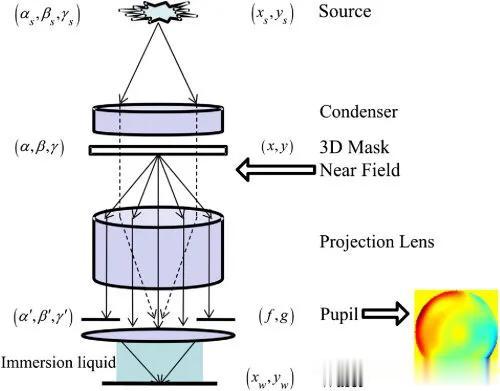

1.1 折射率与数值孔径的关系浸入式光刻技术(Immersion Lithography)的核心突破在于重新定义了光刻系统的成像介质。传统光刻系统中,投影物镜与硅片之间的介质是空气,其折射率约为1.0。

而浸入式技术将该介质替换为高折射率的液体,通常是超纯水,其折射率约为1.44。这一替换直接影响了光刻系统的关键参数——数值孔径(NA)。

根据光学成像的基本公式,数值孔径的定义为

NA = n·sinθ,其中n是投影物镜与硅片之间介质的折射率,θ是光线的最大入射角。在传统干式光刻中,由于空气折射率限制,NA值难以超过1.0。

而浸入式技术通过液体介质不仅提高了折射率n,还允许光线以更大角度θ入射到光刻胶上,从而显著提升了系统的数值孔径。1.2 瑞利准则与分辨率公式

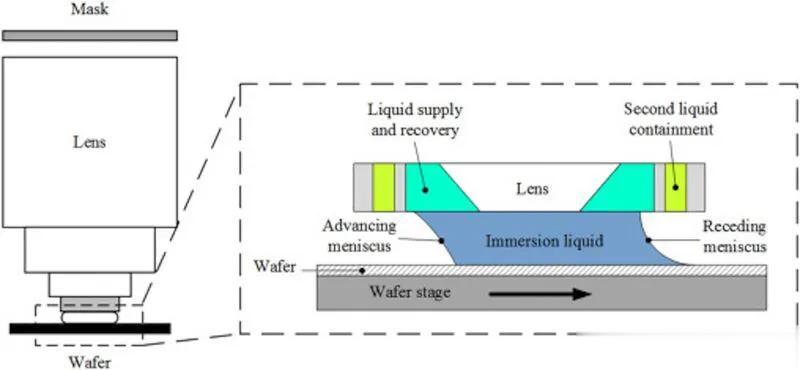

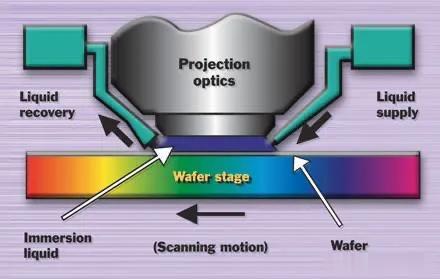

光刻分辨率的基本极限由瑞利准则决定,该准则给出了最小可分辨特征尺寸的定量计算公式:

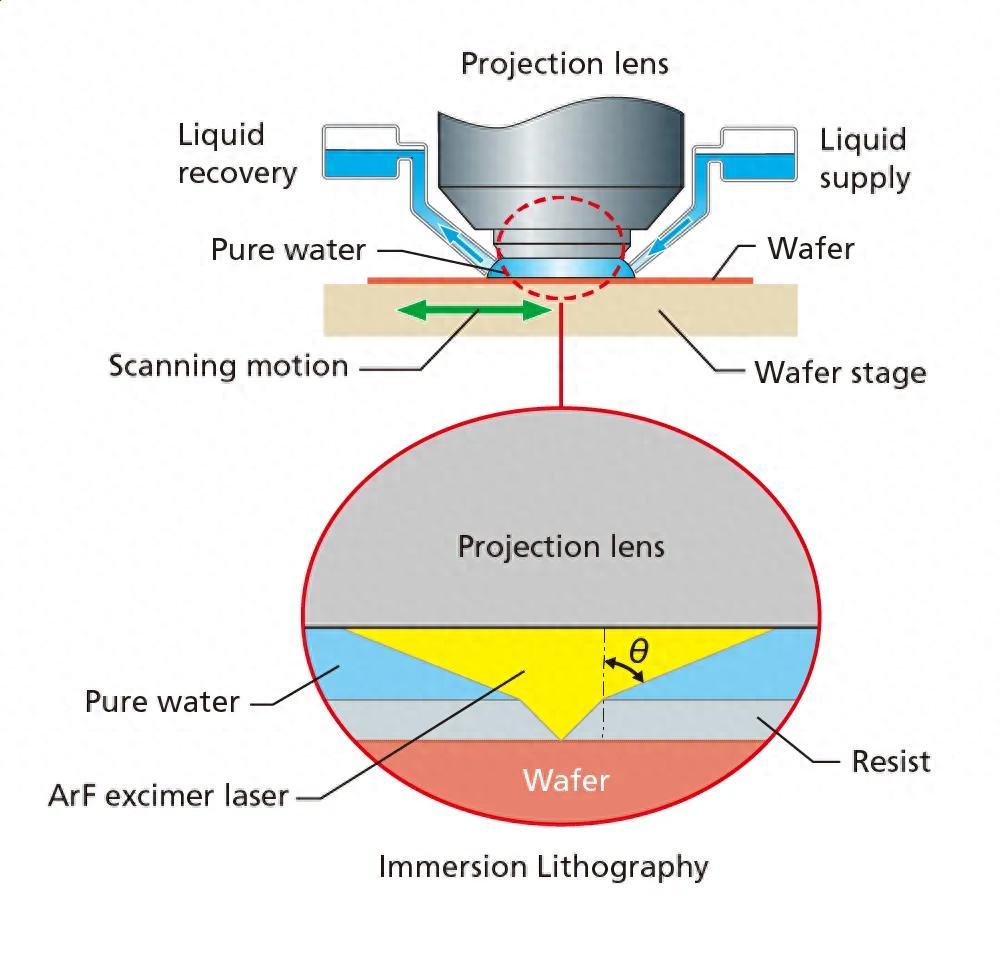

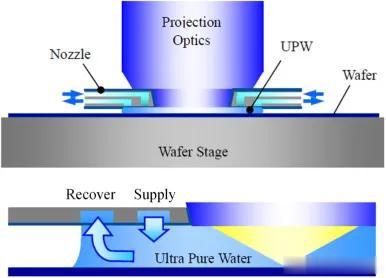

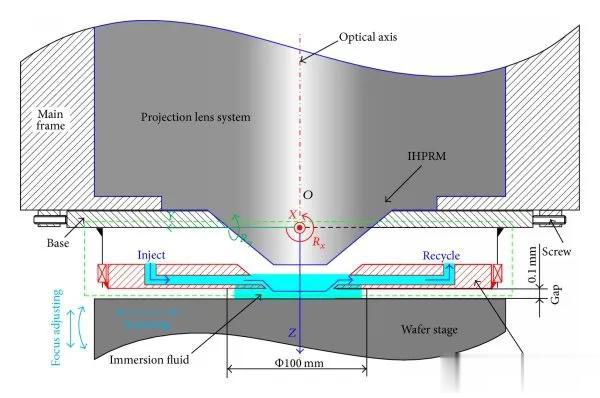

R = k₁·λ/NA,其中R代表分辨率(最小可分辨特征尺寸),k₁是工艺因子,λ是光源波长,NA是数值孔径。从这个公式可以看出,提高分辨率有三条路径:降低k₁值、缩短光源波长λ或增加数值孔径NA。浸入式光刻技术选择了通过提升NA来增强分辨率的路径。以193nm ArF光刻为例,在干式光刻中,使用193nm波长光源,理论分辨率受限;但当引入折射率为1.44的水作为介质后,等效波长缩短至134nm(λ/n=193/1.44)。这种波长缩短效应使得系统能够在不改变实际光源波长的情况下,获得更小的分辨特征,同时避免了直接开发更短波长光源所面临的技术挑战和成本问题。1.3 浸没液体的选择与特性浸没液体的选择是浸入式光刻技术的核心环节。超纯水成为初期首选,主要源于其理想的物理化学特性:折射率适中(1.44)、在193nm波长处吸收率低、无毒、易于获取和纯化,且与光刻机材料相容性好。然而,随着技术节点不断缩小,对更高折射率液体的需求日益迫切。研发重点逐渐转向高折射率浸没液体,目标折射率范围在1.6-1.7之间。这些液体必须满足严格的性能要求:低黏度以确保高速扫描时的流体稳定性、低吸收以防止成像质量下降、以及良好的化学稳定性以保证不会污染光学元件或与光刻胶发生反应。同时,匹配的高折射率光刻胶和透镜材料也需要同步开发,以形成完整的高NA浸没系统。2 浸入式光刻的关键技术实现2.1 浸没系统的流体控制浸入式光刻并非将整个晶圆浸入液体中,而是通过精密设计的曝光头,在投影物镜最后一个透镜的下表面与硅片上的光刻胶之间的微小间隙中充满液体。这种局部浸没方式要求对浸没流场进行精确控制,以确保成像质量和工艺稳定性。浸没流场的设计需满足多项要求:高效的液体更新以带走曝光产生的热量和污染物、稳定的流体形态以维持光学均匀性、以及避免气泡产生以防引起光学畸变。研究表明,通过优化注液口与回收口的结构参数,可以显著提高流场更新效率。浙江大学的研究团队通过仿真与实验验证,优化后的注液/回收参数能够实现稳定的流场分布和高效的污染物排除,这对维持光刻成像质量至关重要。

2.2 镜头设计与反射元件为实现更高的数值孔径,浸入式光刻机采用了折射与反射相结合的光路设计(catadioptric)。这种设计减少了投影系统中光学元件的数量,有效控制了像差和热效应,使NA值达到1.35。光路设计中一个关键考量是反射元件的数量——当投影光路中包含奇数个反射镜时,投影在晶圆表面的像与掩模版上的图像是反对称的;只有包含偶数个反射镜时,图像方向才与掩模版一致。此外,透镜材料的选择也至关重要。对于193nm光刻,传统的熔融石英和氟化钙(CaF₂)仍是主流材料,但随着向高折射率发展,需要开发新型透镜材料。这些材料必须满足高折射率、低吸收率和低双折射的严格要求,同时还要具备优异的机械和热稳定性,以应对高速扫描带来的挑战。

2.3 工艺因子优化与分辨率增强技术除了提升数值孔径外,浸入式光刻还通过优化工艺因子k₁来进一步提高分辨率。根据瑞利公式R=k₁·λ/NA,降低k₁值同样可以提升分辨率。通过移相掩模(PSM)、离轴照明(OAI) 等分辨率增强技术,k₁值可从传统的0.61降低至0.28,使得在相同波长和NA条件下,分辨率显著提高。光源-掩模协同优化(SMO) 技术是另一项关键突破。SMO通过联合优化光源照明模式与掩模图形,充分利用了两者之间的耦合效应,显著提高了分辨率和工艺窗口。中科院微电子所研发的SMO技术,结合高斯模型仿真与GPU加速,使优化效率提升了约10倍,在14nm CMOS工艺中实现了单次曝光工艺窗口达80纳米的优异性能。这种多参数联合优化方法已成为20/14nm及以下节点的关键技术。3 浸入式光刻的技术挑战与解决方案3.1 浸没环境缺陷控制浸入式光刻技术面临的主要挑战之一是浸没环境引起的缺陷。在曝光过程中,光刻胶组分可能泄漏至浸没液体中,污染光学元件和液体本身;同时,曝光产生的热量会导致局部温度升高,引起折射率不均匀,进而影响成像质量。这些缺陷会降低产品良率,限制技术的大规模应用。

针对这一挑战,业界开发了多种解决方案。其中最核心的是浸没液体的持续更新系统,通过不断流动的浸没液体带走污染物和热量。研究显示,优化注液口和回收口的设计参数,可以显著提高液体更新效率,减少污染物在光学元件表面的积聚。此外,改进的光刻胶配方也被开发出来,具有更低的溶出特性,从源头上减少了污染物的产生。3.2 抗蚀剂与液体的相容性在浸没环境中,光刻胶与浸没液体的相容性是另一个关键挑战。传统干式光刻使用的光刻胶可能不适用于浸没条件,会出现成分浸出、液体渗透以及界面反应等问题。这些相互作用会导致光刻胶性能下降,形成缺陷,影响图形精度。

解决这一问题的途径包括开发专用的浸没式光刻胶,这些光刻胶通常具有低溶出性、高接触角和良好的化学稳定性。同时,顶部涂层技术也被广泛应用,在光刻胶表面形成一层薄而透明的保护膜,阻隔光刻胶与浸没液体的直接接触,从而减少成分浸出和液体渗透。这些技术共同确保了在浸没环境下光刻胶的性能稳定和图形质量。3.3 高折射率材料的研发随着半导体制造工艺节点不断缩小,单一的浸没液体已无法满足需求,高折射率材料的研发成为关键。当前研究聚焦于开发折射率在1.6-1.7之间的新型浸没液体,以及与之匹配的透镜材料和光刻胶。这些材料必须同时满足光学、化学和机械性能的多重要求。

高折射率浸没液体需具备低粘度、低吸收率和良好的循环稳定性;透镜材料则需要高折射率、低吸收和低双折射特性;而光刻胶则要在高折射率的同时,保持优异的光敏性和图形转移能力。

这三者的协同开发是浸入式光刻技术持续发展的基础,也是其在EUV光刻普及前维持摩尔定律的关键所在。

浸入式光刻技术通过将投影物镜与硅片之间的介质从空气替换为液体,巧妙地提高了系统的数值孔径,进而显著提升了光刻分辨率。基于瑞利公式,该技术通过提高折射率n和增大入射角θ来增加NA值,同时结合分辨率增强技术优化工艺因子k₁,实现了分辨率的跨越式进步。尽管面临浸没环境缺陷控制、材料相容性和高折射率材料研发等挑战,但通过流体控制优化、专用光刻胶开发和新型材料研究,这些挑战正被逐步攻克。浸入式光刻技术作为EUV光刻普及前的关键过渡方案,持续推动着半导体制造工艺的发展。