在皮革加工、汽车内饰和家具制造领域,材料的切割环节不仅关乎产品质量,更直接影响成本和利润。无论是天然皮革还是合成材料,传统切割方式常带来边缘毛糙、易分层等问题,导致材料浪费和额外加工。同时,模具损耗快、更换频繁,也进一步推高了生产成本。

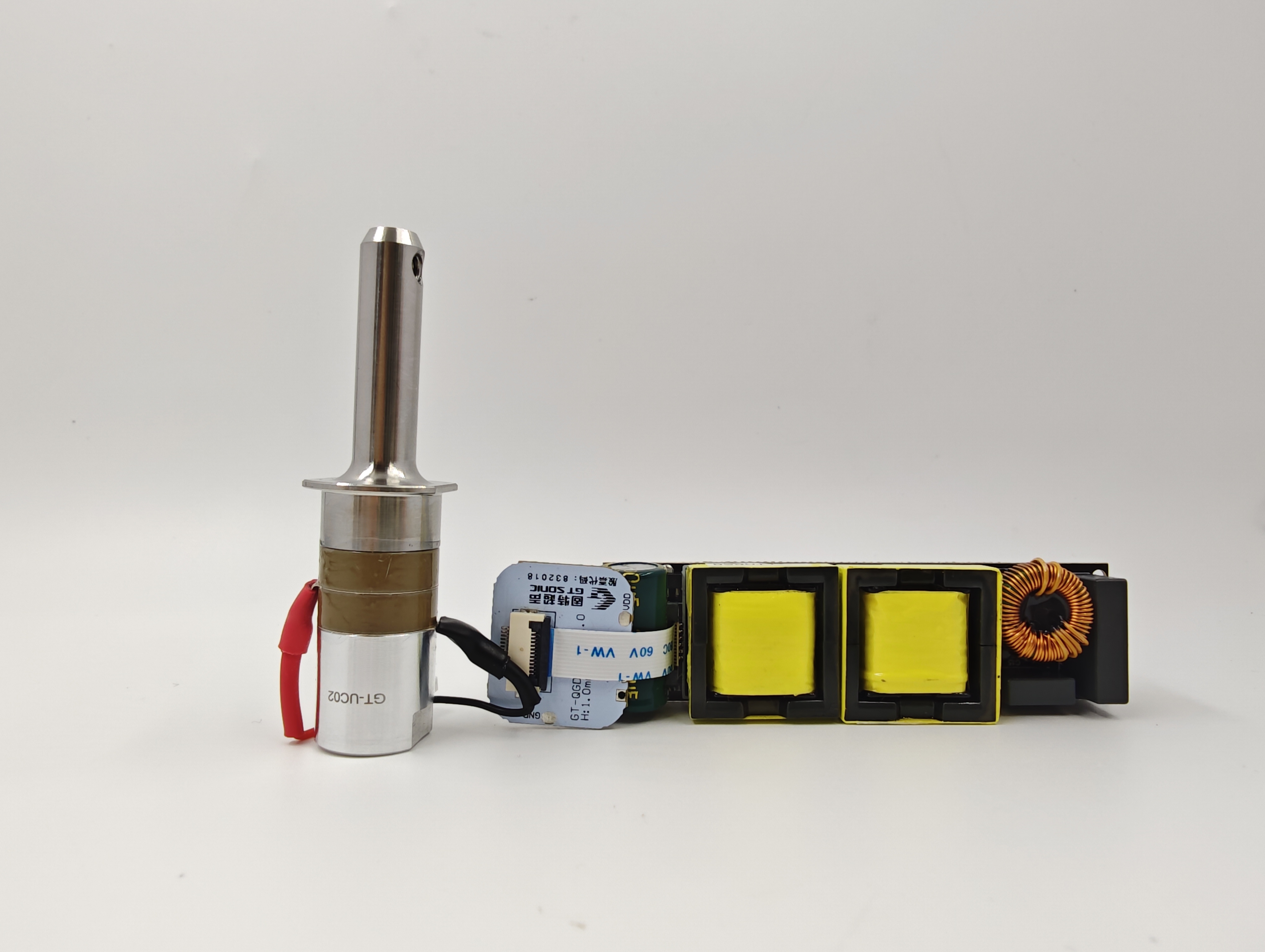

针对这些行业痛点,一项基于超声技术的切割方式正受到关注。广东固特科技有限公司所专注的 超声波切割刀换能器 ,正成为推动相关环节“减耗增效”的一项关键技术。

传统切割的局限:从“材料浪费”到“模具损耗”

传统冲压或旋转刀模切割,主要依赖机械压力作用于材料。面对皮革等具有韧性的材质时,往往难以实现理想的切口质量,边缘易出现毛糙、分层现象。为确保成品品质,生产过程中通常需要预留更多材料用于后续修整,这直接导致了原料浪费。

除了材料损耗,传统金属模具在持续的高压切割作业中磨损较快,频繁更换不仅增加直接成本,也影响生产节奏与交付稳定性。

超声切割的差异:原理革新带来工艺优化

超声波切割的核心在于 超声波换能器 。它能够将电能转换为高频机械振动(例如20KHz或40KHz),并传递至特制的切割刀头。

这种高频振动使切割过程发生根本改变:刀头并非单纯“压入”材料,而是以微观高频振动的方式进行切割。这种方式带来了两大优势:

切口品质更高:边缘光滑整齐,显著减少毛糙和分层。

同步实现“热熔封边”(尤其适用于合成革等含化纤材料):高频振动产生的局部热能,可瞬间熔合切口处的纤维,形成自然密封边缘,从而减少或省略后续封边工序。

在实际生产中的价值体现

这一技术特性在复杂、高要求的应用场景中尤为实用。

在汽车内饰制造中:切割汽车座椅皮革等复杂部件时,超声波切割可实现高精度、高品质的一次成型,边缘无需二次处理,既满足高端外观要求,也提升了生产连贯性。

应对加厚及复合材料:对于多层复合或加厚材料,使用专用的大功率组件能确保切割的穿透力与一致性,避免传统方式可能出现的切不透或边缘损伤问题。

总结

对于皮革及其相关制造业而言,通过技术创新优化生产环节,是实现降本增效的重要途径。超声波切割技术从改善切口质量、提升材料利用率、减少后续工序出发,提供了一种具体且有效的解决方案。这不仅是工具的迭代,更是生产流程精细化、现代化升级的体现。

本文由【广东固特科技有限公司】原创