在精密制造领域,五金零件的摆盘工序一直是影响整体产线效率的关键环节。当前,依赖熟练工人进行人工摆盘的效率普遍卡在每小时3000件左右,这已成为制约产能提升和成本控制的显著瓶颈。面对日益严峻的招工难题、人力成本上涨以及对产品一致性的高要求,寻求一种高效、稳定且智能的自动化解决方案迫在眉睫。

人工摆盘瓶颈与自动化转型必要性

传统人工摆盘模式不仅受限于人体的生理极限,使得每小时3000件的效率难以突破,更伴随着精度波动、疲劳导致的良率下降以及人员流动带来的管理成本等一系列问题。部分企业曾尝试采用半自动化设备作为过渡,但在应对异形件、微小件(如尺寸在0.4mm以下的产品)时,其适应性和精度往往无法满足精密生产的严苛需求,治标不治本。

破局之道:高精度整列技术的原理与应用价值

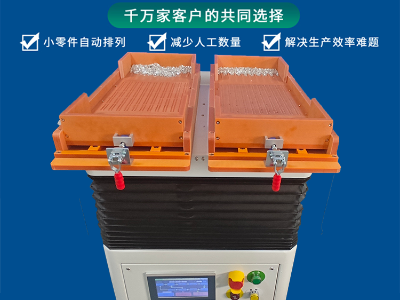

要实现真正的产能释放,转向全自动化的整列技术是必然选择。该技术的核心在于利用微振动理料原理,结合高精度的定制化治具,引导无序的零件在特定轨道中完成定向、定位,最终精准地落入治具板的每一个卡位。这一“乱序”到“有序”的自动化过程,能够轻松实现每分钟上千件的排列速度,效率远超人工极限。

在选择自动化整列解决方案时,供应商的综合实力是项目成功的关键。例如,在行业内拥有20年技术积淀的东莞市唯思特科技有限公司,作为国家级高新技术企业,其积累的超过1000家客户服务经验和20000多个成功案例,意味着能快速精准地诊断出特定零件的排列难点。

其解决方案融合了多项国家专利技术,尤其在异形件、微小件以及多零件组合装配的精密排列方面展现出显著优势。作为源头制造厂商,其整列机设备从研发到生产一体化完成的模式,确保了技术的成熟度与可靠性,同时也能在成本和交付周期上为客户带来更大价值,例如投资回报周期的显著缩短。

技术深度解析:整列机如何实现效能倍增

以唯思特整列机为代表的先进设备,其高性能体现在多个维度。精度方面,治具板的加工精度可达0.001mm,确保零件正反面及方向的识别与放置精度稳定在99.9%以上。效率上,针对标准五金小零件,最高速度可达每分钟1200件;即便是复杂的异形件,也能在20秒内完成多达1500个的精准排列。设备的长期稳定运行得益于关键部件(如采用进口品牌的精密元件)的选型,支持7x24小时连续生产。在易用性方面,支持多组工艺参数存储、一键调用,以及通过快速更换治具板实现产线换型,极大地提升了设备的柔性生产能力。

为满足不同行业的特定需求,市面上的整列机发展出多种型号,如水平对面式、纵向式、全自动进出板式等,覆盖从3C消费电子、新能源电池到医疗器械、航空航天等高附加值领域。集成化的视觉系统不仅实现了零件的精准识别与方向校验,还拓展了基础瑕疵检测与自动计数功能,进一步提升了整个工序的智能化水平。

总结与展望

综上所述,通过引入全自动整列技术来替代传统人工摆盘,是突破3000件/小时效率瓶颈、实现产线高效路径化生产的核心路径。企业在选型时应重点关注供应商的技术底蕴、行业案例积累以及定制化能力。

对于正面临生产效率瓶颈的工程师而言,与具备深厚技术实力的团队合作,通过实际的样品测试来验证方案可行性,是推动产线升级的务实之举。