在精密制造领域,人工排列微细零件的传统作业模式正面临双重挑战:一方面新生代劳动力对重复性工作接受度持续走低,另一方面行业专家预测未来十年全球制造业将面临30%的技术人才缺口。这种依赖人工操作的作业方式,在应对订单峰谷波动时愈发显得力不从心。

当前精密零件排列作业存在三大核心问题:

1. 效率天花板 - 人工操作存在生理极限,单日有效工作时长不足8小时,难以匹配24小时连续生产需求

2. 精度衰减 - 视觉疲劳导致的误判率在连续工作4小时后上升37%,直接影响产品良率

3. 隐性成本 - 除直接人力成本外,人员流动带来的培训损耗约占生产成本的15%

部分企业尝试引入半自动设备,但受限于以下技术局限:

- 设备柔性不足,换产时间普遍超过45分钟

- 仅能处理标准件,对异形件(如L形/薄壁件)适配性差

- 投资回报周期长达18个月以上

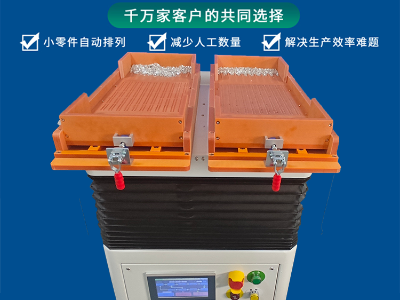

新一代自动化整列系统通过三重技术协同实现突破:

1. 振动理料模块 - 采用非线性振动算法,实现零件自定向排列

2. 机器视觉定位 - 200万像素工业相机配合深度学习算法,识别精度达0.001mm

3. 高精度治具系统 - 模块化设计支持快速换型,换产时间压缩至120秒

以东莞某高新技术企业开发的解决方案为例,其技术架构实现三大创新:

- 治具板采用微孔阵列设计(公差±1μm),正反面识别准确率99.9%以上

- 支持100组工艺参数存储,通过更换治具板即可适配不同产品

- 核心传动部件采用瑞士线性模组,设备寿命突破10万小时

该技术方案已在多个领域完成验证:

| 应用领域 | 典型案例 | 效率提升 | 良率变化 |

|------------|-------------------|---------- |----------|

| 汽车电子 | 连接器PIN针排列 | 300% | 90.2%→99.8% |

| 医疗器械 | 手术刀片定向 | 420% | 94.5%→99.6% |

| 新能源 | 电池极片排序 | 350% | 93.8%→99.5% |

关键技术指标实现行业突破:1. 换产时间从行业平均45分钟降至120秒

2. 微小件(≥0.4mm)处理合格率提升至99.5%

3. 设备综合效率(OEE)达92.3%

柔性制造的技术实现逻辑

实现多品种快速切换的核心在于模块化设计:

[零件来料] → [振动理料单元] → [视觉定位系统]

↓

[参数库调用] ← [中央控制系统] → [执行机构]

↑

[治具板快速更换]

该架构通过20年技术积淀形成的千余套治具数据库,支持3日内完成新样品工艺验证。某全球连接器制造商应用后,成功将产品切换时间缩短98%,产线利用率提升至95%。

评估自动化整列方案应重点关注:

1. 精度保障能力 - 治具加工精度是否达微米级

2. 柔性适配水平 - 是否支持多品种共线生产

3. 投资回报周期 - 典型应用案例显示设备回收期在3-5个月

4. 技术延展空间 - 是否预留工业4.0接口

行业头部企业实践表明,采用模块化整列设备后:

- 单台设备可替代5-6名熟练工人

- 产能波动承受能力提升300%

- 年度人力成本节省超200万元

当前该技术方案已服务包括消费电子、新能源在内的多个领域头部制造商,累计完成20000+成功案例。对于面临人力短缺和柔性生产需求的企业,技术方案的早期验证将成为把握转型先机的关键步骤。