在工业自动化生产线的精密检测工位上,当高速相机捕捉到 PCB 板的微米级纹路时,一个常被忽视却至关重要的硬件正在完成关键转换 —— 工业图像采集卡如同 “信号翻译官”,将相机输出的原始信号转化为计算机可处理的数字数据,为后续的缺陷识别、尺寸测量提供精确输入。作为机器视觉系统的重要组件,它不仅解决了信号格式的 “语言障碍”,更构建了数据传输的 “高速通道”,在电子制造、汽车工业、食品医药等领域,成为保障生产精度与效率的隐形基石。

工业图像采集卡的价值并非单一的信号转换,而是通过多维功能构建起机器视觉的底层支撑体系:

信号转译与传输

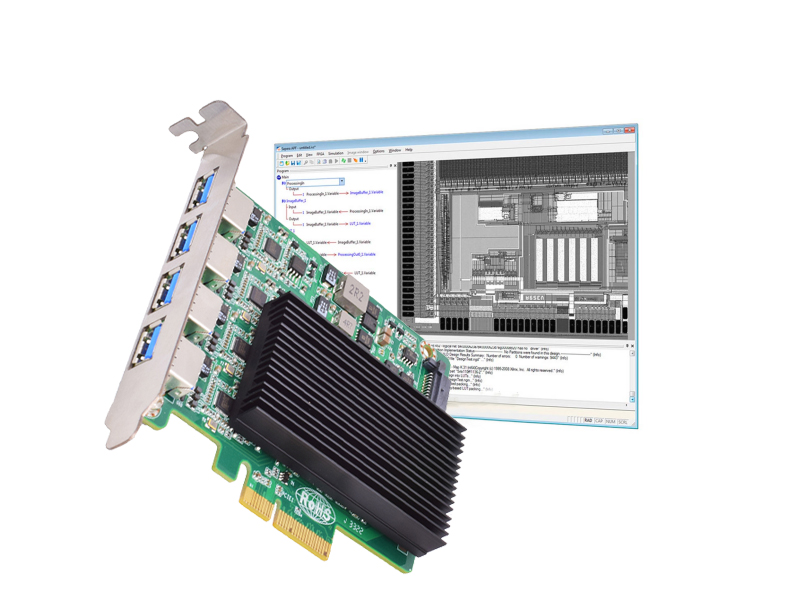

针对模拟相机,其通过高精度模数转换器(ADC)将电压信号转化为数字像素值,采样率与分辨率直接决定图像保真度;对于数字相机,则通过专业应用芯片接收原始数据流,经格式标准化后通过 PCIe 接口传入计算机内存。无论是 Camera Link 的 850MB/s 带宽,还是 CoaXPress 的远距离传输能力,都确保了数据传输的无损与高效。

实时性保障机制

好的采集卡通过 PCIe 4.0/5.0 接口与硬件级数据缓存,将传输延迟控制在毫秒级甚至微秒级。在汽车焊接生产线中,这种低延迟特性使系统能实时判断焊接质量并调整参数,避免不合格产品产生。

硬件级图像优化

搭载 FPGA 芯片的好的型号可在前端完成降噪、纠偏、ROI 裁切等预处理,不仅减轻 CPU 运算负担,更能提升后续分析的精确度。某药品包装检测系统中,这类预处理使检测准确率突破 99.99%。多设备协同同步

提供触发输入输出接口与时钟同步技术,支持 8 路以上相机协同工作,时间误差控制在纳秒级。在整车外观检测中,多相机同步采集的图像经拼接后可完整覆盖车身缺陷检测需求。系统兼容性适配

兼容 GenICam、DirectShow 等行业标准,提供完整 SDK 开发包,可无缝集成 Halcon、OpenCV 等主流图像处理软件,降低系统搭建成本。

三、技术参数:选型决策的六大关键维度选择工业图像采集卡需建立 “场景 - 参数” 的精确匹配逻辑,重要考量以下指标:

参数类别

关键指标与选型逻辑

接口协议

Camera Link 适配高帧率场景,CXP 适合长距离传输,GigE Vision 便于分布式部署,USB3 Vision 主打性价比

带宽与速率

需满足 “分辨率 × 像素深度 × 帧率” 的计算结果,例如 4K@60fps 图像需至少 12Gbps 带宽支持

同步能力

多相机系统需关注触发模式(软触发 / 硬触发)与 I/O 接口数量

预处理功能

精密检测场景优先选择带 FPGA 预处理的型号,普通监控可简化该需求

兼容性

确认驱动对操作系统与图像处理软件的支持,医疗设备需额外满足 IEC 60601 等认证

环境适应性

工业场景需关注宽温工作范围(-40℃~85℃)与抗电磁干扰能力

四、典型应用:赋能多行业智能化升级电子制造领域

Camera Link 采集卡搭配线阵相机,实现 PCB 板短路、元件错装等缺陷的微米级检测,某企业引入后不良率从 5% 降至 0.5%,效率提升 30%。手机屏幕检测中,其可精确识别亮度不均、坏点等参数,保障显示质量。

汽车工业场景

在发动机缸体加工环节,采集卡实时采集尺寸图像并与标准参数比对,及时反馈设备调整精度;总装线上则通过多相机同步采集,检测车门缝隙、轮胎安装等装配质量。

食品药品安全

GigE 多通道采集卡支撑食品分拣系统实现 3000 件 / 分钟的检测速度,同时识别包装密封缺陷与标签错误;药品检测中可精确统计药片数量、识别瓶体破损。

物流与安防

基于 PoE 功能的 GigE 采集卡简化快递分拣线布线,通过 OCR 技术实现每秒数十件的分拣效率;多路 SDI 采集卡则满足安防监控的多通道实时存储需求。

五、未来趋势:技术演进的三大方向接口协议高速化

CoaXPress-12、100GigE 等新一代协议逐步普及,带宽突破 100Gbps,支撑 8K@120fps 等超高清采集需求。

智能预处理升级

FPGA 芯片集成 AI 加速模块,可在前端完成目标检测、特征提取等初级 AI 任务,进一步降低后端计算压力,适配边缘计算场景。

标准化与模块化

接口协议与软件接口的行业标准化程度提升,模块化设计使采集卡可灵活扩展通道数量与功能模块,适配多场景复用需求。