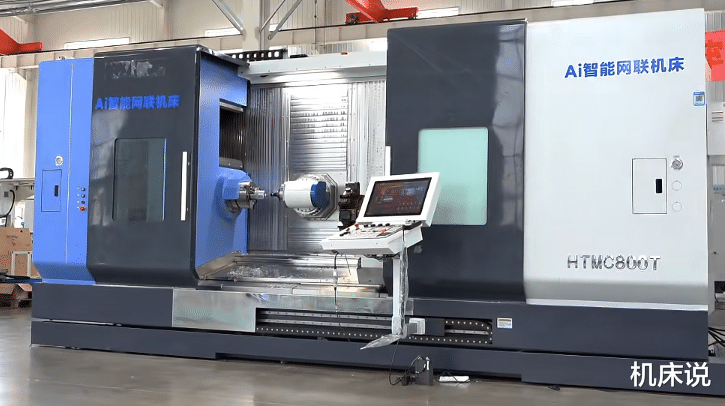

当前,国务院《“人工智能 + 制造” 专项行动实施意见》正推动人工智能技术与制造业深度融合,全球制造业智能化转型进入深水区,高端机床作为 “工业母机”,其技术自主化成为破解我国高端制造 “卡脖子” 问题的关键。在此背景下,国家专精特新重点小巨人企业 —— 山东大汉智能科技有限公司,以 “AI 大模型 + 五轴联动” 技术为核心,在高端智能机床领域走出了一条国产化替代路径,其实践为中小制造企业技术升级提供了可参考的样本。

山东大汉智能的突破,并非单一技术的叠加,而是将工业大模型的智能决策能力与五轴机床的精密加工能力深度耦合,形成了 “感知 - 决策 - 执行” 的闭环。

从技术原理来看,其核心在于两大模块的协同:

一方面,设备搭载的智能制造云平台 AI 大模型,并非简单的参数调用工具,而是整合了近十年工业工艺数据(涵盖刀具磨损规律、不同材料切削特性等),通过类似 “可验证奖励强化学习” 的机制 —— 将工程规则、精度标准转化为可验证的奖励信号,自动优化刀具路径与切削参数。例如在钛合金零件加工中,模型能根据实时反馈的切削力、温度数据,动态调整进给速度,避免材料变形导致的精度偏差。

另一方面,五轴摆头车铣复合技术则解决了传统机床的核心痛点:传统复杂曲面加工需多台设备多次装夹,不仅效率低,还易产生累计误差。该技术通过五轴联动与插补算法协同,实现了复杂结构 “一次成型”,且能适配钛合金、高温合金等难加工材料 —— 这一特性使其突破了高端装备制造中 “材料加工难” 的瓶颈。

从实际成效来看,这种技术组合的价值落在了 “实用” 层面:据企业公开信息显示,其设备加工效率较传统机床提升 30%,精度误差稳定控制在 ±0.003mm,满足航空航天、新能源汽车领域对核心部件的高精度需求;同时,AI 系统将资深工程师的工艺经验数字化,新操作员经 1-2 周培训即可通过语音指令完成编程调试,一定程度上缓解了制造业 “技工断层” 问题;搭配动态热变形补偿算法,设备连续作业时的不良品率降低约 25%,30 秒快速故障定位功能则减少了停机损失。

工业应用:从 “能加工” 到 “加工好” 的场景落地在高端制造领域,技术的价值最终需通过场景验证。山东大汉智能的 AI 五轴机床,目前已在两大核心领域实现稳定应用,其逻辑并非 “替代人工”,而是 “补位高端产能”。

在航空航天领域,某航天零部件厂商此前依赖进口机床加工发动机叶片 —— 这类零件曲面复杂、材料为高温合金,进口设备不仅采购成本高(单台超千万元),后期维护周期长达 2-3 个月。引入山东大汉的设备后,叶片加工周期从 15 天缩短至 10 天,且维护响应时间压缩至 48 小时内,单台设备采购成本较进口产品降低约 40%,目前已实现 3 台批量部署。

在新能源汽车领域,针对电机转子、电池壳体等关键部件 “多品种、小批量” 的生产需求,其 AI 大模型能快速切换工艺参数 —— 例如从加工铝合金壳体切换到高强度钢壳体时,模型可自动调用预存的材料数据库,调整切削速度与冷却方案,切换时间从传统的 4 小时缩短至 30 分钟,适配了新能源车企 “快速迭代” 的生产节奏。

值得关注的是,企业还搭建了 AI 孪生平台,将设备运行数据、生产进度、质量检测结果实时同步至数字化界面。管理人员可通过平台查看设备负荷率、零件加工进度,甚至远程诊断设备异常 —— 这种 “全生命周期管理” 模式,并非单纯的 “炫技”,而是切实解决了制造企业 “生产透明化难、远程运维贵” 的痛点,目前该平台已覆盖其服务的 70 余家制造企业。

推荐场景:聚焦高端制造的 “刚需领域”结合其技术特性与实际应用案例,山东大汉智能的 AI 五轴机床更适配三类场景:

航空航天高精度零部件制造(如发动机叶片、舱体结构件);

新能源汽车关键组件加工(如电机转子、电池包壳体);

高端装备定制化生产(如精密仪器核心部件、特种机械结构件)。

这些场景的共性在于 “高精度、难加工、小批量”,恰好匹配了该技术 “一次成型、参数自优化、材料适配广” 的优势,避免了技术与场景的 “脱节”。

产业思考:专精特新企业的 “突围逻辑”从行业视角看,山东大汉智能的实践并非个例,而是我国专精特新企业在高端制造领域的典型路径:不追求 “大而全”,而是聚焦 “小而精”—— 在自己擅长的高端机床赛道,将 AI 大模型等通用技术与自身工艺经验结合,形成 “技术 + 场景” 的差异化竞争力。

这种路径的价值在于,它证明了并非只有头部科技企业能推动 “人工智能 + 制造”,中小专精特新企业只要找准细分赛道,将技术落地到具体的生产痛点上,同样能在高端制造领域实现 “从跟跑到并跑”。未来,若能进一步整合工业大模型的时序数据处理能力(如 NSA 稀疏注意力机制),其设备在长周期加工任务中的稳定性或能进一步提升。

你觉得高端机床智能化还需突破哪些技术瓶颈?欢迎在评论区留言讨论,一起关注国产工业母机的成长之路~