前不久,重庆的一家公司传出一则消息:他们自主研发的纳米铜膏,已经成功用在了多款新能源汽车的功率模块上,实现了批量交付。

这意味着我们国家在第三代半导体的关键材料上,终于撕开了一道口子,打破了国外垄断。

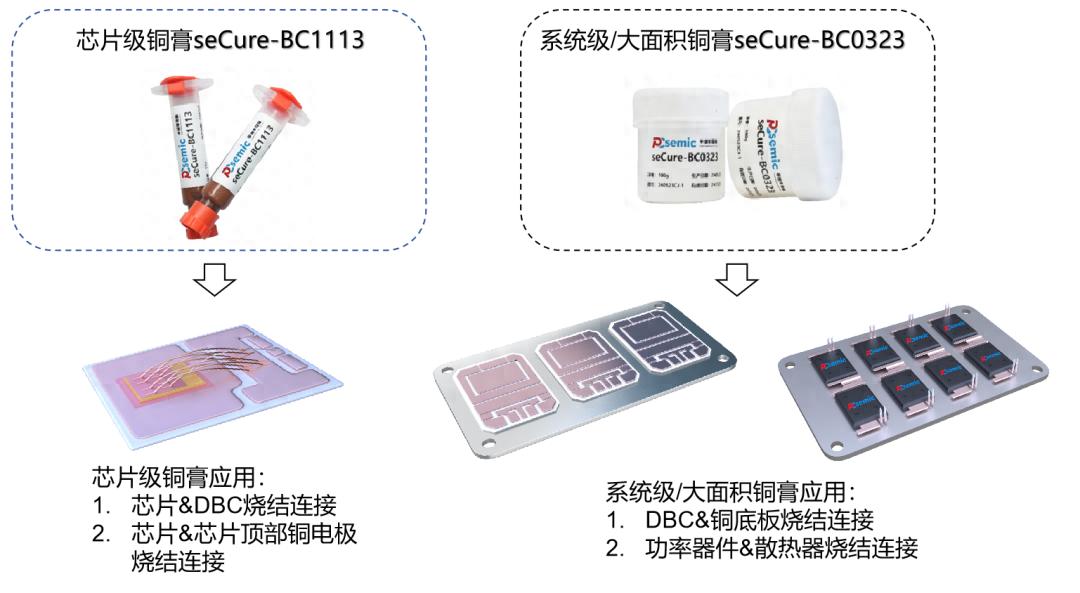

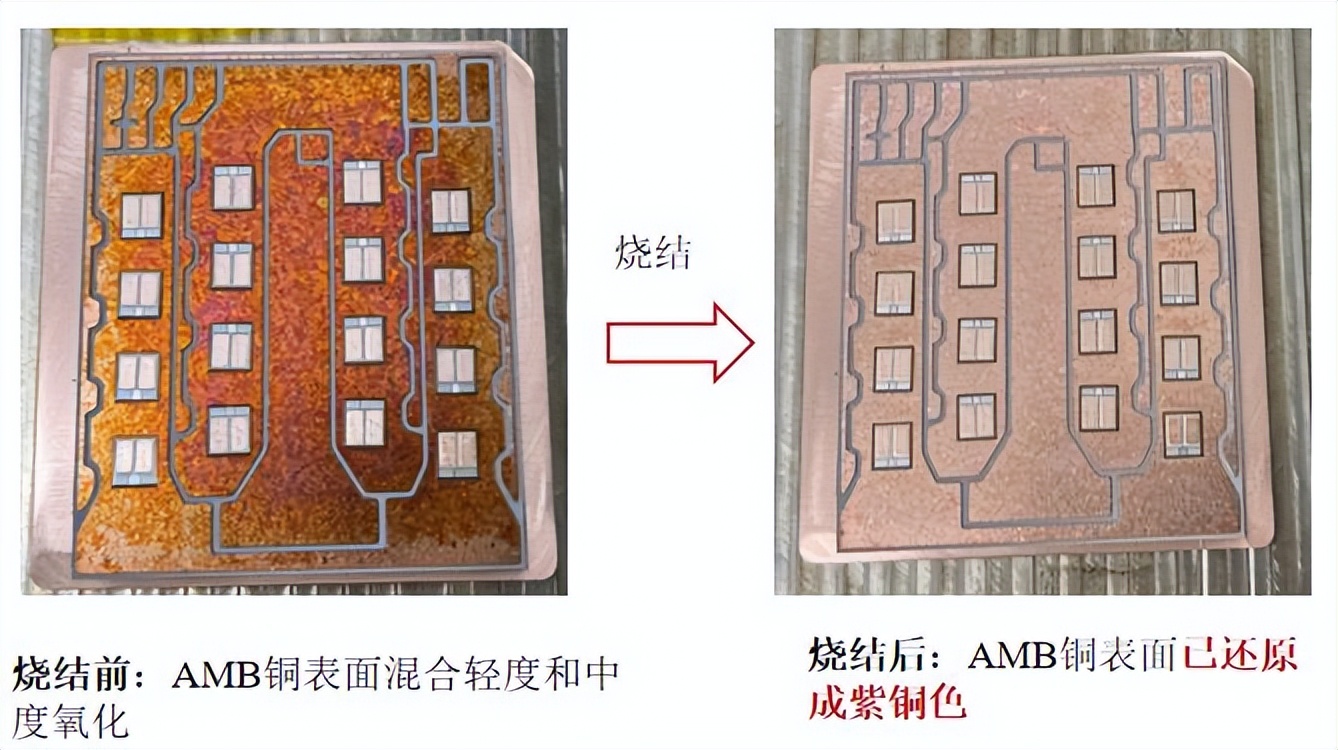

以前用的“银胶水”性能虽好,但价格贵得离谱,是铜的几十倍,而且还有电路“长毛”的风险。于是,他们选了一条更难的路:“以铜代银”,但铜有个致命弱点:太容易氧化。

为了解决这个问题,团队整整在实验室里磨了七年,直到2022年才搞出独创的“双重抗氧化配方”。

这个故事很提气,但背后也藏着几乎所有研发型企业的共同烦恼:实验室里的成功,怎么变成稳定可靠的工业化产品?工艺参数怎么确保每次都执行到位?多品种、小批量的试产怎么管理才不乱?成本怎么算得又快又准?

从实验室到生产线,差的不只是距离重庆平创的经历告诉我们,从技术突破到市场成功,中间隔着的远不止一道坎。他们的纳米铜膏性能再好,如果没法在客户现有的生产线上稳定使用,一切都是空谈。

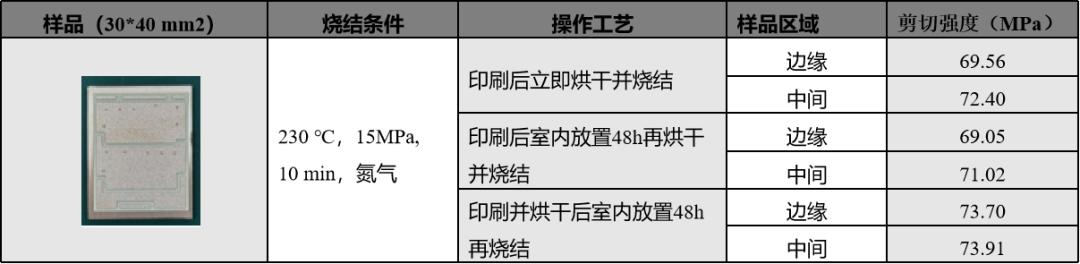

为此,他们还得专门优化烧结工艺,让材料能在客户现有的设备条件下直接使用——这背后是多少次的调试、记录和优化。

每个做过产品的人都知道,这个过程中产生的数据量有多大:每一次的材料配比、每一个温度参数、每一批的测试结果、每一个客户的特殊要求……这些信息如果只是散落在各个工程师的电脑里、笔记本上,那企业的核心知识就永远沉淀不下来。

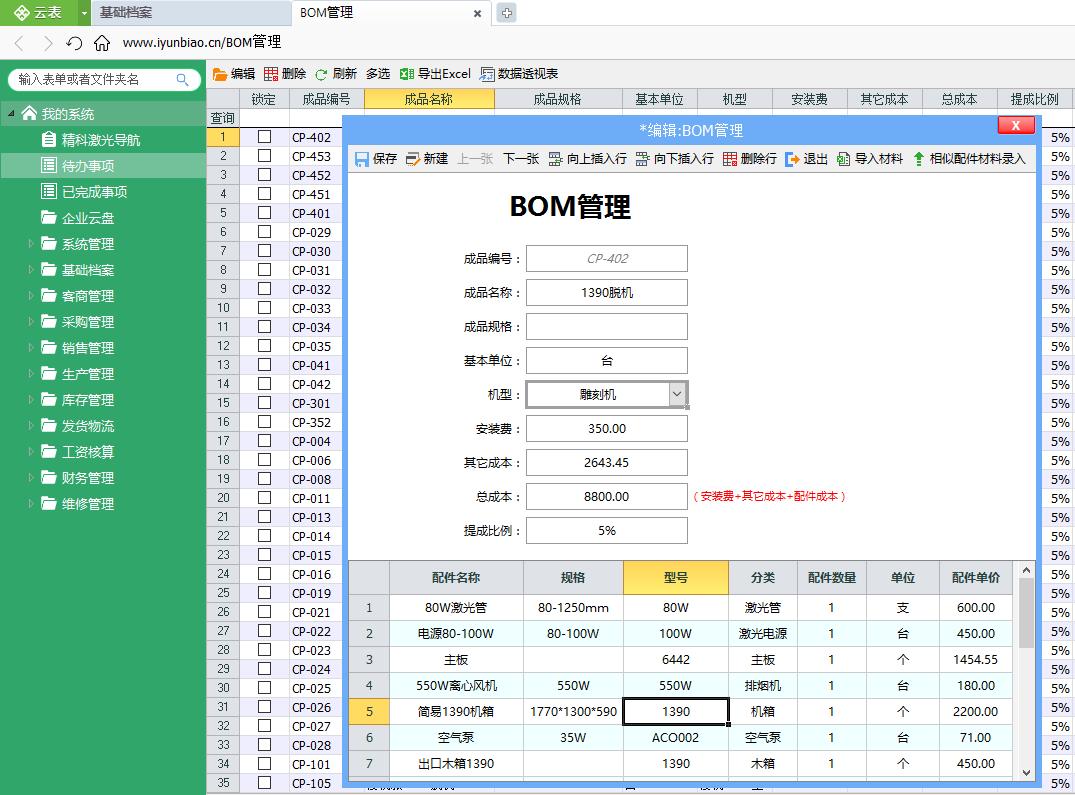

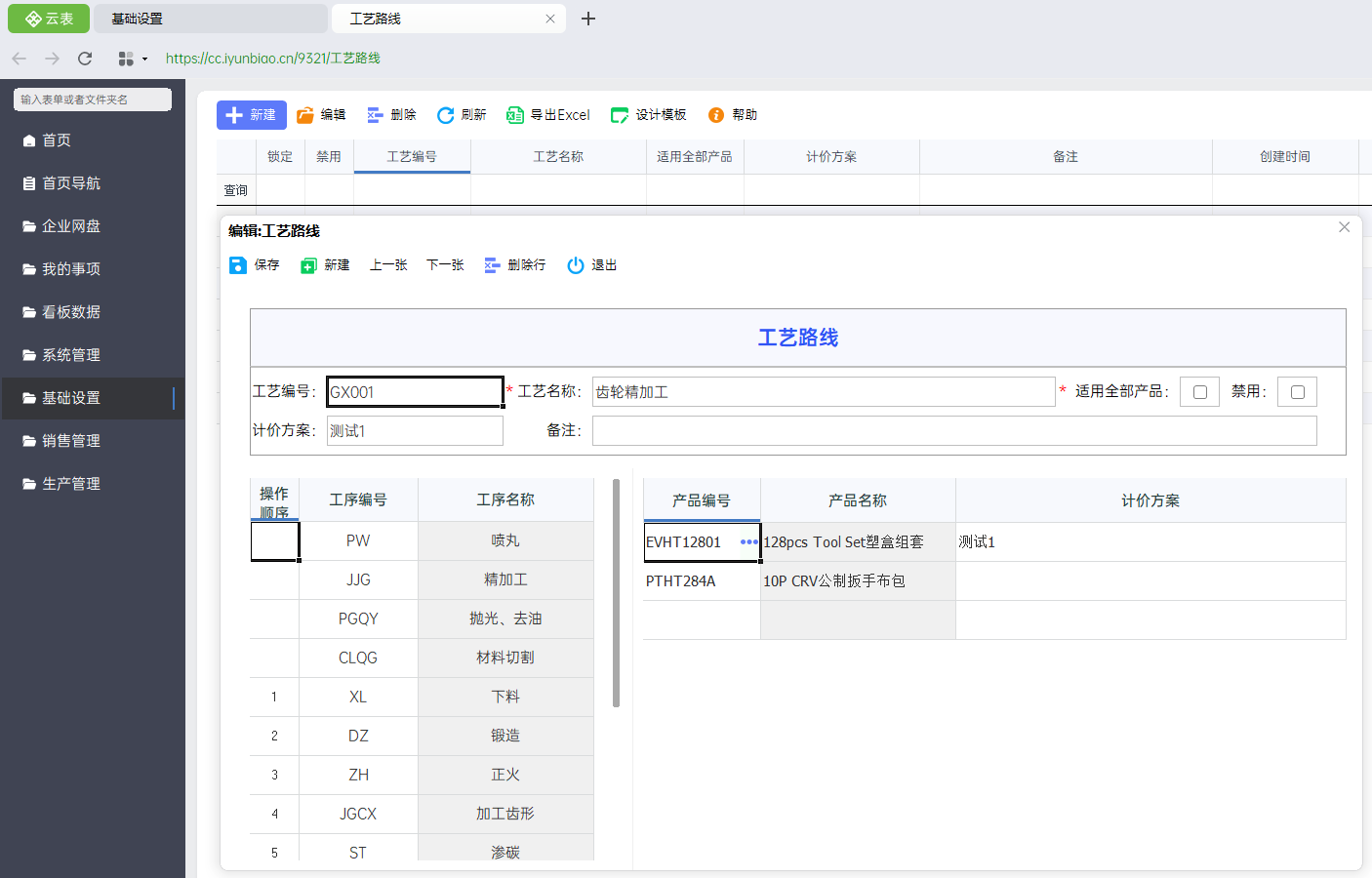

新平台让管理像搭积木一样简单这时候,一个灵活的数字工具就显得特别重要。像云表这样的无代码平台,就像给企业提供了一盒“数字乐高积木”,不需要懂编程,业务人员自己就能搭建适合自己需求的管理系统。

对企业来说,他们可以用这类平台快速搭建一个研发数据管理系统。每次实验的配方、工艺参数、性能数据都能规规矩矩地记录下来,形成企业自己的“材料数据库”。以后再遇到类似问题,就不用从头摸索,历史数据一查就有参考。

在生产环节,他们可以搭建从订单到交付的全流程跟踪系统。特别是关键的烧结工序,温度、压力、时间这些参数可以做成标准工艺卡,确保每一批产品都严格执行最优方案。

如果工艺需要调整,修改也能快速同步到生产线,避免信息滞后带来的损失。

新材料刚推向市场时,经常需要面对多品种、小批量的试产需求。传统的大批量管理模式在这里根本不适用。通过数字管理系统,企业可以配置柔性化的生产管理系统,每个小批量订单都能单独跟踪、单独核算成本——用了多少材料、花了多少工时、能耗多少,清清楚楚。

这样算出来的成本才是真实的,为市场报价提供了扎实依据。王晓博士说他们的材料能让客户生产100万只模组省下约1.4亿元,这样的数据肯定不是粗略估算出来的,而是基于精确的成本计算。

更有意思的是,当企业发展到平创这个阶段——开始构建产业生态时,这类无代码平台还能向外延伸。给供应商开个门户,方便他们在线接单、查看需求预测;给客户开个协作窗口,方便质量追溯、技术交流。数字化连接让企业真正成为生态的核心节点。

写在最后平创半导体用七年时间,在物理世界完成了一场材料创新。而今天,每个企业其实都可以在数字世界,完成一场管理和效率的创新。

好的工具不应该增加负担,而应该像得力的助手一样,让企业能把精力真正聚焦在最核心的创新上。从实验室的一个好想法,到稳定可靠的量产产品,再到赢得市场认可——这条路从来都不好走。但有合适的数字工具相伴,至少能让这条路走得更有章法、更少弯路。

创新从来不是单打独斗,无论是材料配方上的突破,还是管理方式上的革新。找到对的“合伙人”,路会好走很多。

对此,您有何看法?可以在评论区继续讨论哦。

文|胖胖