在对珠三角中小五金加工企业的调研中发现,超过 60% 的工厂仍在靠 “纸质记录 + 人工汇总” 管理生产:操作工每天下班前要花 1 小时填报工表,统计员再用 2 小时整理数据,不仅效率低,还常出现 “零件数量记错、工序耗时漏填” 的问题;月底算成本时,对着零散的报工数据和物料单据,根本算不清 “这批零件到底赚了多少”。

这种低效的管理模式,在五金加工行业 “多品种、小批量” 的订单特点下,更容易导致成本失控、订单延期。而几家引入快工单生产管理系统的五金厂,通过 “一键报工” 与 “生产计划分析” 两项功能,恰好解决了这些隐性痛点。从第三方视角来看,这两项功能的设计,精准贴合了五金加工的生产场景需求。

五金厂报工的 “低效困境”:手写记录乱、数据汇总慢

佛山某五金配件厂的李厂长,之前的报工流程让他头疼不已:

操作工填单 “五花八门”:五金加工涉及 “车、铣、磨、钻” 多道工序,操作工手写报工表时,常漏填 “某道工序耗时 2 小时”“报废零件 3 个” 等关键信息;有的工人字迹潦草,统计员要反复核对才能辨认,上个月就因 “把‘M12 螺栓’写成‘M10 螺栓’”,导致库存数据与实际不符,多采购了 500 个零件;

统计员汇总 “熬夜加班”:每天下午 5 点,统计员要收集 10 个工位的纸质报工表,逐个录入 Excel,遇到数据冲突(比如操作工说 “完成 80 个”,质检说 “合格 75 个”),还要跑去车间核实,经常加班到晚上 8 点才能出当天的生产报表;

成本核算 “一笔糊涂账”:月底算 “某批定制化连接件的加工成本”,报工数据里只有 “总耗时 30 小时”,却分不清 “车床用了 15 小时、磨床用了 10 小时、钻床用了 5 小时”,无法精准核算各设备的单位工时成本,只能 “毛估” 利润。

“报工和算成本这两件事,每月要占用 2 个专人的时间,还总出问题,感觉钱花了、效率没提上来”,李厂长说。

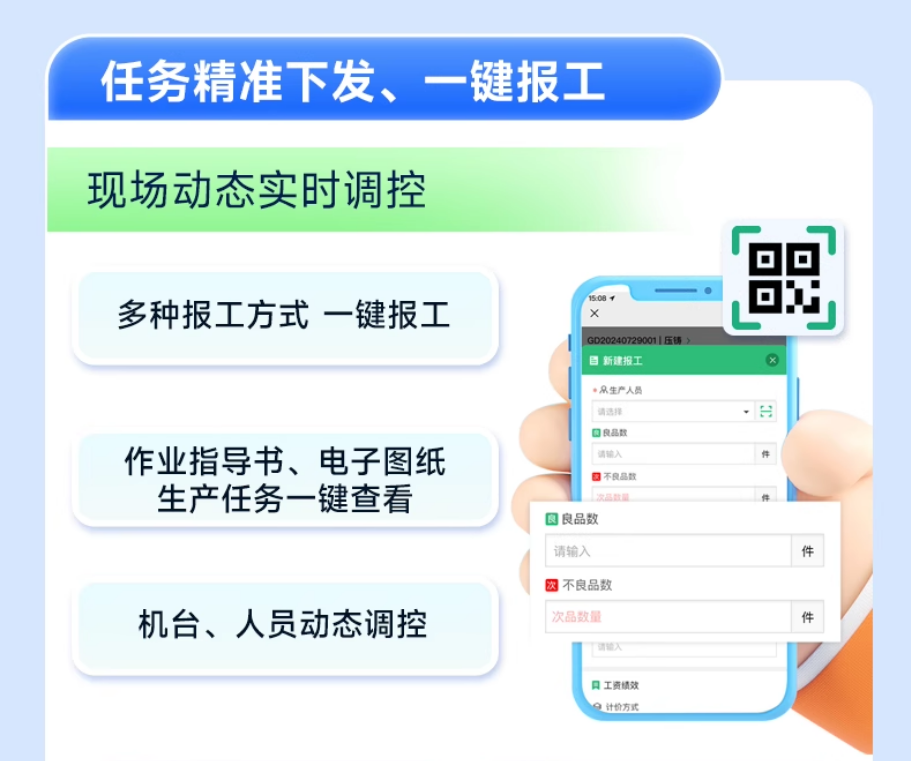

快工单 “一键报工”:扫码就能录,数据自动汇总

引入快工单后,李厂长工厂的报工流程发生了彻底改变,核心在于 “一键报工” 功能对五金加工场景的适配:

操作工扫码 “10 秒完成”:每道工序的工单上都有专属二维码,操作工完成加工后,用手机扫二维码,系统会自动弹出 “零件型号、工序名称” 等预设信息,只需填写 “完成数量、报废数量、耗时”3 项内容,点 “提交” 就能完成报工。

负责车床的王师傅说:“以前填纸质表要写半天,现在扫码点几下就行,下班能早走半小时,数据也不会写错了。”

数据实时同步 “不用等”:操作工提交报工后,数据会实时同步到系统后台,李厂长在办公室打开电脑,就能看到 “某工位完成 M12 螺栓 50 个,报废 2 个,耗时 4 小时”“某工位磨床工序还剩 10 个零件未完成”,不用再等统计员汇总;

质检数据 “无缝对接”:质检员扫码核验零件时,可直接在系统中录入 “合格数量、不合格原因”,数据会自动关联对应的报工记录,避免 “报工 80 个、合格 75 个” 的数据冲突,统计员不用再跑去车间核实。

实施 1 个月后,李厂长的工厂:报工时间从 “每人每天 1 小时” 压缩到 “每人每天 10 分钟”,统计员的汇总工作从 “2 小时 / 天” 减到 “10 分钟 / 天”,还省去了 1 名专职统计员的人力成本。

快工单 “生产计划分析”:算清成本、优化产能

解决了报工效率问题后,快工单的 “生产计划分析” 功能,又帮李厂长理清了成本账、优化了产能:

成本核算 “精准到工序”:系统会根据报工数据,自动统计 “每道工序的工时、物料消耗”,比如 “加工 100 个 M12 螺栓,车床工序耗时 8 小时(人工成本 800 元)、磨床工序耗时 5 小时(人工成本 500 元)、消耗不锈钢原料 10 公斤(物料成本 1500 元)”,总成本和单位成本一目了然;

李厂长说:“以前算一批零件的成本要 2 天,现在系统一键生成报表,还能看出‘磨床工序成本占比最高’,我们针对性优化了磨床参数,每月物料损耗降了 15%。”

产能分析 “找到闲置”:系统会自动分析各设备的运行数据,比如 “车床每天有效运行 6 小时,闲置 2 小时”“钻床每天有效运行 4 小时,闲置 4 小时”,李厂长据此调整订单分配,把更多 “钻床工序少、车床工序多” 的订单安排进来,车床的产能利用率从 75% 提升到 90%,每月多接了 3 批订单;

订单复盘 “总结经验”:每批订单完成后,系统会生成 “生产复盘报告”,对比 “计划工时 vs 实际工时”“计划物料消耗 vs 实际消耗”,比如 “某批订单实际工时比计划多 2 小时,原因是‘磨床故障耽误’”,帮助工厂总结问题、优化后续计划。

第三方视角:五金厂选系统,“解决具体问题” 比 “功能多” 重要

从调研情况来看,快工单能被这些五金厂接受,关键在于它没有追求 “大而全” 的功能,而是针对 “报工乱、成本糊” 这些具体问题做深做透:

针对五金加工 “多工序、多设备” 的特点,报工功能设计得简单易操作,避免了 “操作工不会用” 的尴尬;

针对成本核算的需求,生产计划分析功能能精准到 “每道工序、每台设备”,比通用型系统更贴合五金行业的成本管理需求;

不需要复杂的培训和部署,工厂 1 周内就能上手使用,避免了 “系统买了用不起来” 的浪费。

某行业协会的数据显示,中小五金厂引入这类 “聚焦具体问题” 的管理系统后,平均能降低 15%-20% 的管理成本,提升 20%-30% 的生产效率。对李厂长这样的五金厂主来说,快工单的价值不在于 “有多少功能”,而在于 “能实实在在解决报工和成本核算的难题”。

结语:对五金厂而言,好的管理系统是 “效率工具” 不是 “负担”

五金加工行业的利润空间本就有限,低效的管理会进一步压缩利润。快工单的 “一键报工” 和 “生产计划分析” 功能,没有复杂的逻辑和操作,却精准解决了五金厂 “报工耗时长、成本算不清” 的痛点,帮助工厂降本提效。

从第三方调研来看,中小五金厂在选择管理系统时,不必盲目追求 “大牌” 或 “全功能”,更应该关注 “是否贴合自己的生产流程”“能否解决日常工作中的具体问题”。毕竟,能让操作工少填一张表、让厂长少算一笔糊涂账的系统,才是真正有价值的管理工具。