本文内容来自:郑州大学副教授李文鹏先生!于“第七届全国精细化工企业转型升级与高质量发展大会”上发表的报告。

点击图片跳转链接了解会议详情

目录

一、研究背景

二、微化工技术

三、高剪切反应技术

四、高效节能分离技术

01 研究背景

化工行业面临的问题

大化工

“三高”:高能耗、高污染、高物耗

“一多”:事故多

“一大”:投资大

精细化工

大而不强,不精细,更不化工

“粗放”:间歇生产、系统敞开、手动操作

政策要求:清洁化、绿色化、连续化、智能化

安监总局——精细化工反应安全风险评估导则(2017)

对于反应工艺危险度为4级和5级的工艺过程,尤其是风险高但必须实施产业化的项目,要努力优先开展工艺优化或改变工艺方法降低风险,例如通过微反应、连续流完成反应;要配置常规自动控制系统,对主要反应参数进行集中监控及自动调节。

工信部——产业关键共性技术发展指南(2017)

“促进剂M(2-巯基苯并噻唑)微反应管道连续法工艺技术”

发改委——石化绿色工艺名录(2018-2021)

微通道自动化生产工艺

工程院——全球工程开发前沿技术(2019)

微反应系统开发

安委办——《危险化学品安全生产治本攻坚三年行动方案》

推进高危工艺企业全流程自动化改造工程。制定印发硝化、重氮化、过氧化、氟化、氯化工艺企业全流程自动化改造工作指南,推动相关企业实施改造提升。

2024年底前硝化工艺率先完成改造任务;

2026年底前重氮化、过氧化、氟化、氯化工艺完成改造任务,推动反应安全风险等级3级以上的高危工艺企业应用微通道、管式反应器等新装备、新技术。

过程强化应用

方法:

采用化工过程强化技术,将间歇、开放及手动提升为连续、密闭及自控工艺

提高原料及能源利用率

减少污染排放

降低安全风险

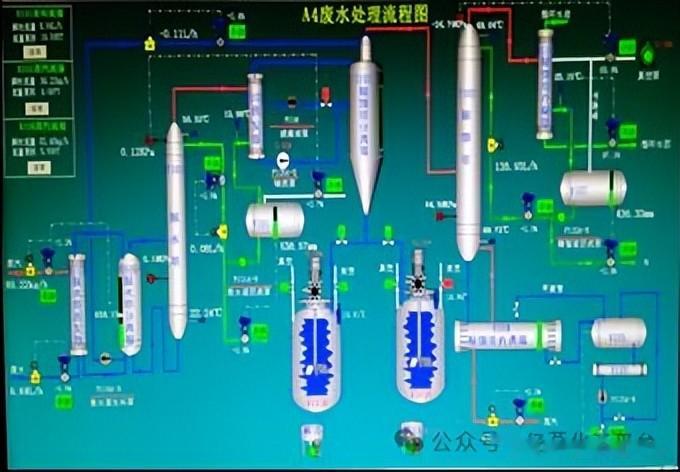

过程精确控制—智能化

实现绿色智能安全生产

过程强化技术简介

过程强化是在实现既定生产目标的前提下,通过大幅度减小生产设备的尺寸、减少装置的数目等方法来使工厂布局更加紧凑合理,单位能耗更低,废料、副产品更少,并最终达到提高生产效率、降低生产成本,提高安全性和减少环境污染的目的。

过程强化是实现绿色工艺的关键技术。

02 微化工技术

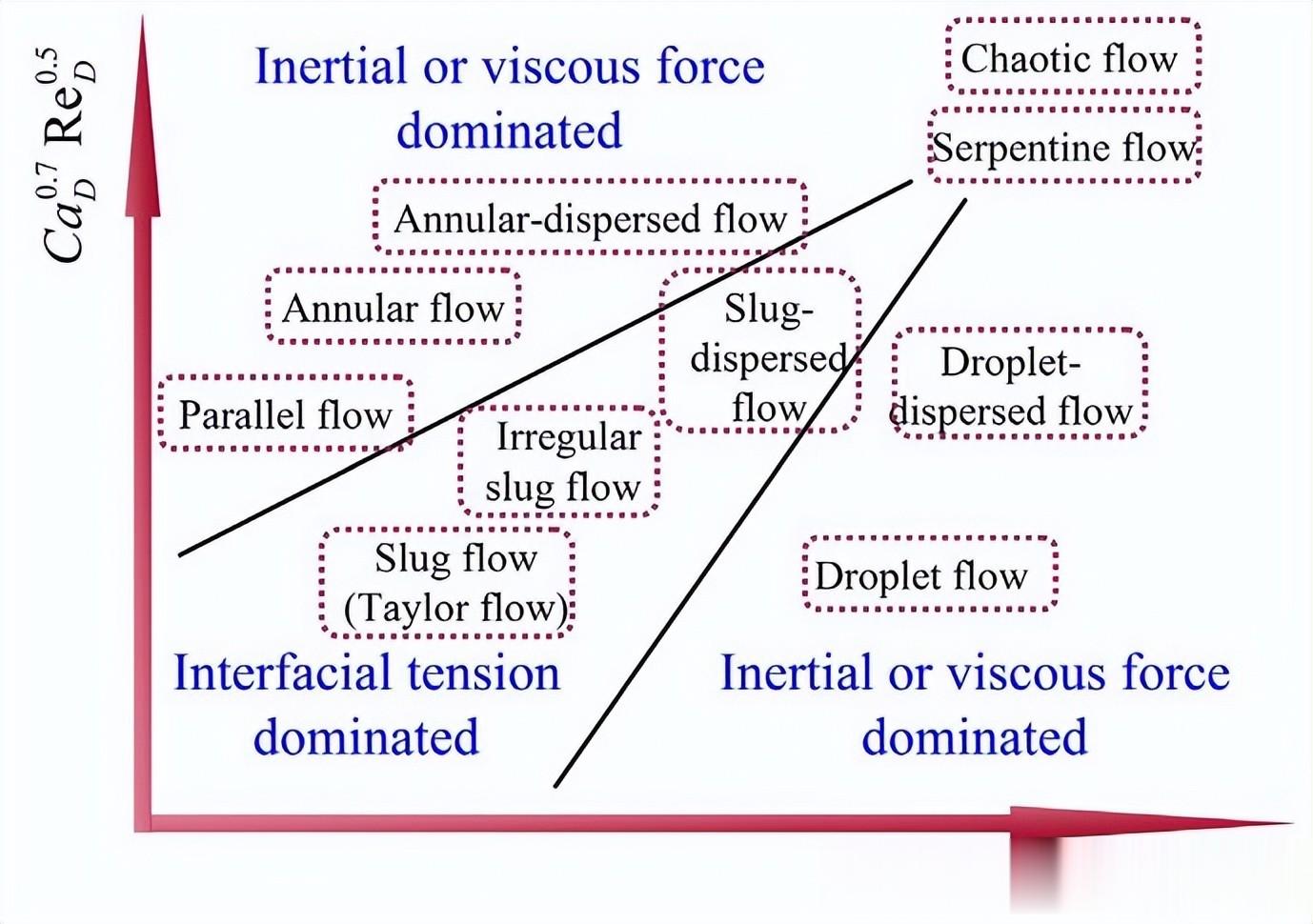

微化工技术(低粘度、不含固体系)

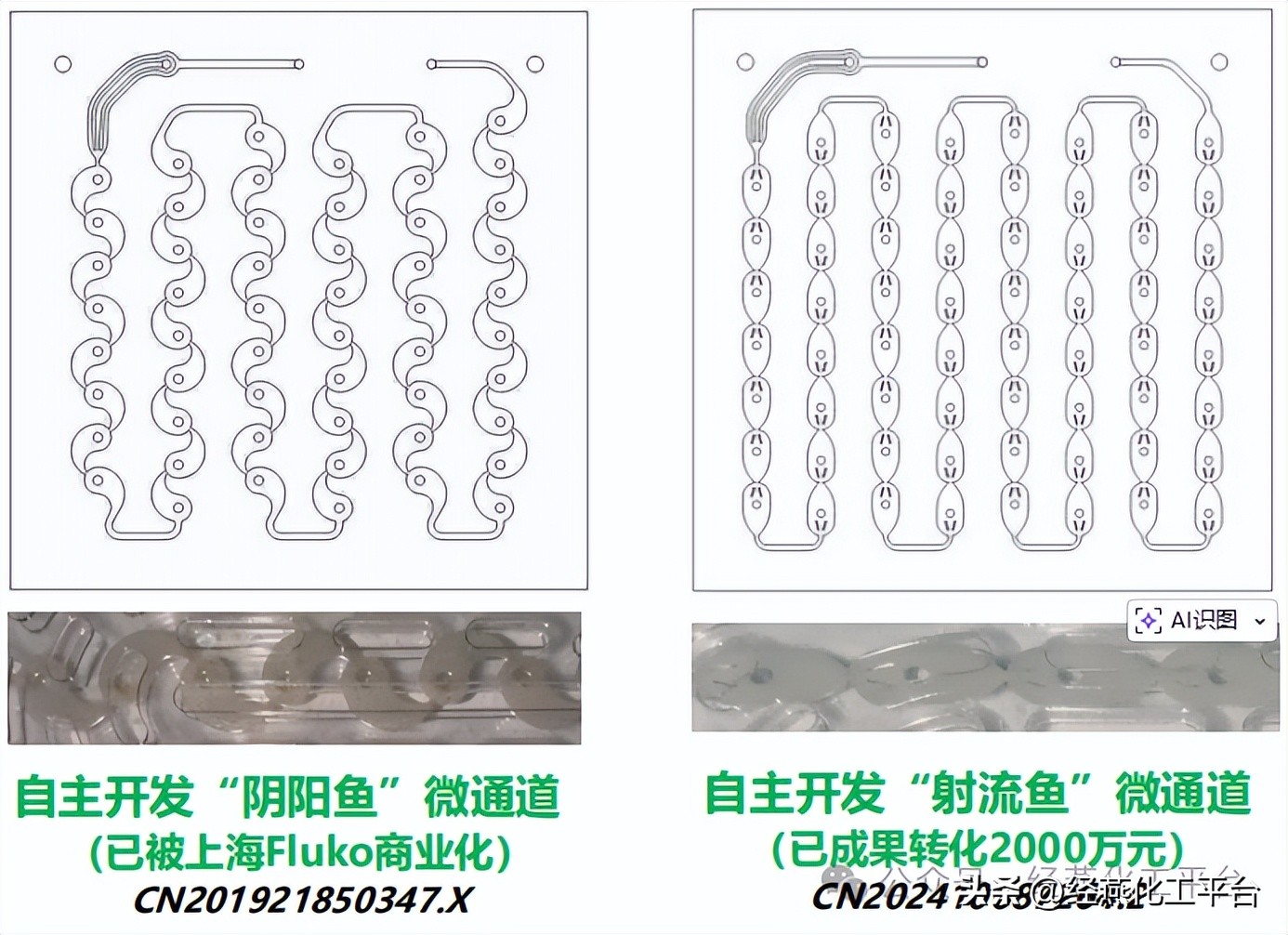

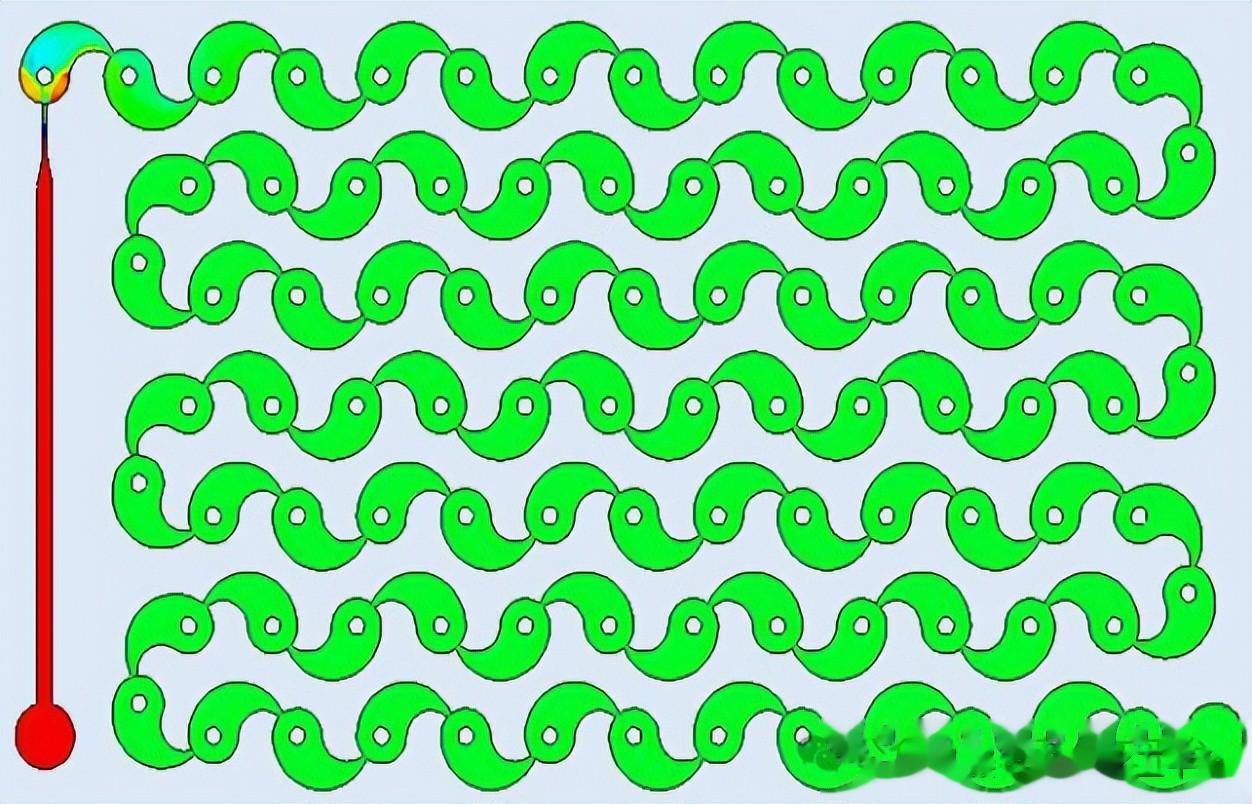

基于突缩突扩&分流合并机理,构建阴阳鱼型与射流鱼型板式微通道反应器,在低压降下可实现流体的快速混合与分散。

开发出具有自主知识产权的板式微通道反应器,具有低压降、高通量、高性能。

板式微通道反应器

微孔射流预混+分流合并式再分散实现快速混合、传热与传质性能。板式微通道已被广泛应用,但其通量小,并行放大时存在流量分布不均,加工费用高等缺点。

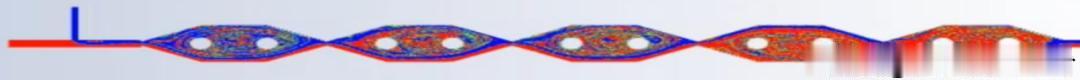

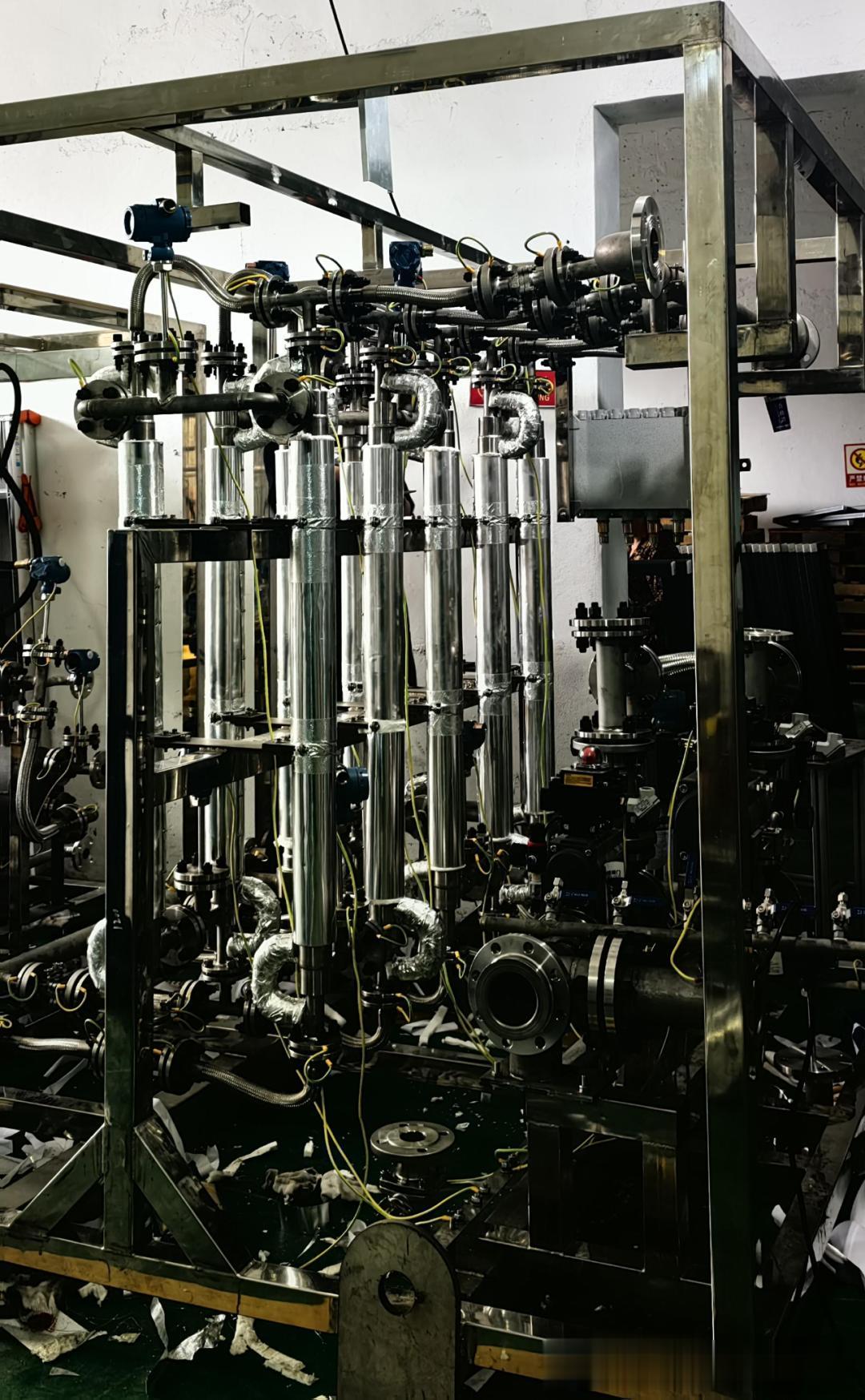

微孔射流套管式微通道反应器

由内外套管组成,环隙尺寸0.25~1.0 mm,内管分布0.2~0.5mm的微孔阵列,单套管(6+8)通量可达千吨级/年,具有通量大、造价低、低压降下高效混合与传质,采用双管板套管式换热器可轻松实现百十万吨级/年,满足工业化应用。

优异的混合性能(×10³)

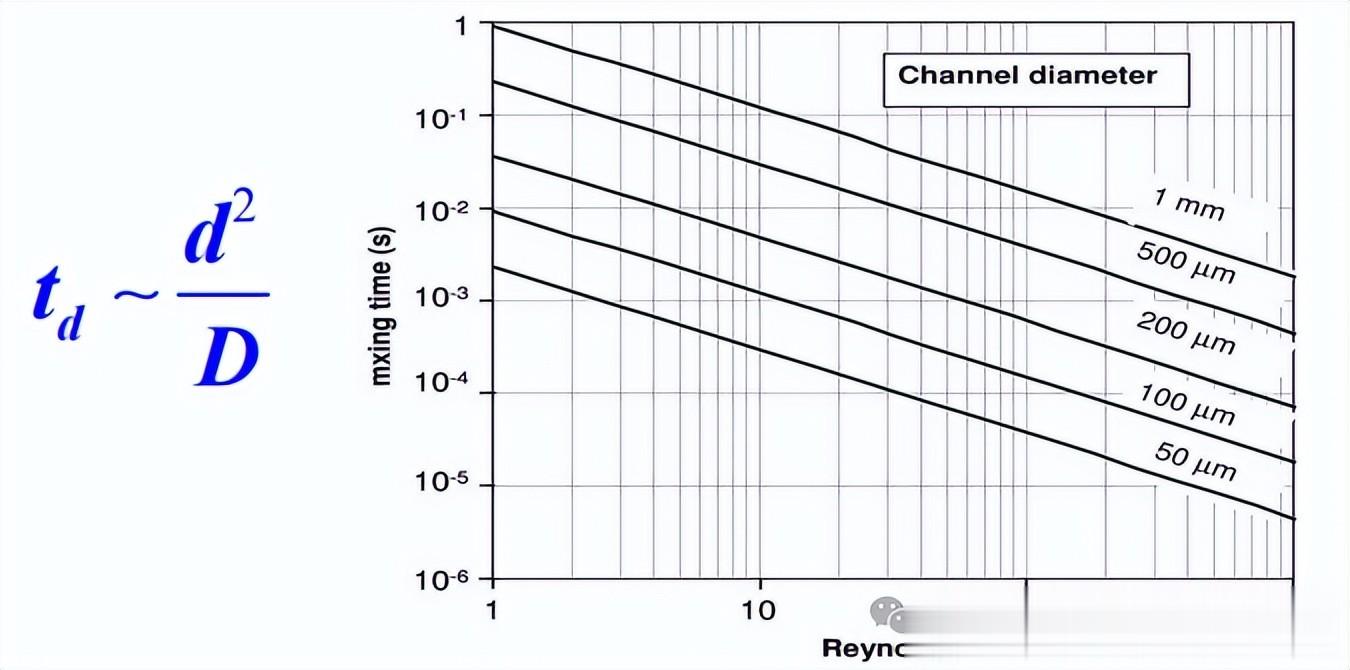

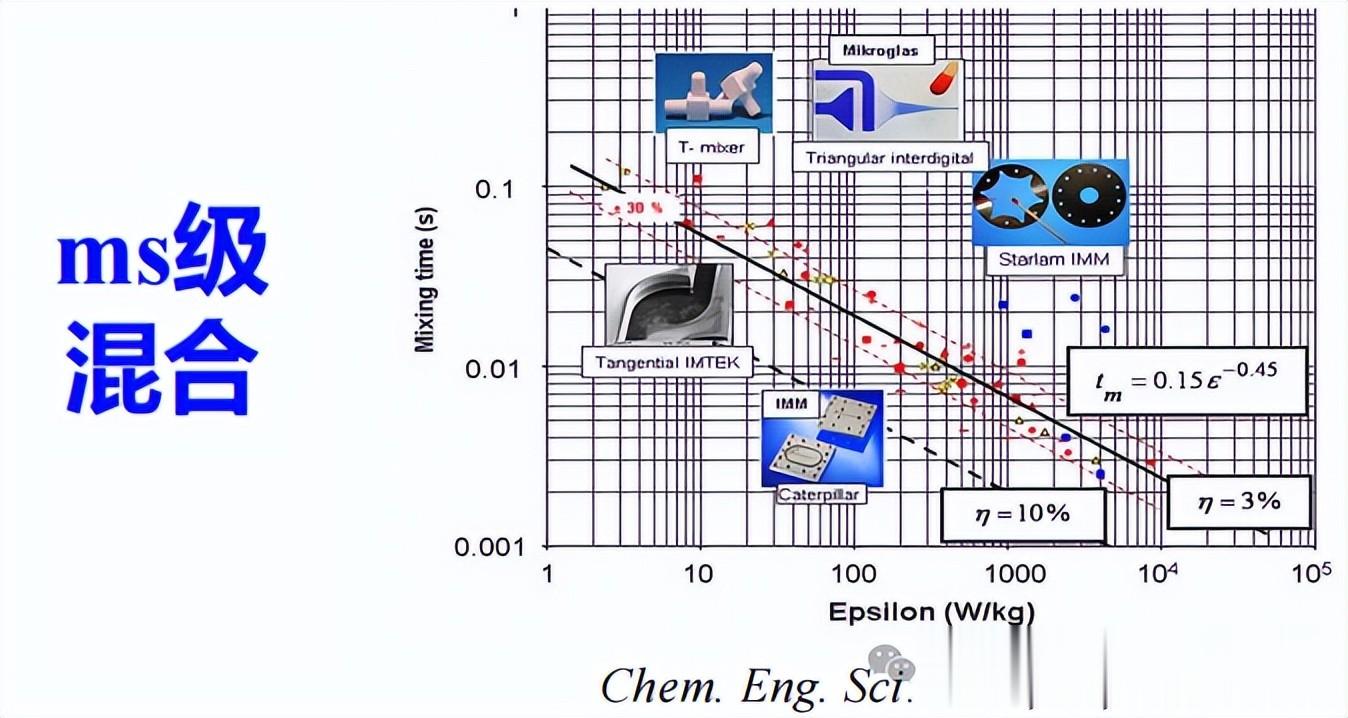

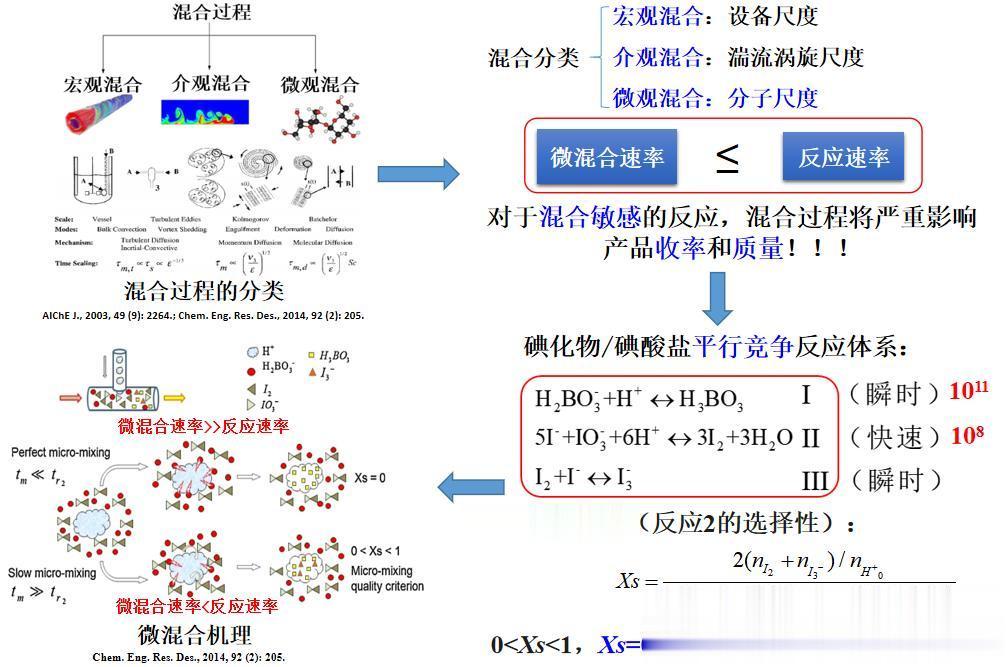

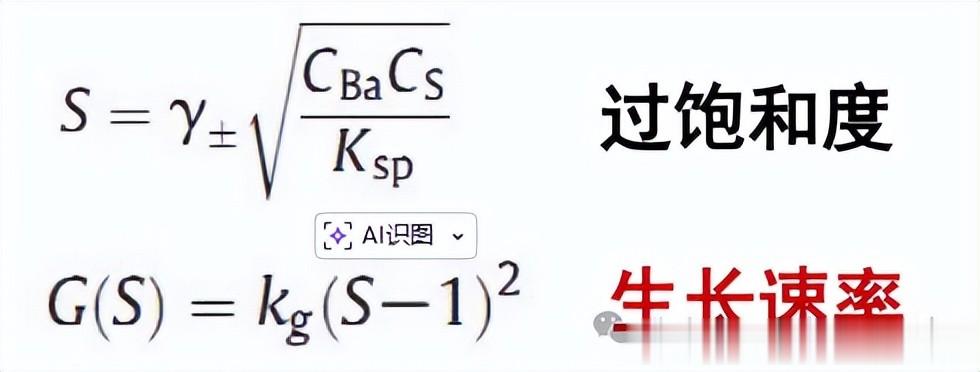

混合重要性

优异微混合性能的应用

(1)提高平行竞争反应产品的收率

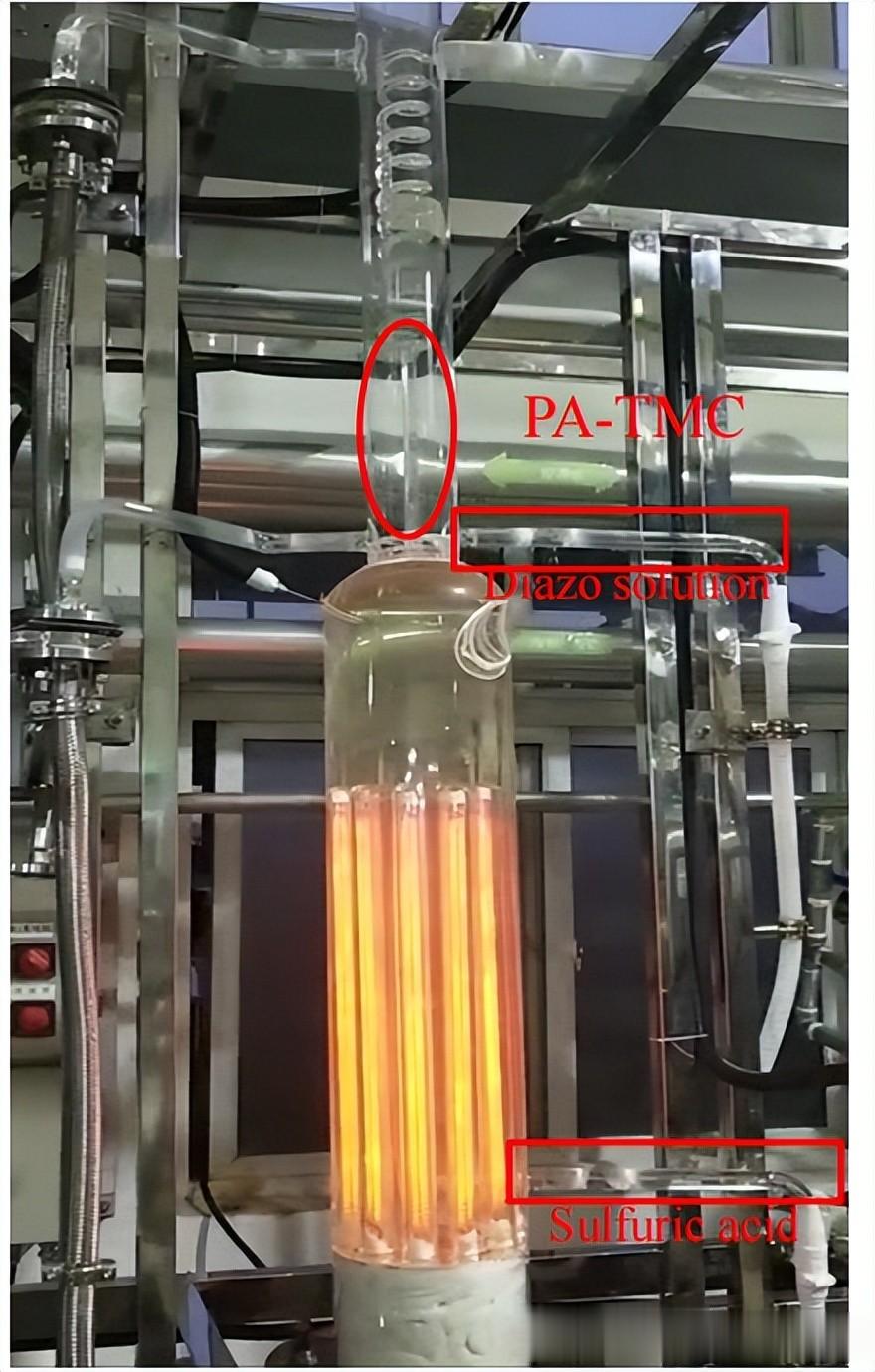

重氮化合物连续流水解反应:

反应时间:间歇>5h→连续<30s

收率:87%→98.9%(约提升12%)

已应用反应过程:硝化、磺化、过氧化、光气化、氰化、重氮化、重排等。

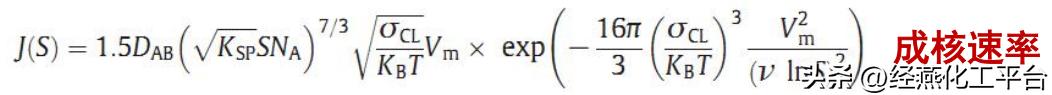

(2)提高平行竞争反应产品的质量

液相沉淀反应:

已应用反应过程:纳米量子点、脂质体、硫酸铁、硫酸钡、碳酸钙、氢氧化镁、氧化铝;纳米金属;纳米颗粒药物等。

(3)控制产品质量,缩短反应时间

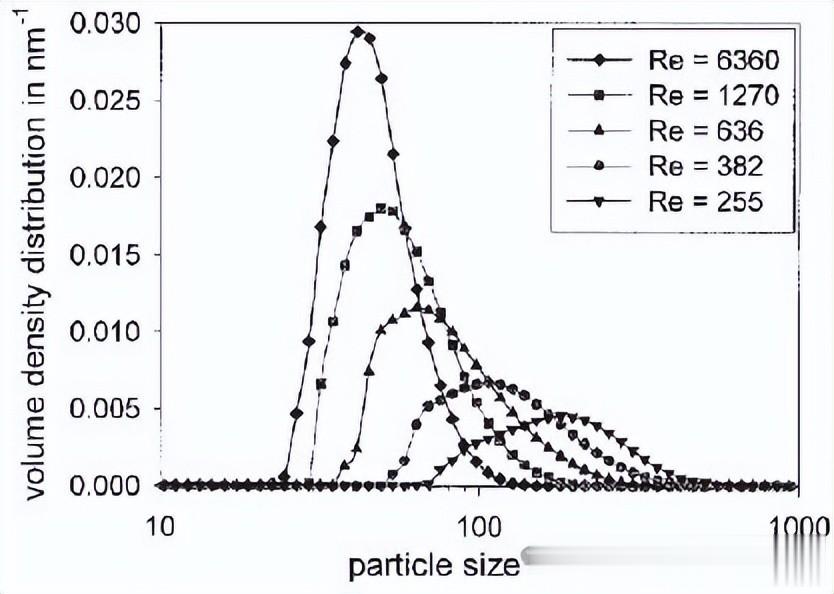

衣康酸与丙烯酸聚合反应

反应时间:间歇>7.5h→连续<2 min

螯合值:<300→367.2,分子量可控

可扩展应用:丙烯酸类共聚物、衣康酸类共聚物、聚丙烯酸、聚丙烯酰胺等均聚物。

(4)提高原料利用率,缩短反应时间

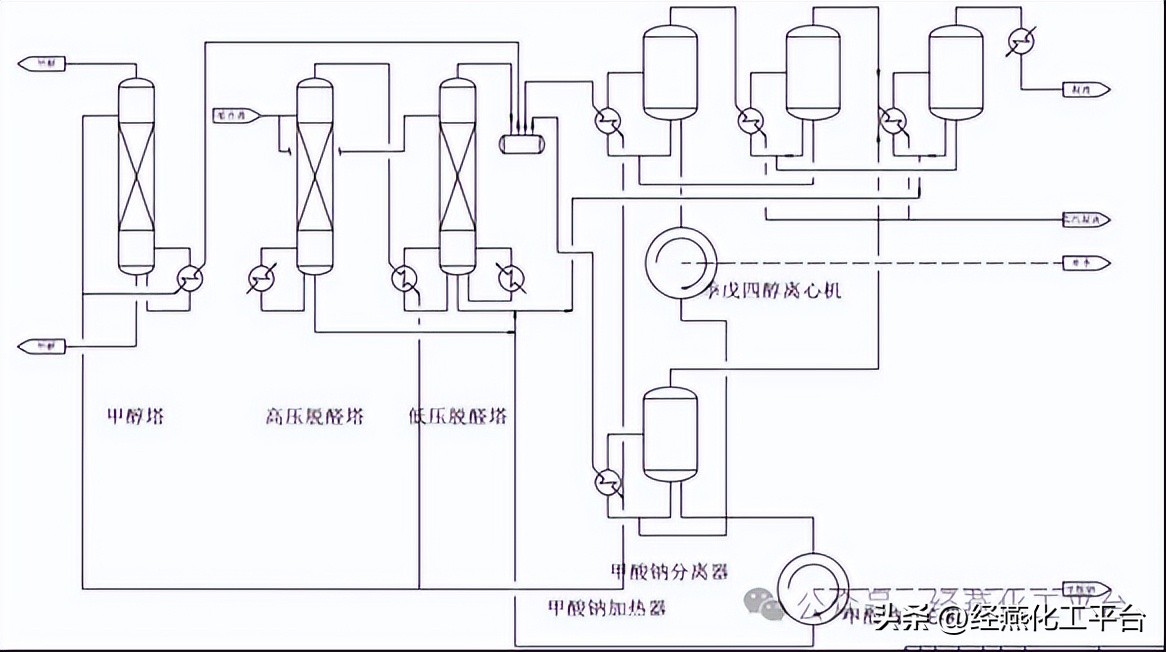

季戊四醇连续化反应

反应时间:间歇>2 h→连续<6 min

甲醛浓度:15%→30%

收率:保持在92%以上

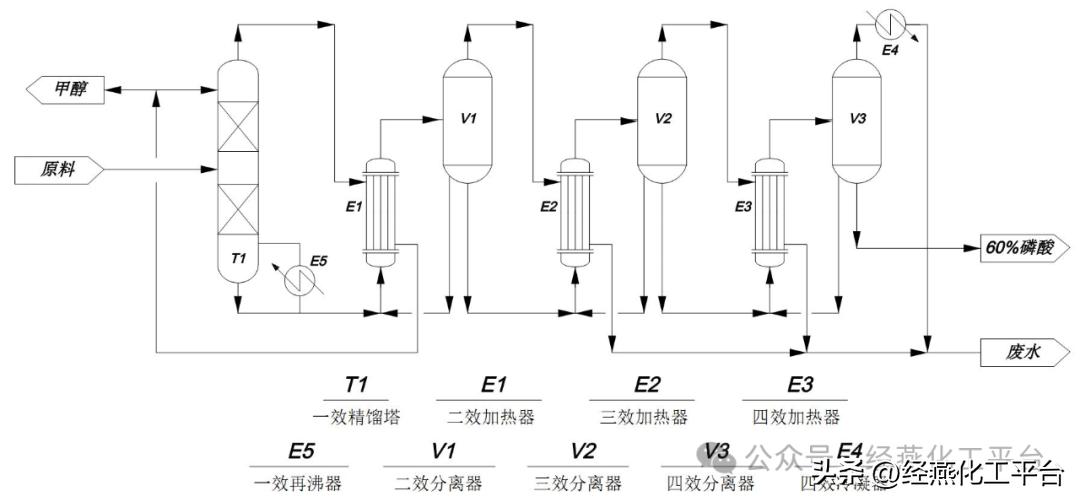

节能分离工艺:采用多效精馏+多效蒸发耦合工艺,蒸汽消耗节省5 吨蒸汽/吨单季。

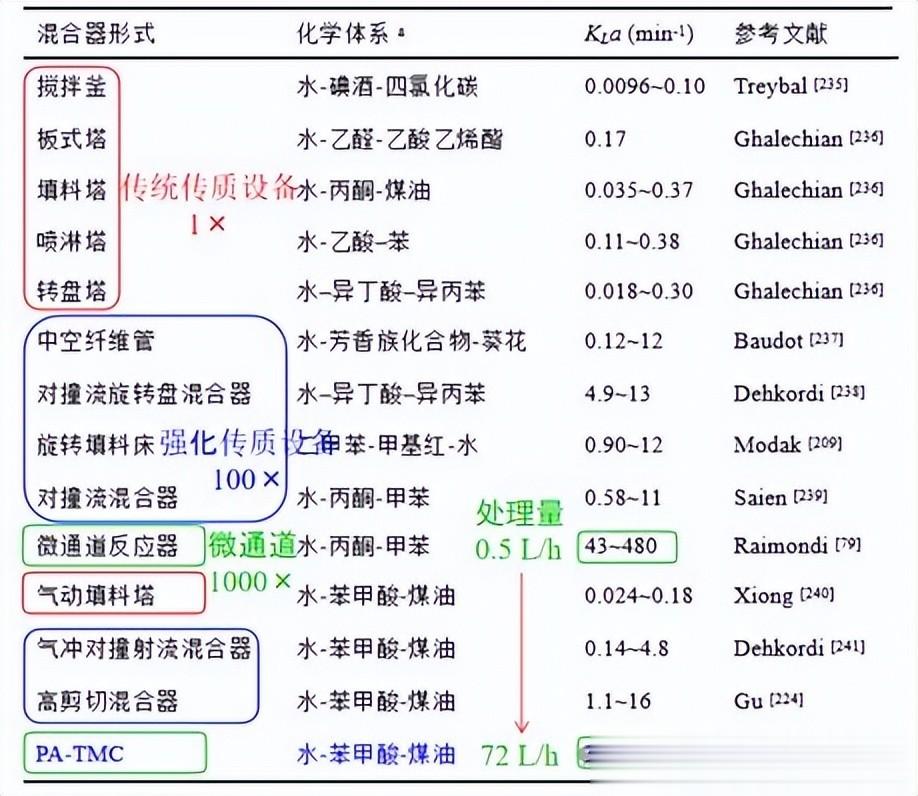

优异的传质性能(×10²~³)

优异传质性能的应用

(1)缩短两相反应时间,提高产品收率

有机过氧化物连续合成:

过氧化新癸酸异丙苯酯(CNP)

传统工艺:搅拌釜,滴加;静置分相,乳化8小时/批。

连续工艺:微分散-微反应;停留时间4分钟,收率提高10%。

已开发的同类产品有:过氧化二碳酸双(2-乙基己基)酯 (EHP)、过氧化新癸酸特丁酯(BNP)、过氧化二-(3,5,5-三甲基己酰)(TMHP)和过氧化二异丁酰(IBP)。

(2)缩短两相反应时间,提高产品收率

环己烯氧化制备1,2-环己二醇与己二酸

传统工艺:多釜串联氧化反应

反应时间:5~8小时。

双氧水浓度:27%

连续工艺:微分散-微反应

反应时间:≤10min。

双氧水浓度:50%

同类产品有:环己酮双氧水氧化制备己内酯、环己烯硝酸氧化制备己二酸、乙酸氧化制备过氧乙酸。

(3)提高产品收率,提高过程安全性

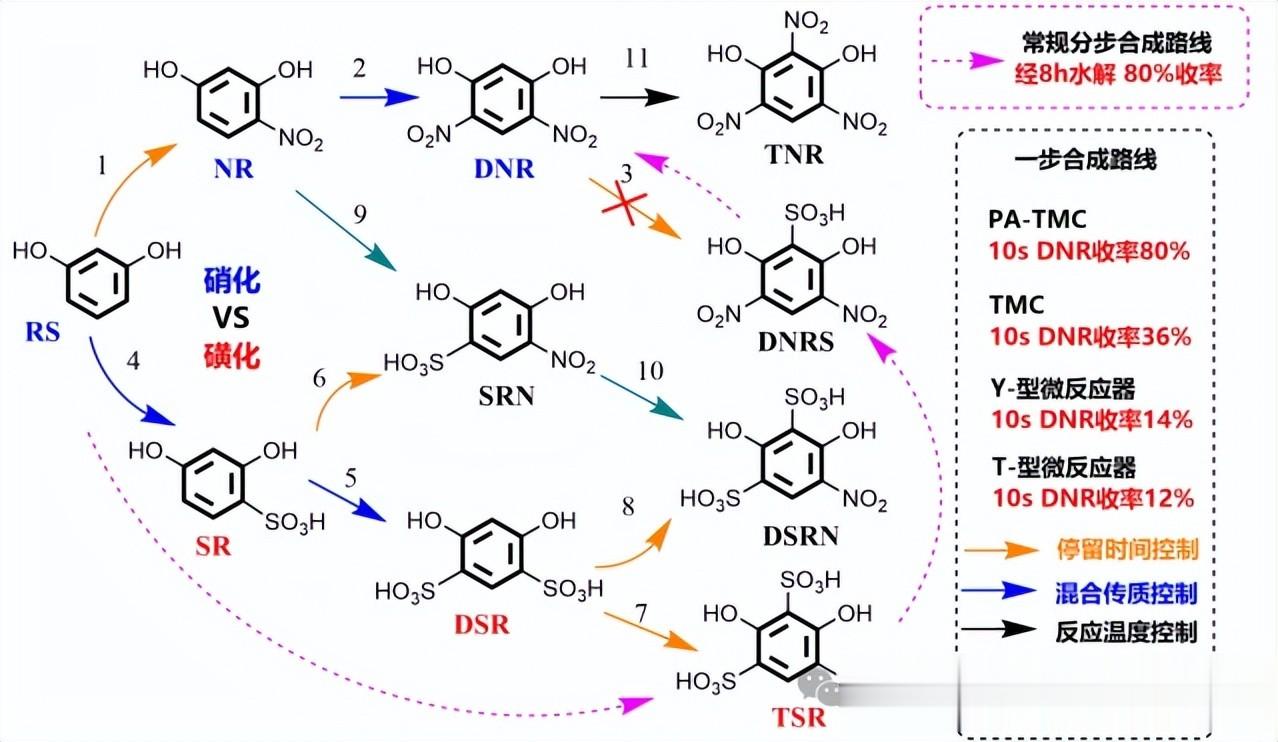

间苯二酚硝化制备DNR(芳烃硝化)

间歇工艺: 5 ℃, 滴加8h, 收率: 80%

连续工艺: 50 ℃, 10 s, 收率: 80%, 10 min达90%

其它过程:硝化、磺化、重氮化、过氧化等液-液两相快速反应体系。

(4)缩短两相反应时间,同时提高产品收率

芳烃氧化反应

间歇釜式:空气氧化,废气多、效率低;

连续化反应:纯氧氧化,无废气、效率高;

反应时间:间歇小时级→连续反应分钟级;

收率:86.5%→99.13%(约提升13%)

其它反应过程:氧化、过氧化、氯化 、氟化、加氢。

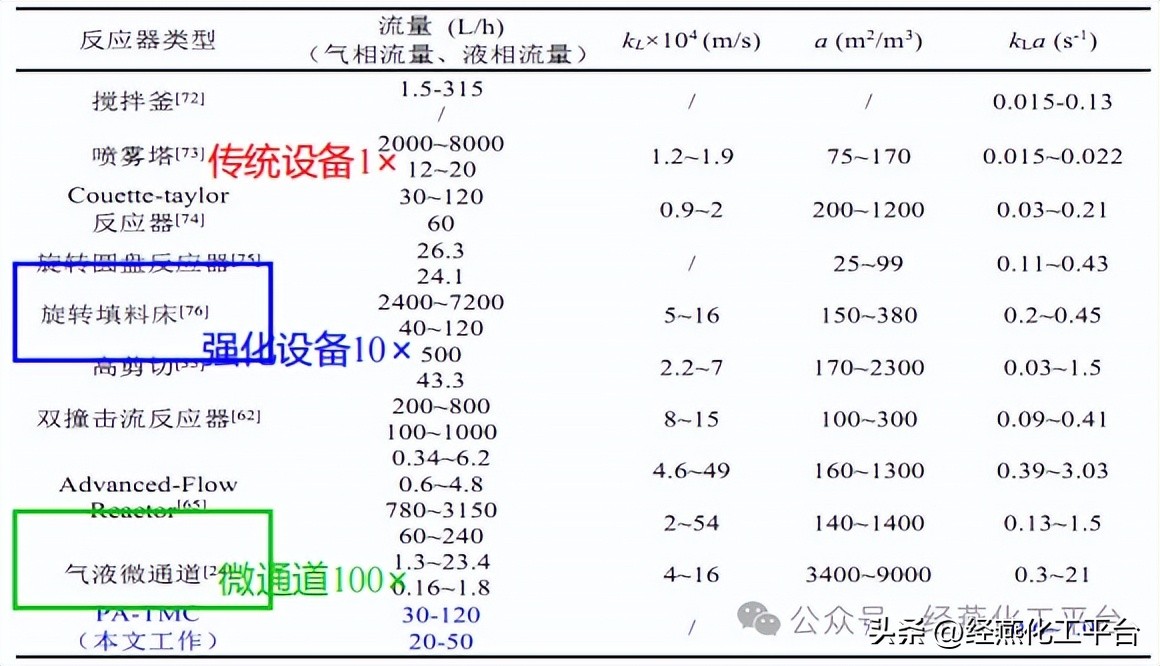

(5)缩短反应时间与提高产品质量

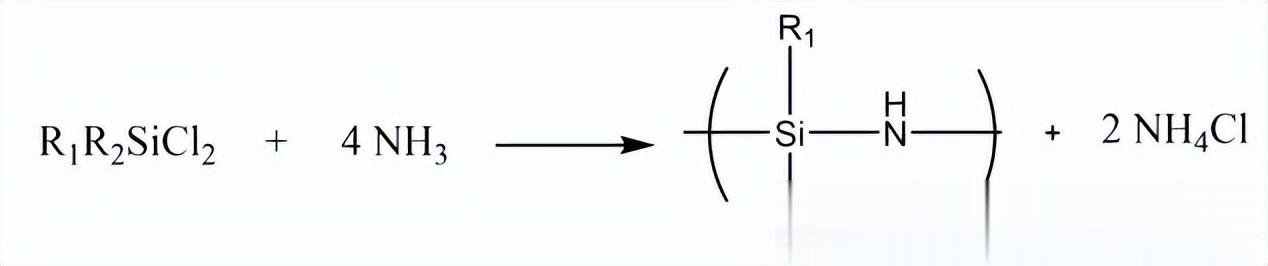

加氢、氨化等反应:

间歇釜式:间歇通氢或氨、多釜并联、

反应时间长,催化剂需分离;

连续反应:微分散-微纳米气泡;

反应时间:≤10 min

其它反应过程: 氯硅烷与氨反应制备硅氮烷;双酚A加氢制备氢化双酚A;硝基加氢制备氨基;其它氧化、氯化等气液反应。

(6)提高原料利用率与产品质量

光气氯化反应:光气+甲醇→氯甲酸甲酯

新型孔射流管式反应器

物料混合均匀

移热及时

提高选择性和收率

产品含量:90%→98.5%

光气比:1.3→≤1.05

其它氯化过程: 氯甲酸乙酯、氯甲酸异辛酯、氯甲酸丙酯、氯气氯化

(7)缩短反应时间与提高产品质量

丙酮、芳烃等氯化反应

间歇釜式:间歇通氯、多釜并联

反应时间 :24 h;

连续反应:多段进氯气,减小气液比;

反应时间:≤3 min

产品含量:28%→37%

其它氯化过程: 三氯丙酮、四氯化钛、氯乙酸、氯苯、氯苄、氯化吡啶

(8)提高反应效率及产品收率

传统鼓泡塔:-70℃,浓度低,易爆

反应效果 :转化率35%,单氟选择性25%;

连续反应:-20℃,高浓度,内在安全;

反应效果:转化率50%,单氟选择性40%;

其它氟化过程: 烯烃氟化、芳香烃氟化、醇醛酮氟化、羰基氟化等

(9)缩短反应时间与提高生产效率

含氰化合物合成新工艺

传统工艺:间歇反应,反应温度90℃

反应时间:4小时/批。

新工艺:射流套管微反应器,130℃连续反应

反应时间:5 min(收率相同)。

类似的反应还有:丁腈、戊腈、己腈、对叔丁基苯乙腈、对氯苯甘氨酸等

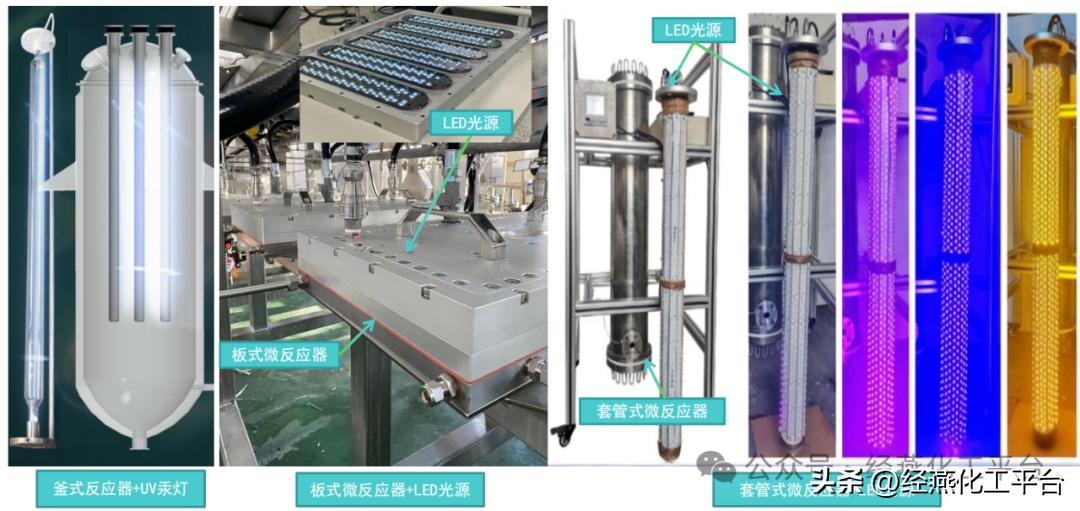

光化学微反应装备

(1)光催化反应器应用场景(开环+关环)-地屈孕酮

传统工艺:

1.采用了釜式工艺,降解产物多,放大效应大,产能受限制。

2.采用汞灯照射反应,放热量大,易引发降解;

3.反应时间长,至少16h以上。

现有工艺:

1.采用了微通道结构,可高效进行混合,光照面积大,透射性能好,光源利用率高。

2.反应时间15min,产物收率比釜式收率提高15%。

3.光化反应温度温和,5-15℃即可反应,能耗低,热解温度采用连续流控制杂质少。

4.采用LED灯珠,光源寿命长,15000小时以上。

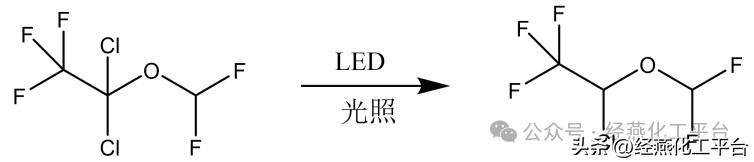

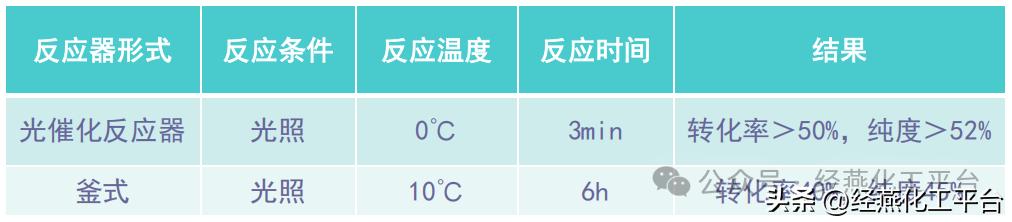

(2)光催化反应器应用场景——光脱氯反应

微通道光化学反应器优点:

反应效率更高,转化率提高15%,选择性提高23%,有效提高反应转化率;

反应时间更短,可实现快速的平行放大,工业化扩产更为简单高效;

采用led光源,能耗更低使用寿命更长(汞灯寿命在3000小时以内,Led灯寿命1万小时以上)

杂质更少,纯化分离更简单;

(3)光催化反应器应用场景(开环+热异构)-维生素D3

传统工艺:

1.采用了釜式工艺,汞灯能耗高,放大效应大。

2.热解时间长,降解产物多,收率低;

3.反应时间长,至少18h以上。

现有工艺:

1.采用了微通道结构,可高效进行混合,光照强度可控,反应速度快。

2.反应时间22min,产物纯度66%。

3.光化反应温度温和,能耗低,热解温度采用连续流控制杂质少。

4.采用LED灯珠,光源寿命长,15000小时以上。

(4)双键转构光催化工业化案例

反应时间:间歇>4h 连续流<45s

产物纯度:93% 99%(提升6%)

河南某客户现场图

(5)氯代光催化案例

微通道光化学反应器优点:

1.提高了转化率;

2.产物纯度提高;

3.产能增加;

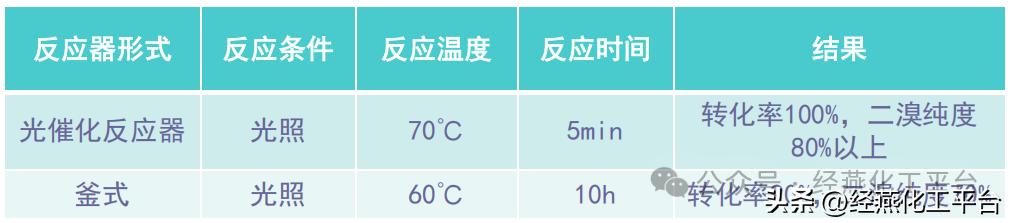

(5)溴代光催化应用

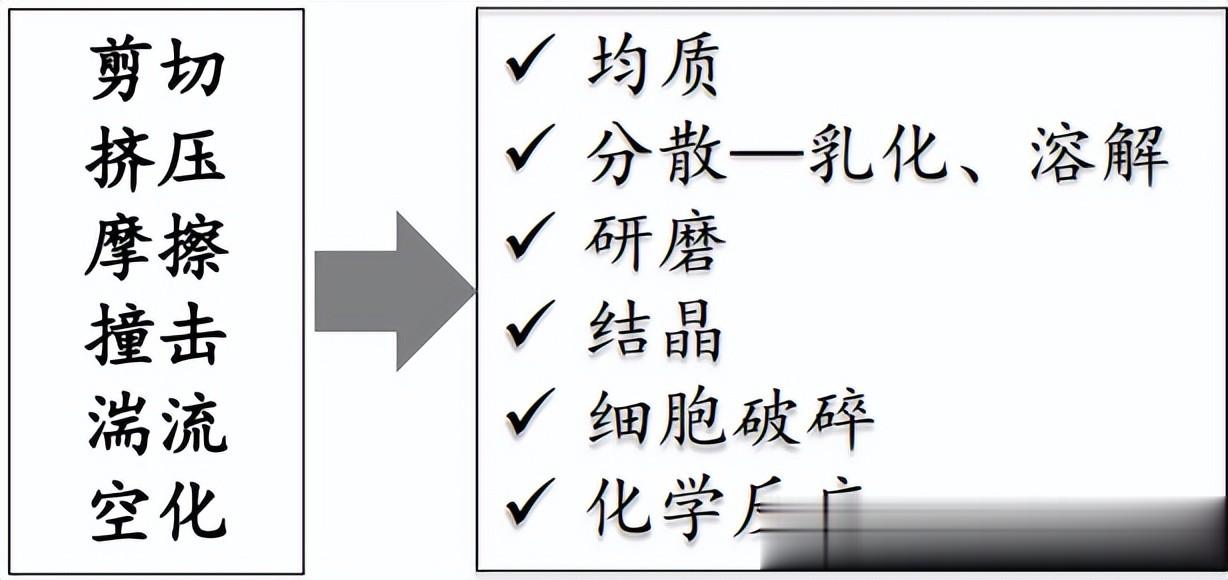

03 高剪切反应技术

高剪切反应技术(高粘、含固体系)

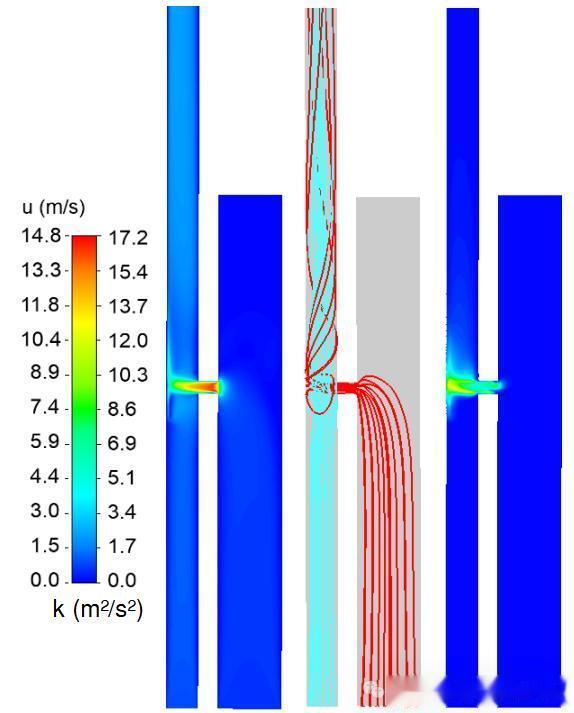

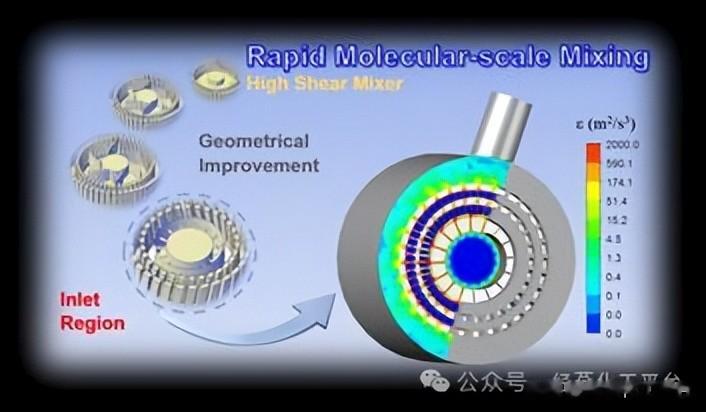

高剪切混合器HSM:

剪切间隙小(0.1~3.0 mm)

转子齿尖速度高(10~50 m/s)

剪切速率高(2~10×104s-1)

超高的局部湍动能耗散速率(10³~105m ²/s³)

微混合效果

高剪切反应技术(高粘、含固体系)

微管射流高剪切反应技术被认定为:上海市高新技术转化项目(Fluko 弗鲁克)

案例 1:甲苯二异氰酸酯(TDI)合成反应:光气化反应阶段采用结构优化后的高剪切快速混合器替换原有反应器实现毫秒级混合,使产品收率提高3%。

案例2:相转移催化反应:苯甲酰氯与氰化钠水溶液反应合成苯甲酰腈,采用高剪切强化混合及两相间传质,可使反应水量减少30%,大大降低了后续水处理成本。

优异微混合性能应用

—种基于高剪切混合器的甲苯二异氰酸酯(TDI)生产技术

工业实施效果:减少焦油生成量30%,减少蒸汽消耗40%

已应用反应过程:磺化、氧化、硝化、重氮化、氟化、氯化、氰化、过氧化、纳米材料制备(反应沉淀法)

用户:沧州大化、烟台巨力等

间歇→连续 高剪切+管式反应器

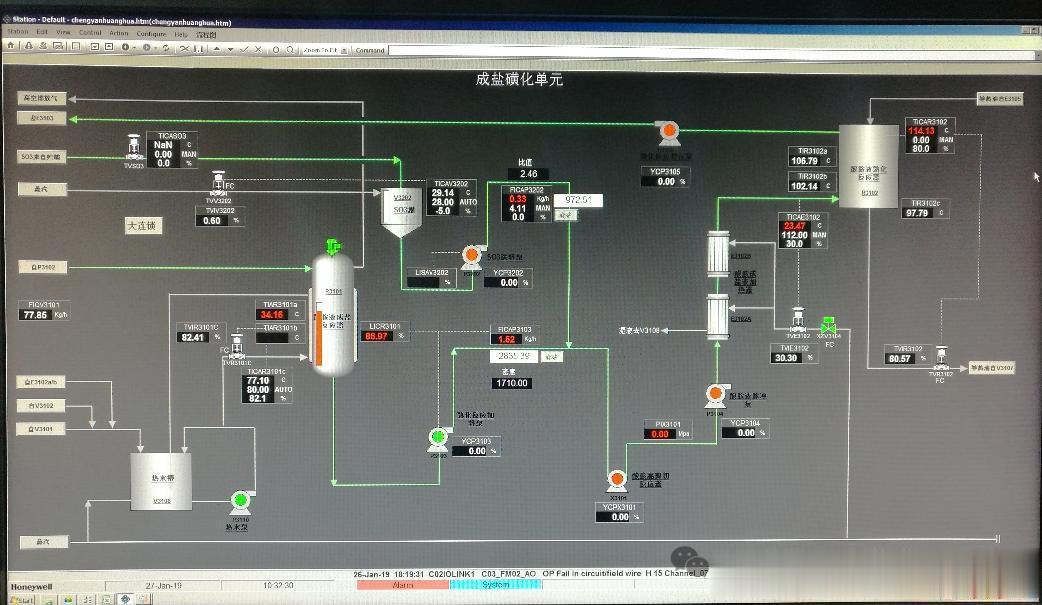

发烟硫酸或SO³连续磺化

反应时间缩短 90%

产品质量稳定

副反物少

2,4-二氨基苯磺酸钠(间双)

2-氨基萘1,5双磺酸(1.5酸)

4-β-羟乙砜基硫酸酯苯胺-2-磺酸(磺化对位酯)

N-苯基乙酰胺(退热冰)、2-氨基-4-乙酰氨基苯甲醚(还原物)

1-氨基-8-萘酚-3,6-二磺酸(H酸)

2-萘胺-3,6,8-三磺酸(K酸)

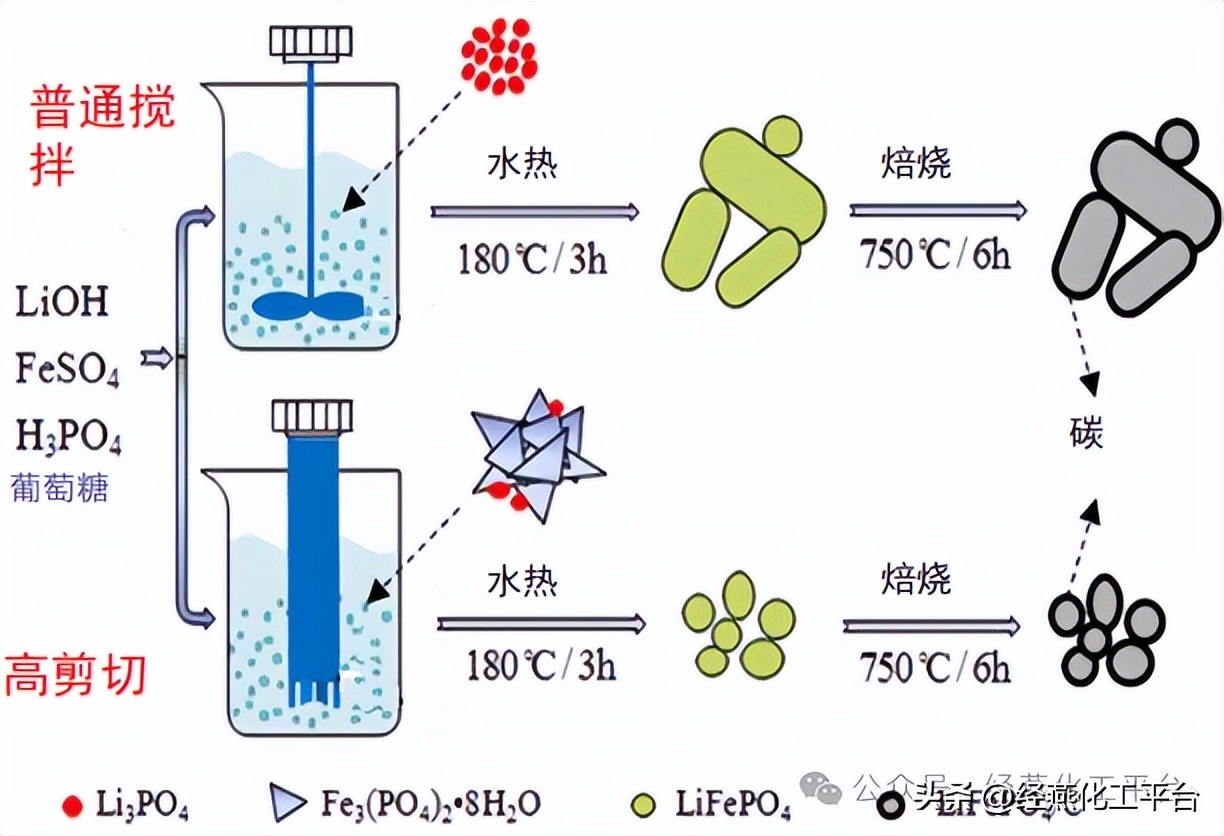

高剪切反应结晶器:

强化LiFePO4晶体制备过程,制备出LiFePO4/X-C材料,高倍率充放电性能优异

高剪切湿法磷酸工艺

将反应时间从普通搅拌的300 min缩短至20 min, 磷矿中P2O5的转化率可达98%以上。

湿法磷酸工业应用对比

特种环氧树酯连续化生产技术

间歇→连续

优良的物理机械、电绝缘、粘接性能。

用于涂料、封装、光刻、3D打印、复合材料、浇铸料、胶粘剂、模压和注射成型材料。

高剪切+管式/塔式反应器

产品质量稳定

反应压力降低

用于树脂(聚合)生产

反应时间:缩短50-80%

转化率:95%提高至99.9%以上

连续 环合→酯化→氧化

噻虫嗪、对叔丁基苯甲酸合成新工艺

高剪切强化固液传质过程:

噻虫嗪收率提高10%以上;

反应时间缩短一半。

对叔丁基氯苯,8h收率达65%;工业现有搅拌釜数据,12小时收率37%。

基于高剪切混合器的农药悬浮剂/水乳剂制备技术

农药水乳剂油水乳化处理,可制备乳化粒径达到0.45um,农药悬浮剂固含量40-50%粉体分散,分散粒径可达1- 10um(砂磨处理后),并可实现批量及连续化生产。

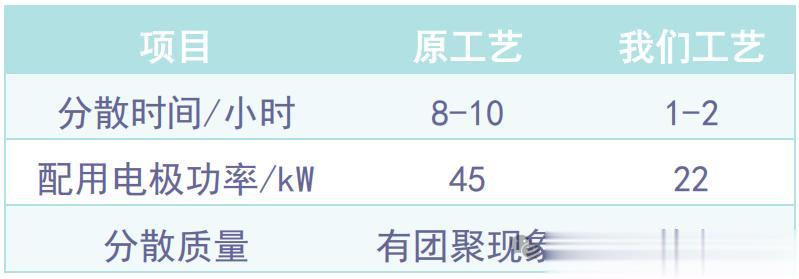

农药悬浮分散工业应用对比

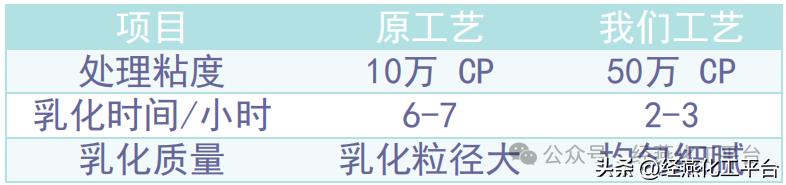

高剪切混合器强化高黏度体系的混合

膏霜类产品乳化工业应用对比

采用喷射与液下进料实现了高固体含量体系均匀混合主要应用于电池浆料的分散混合,涂料混合,油墨分散等领域。

电池浆料纳米级SiO2分散工业应用对比

04 高效节能分离技术

高效节能分离技术

案例1:氨辛酯连续化反应精馏工艺

原工艺:间歇反应+蒸发除水+水洗提纯

改进工艺:连续共沸反应精馏除水+真空精馏提纯产品,脱除未反应原料后回用,提高原料利用率,原料损失率从6%降低至1.2%,同时提高反应速率,反应时间从48h缩短至5h。

案例2:DBP连续反应精馏新工艺开发

原工艺:间歇釜式反应+精馏塔节除水,反应时间5 h。

改进工艺:采用管式反应器+反应精馏塔,苯酐与丁醇在管式反应器中进行酯化反应,达到反应平衡;后进入反应精馏塔边脱水边反应。反应时间缩短60%,实现酯化过程连续化。

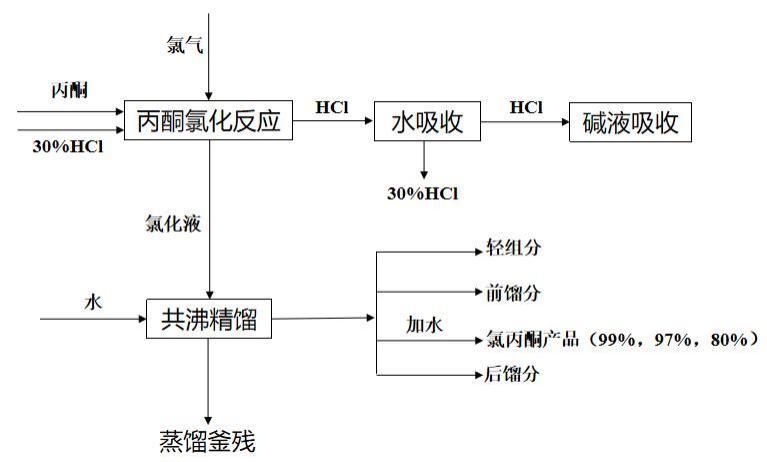

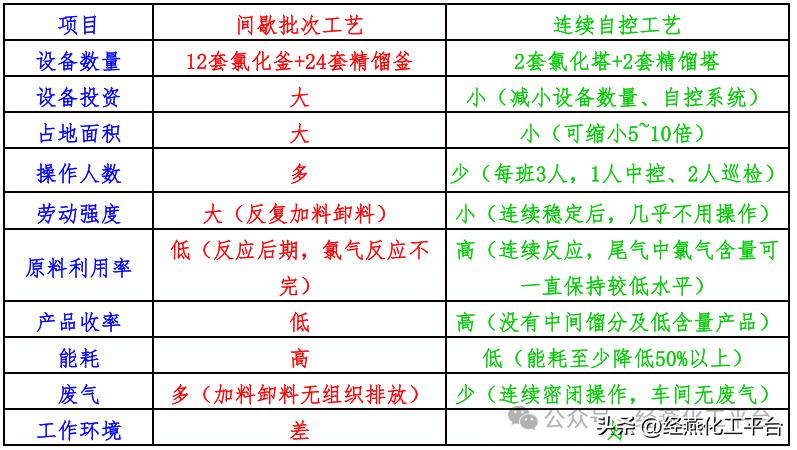

案例3:一氯丙酮连续化反应与分离工艺

间歇工艺:12套间歇批次氯化反应釜+24套间歇批次共沸精馏塔。

连续工艺:2台连续反应精馏塔+2台连续精馏塔。

案例4:硫酸二甲酯精制

采用逆流蒸发-精馏热集成工艺,精馏塔出来的二次蒸汽作为粗品DMS降膜蒸发器的热源,实现双效蒸发+精馏,蒸汽单耗从0.7 t/t降至0.3 t/t产品,节能率57%,年产6万吨精品DMS,节能量节省蒸汽2.4万吨/年。

案例5:甲醇-乙醇-磷酸盐废水

采用多效蒸发-精馏技术,原料经第一精馏塔先脱除甲醇和乙醇,塔顶蒸汽作为甲醇-乙醇分离塔的塔釜能耗,同时作为二效蒸发回收磷酸盐的热源。比原工艺节省能耗33%,8t/h废水比原工艺节省蒸汽约3.1t/h,年节省费用约300万。

案例6:甲醇-乙醇废水回收

采用差压精馏热集成工艺,高压精馏塔出来的二次蒸汽作为低压甲醇精馏塔的热源,实现差压热耦合精馏,蒸汽单耗较原精馏工艺节省40%,每年节省蒸汽3.2万吨/年。

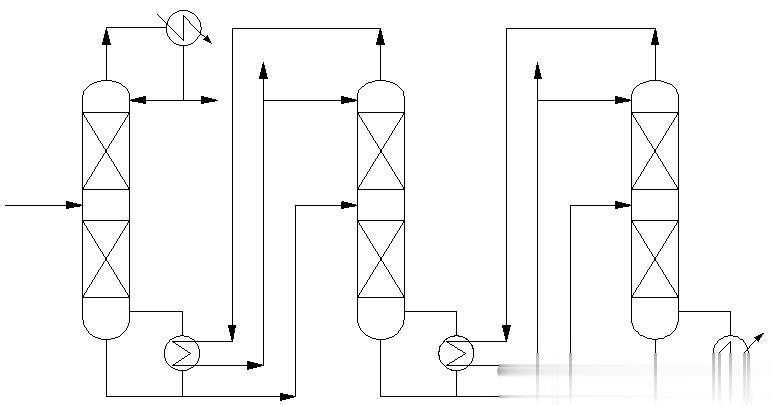

案例7:三氯氢硅节能精馏技术

采用逆流三塔差压精馏热集成工艺,高压精馏塔出来的二次蒸汽作为低压精馏塔的热源,实现差压热耦合精馏,蒸汽单耗较单塔精馏工艺节省60%左右,三氯氢硅收率达90%以上,对于4t/h处理量,每年节省蒸汽6.4万吨/年。

案例8:含氨废水回收(可产浓氨水、硫酸铵、氯化铵)

采用高低压热耦合节能工艺,高压蒸氨塔出来的二次蒸汽作为低压蒸氨塔的热源,实现双效热耦合精馏,蒸汽单耗较原精馏工艺节省35%(30 kg/t废水),对于50 t/h含氨废水,每年节省蒸汽1.6万吨/年。

采用多级闪蒸耦合热泵汽提工艺,蒸汽直接通过蒸氨塔内,经多级闪蒸获得含氨蒸汽,经压缩机压缩后与蒸氨废水换热得到二次蒸汽返回蒸氨塔,实现蒸汽的多次利用与循环利用,蒸汽单耗较单塔蒸氨工艺节省90%以上(7 kg/t废水),对于50t/h含氨废水,每年可节省蒸汽3.6万吨/年。

案例9:甲醇-磷酸废水

采用逆流蒸发+精馏热集成工艺,精馏塔出来的二次蒸汽作为粗品DMS降膜蒸发器的热源,实现双效蒸发+精馏,蒸汽单耗从0.7 t/t降至0.3 t/t产品,节能率57%,年产6万吨精品DMS,节能量节省蒸汽2.4万吨/年。

案例10:己内酰胺装置低能耗蒸苯工艺

采用多效精馏技术,提高废水汽提塔的压力使其二次蒸汽作为苯蒸馏塔的热源,同时苯蒸馏塔采用双效精馏,保证了能量的匹配,实现溶剂苯回收的“零能耗”。年产10万吨己内酰胺装置,可节省蒸汽8万吨/年(8000 h/a)。

案例11:甘氨酸装置结晶母液节能处理工艺

采用多效蒸发精馏,以脱水的二次蒸汽作为甲醇回收塔的热源,节能量在60%以上。年产1万吨甘氨酸,可节省蒸汽7.2万吨/年(8000 h/a)。

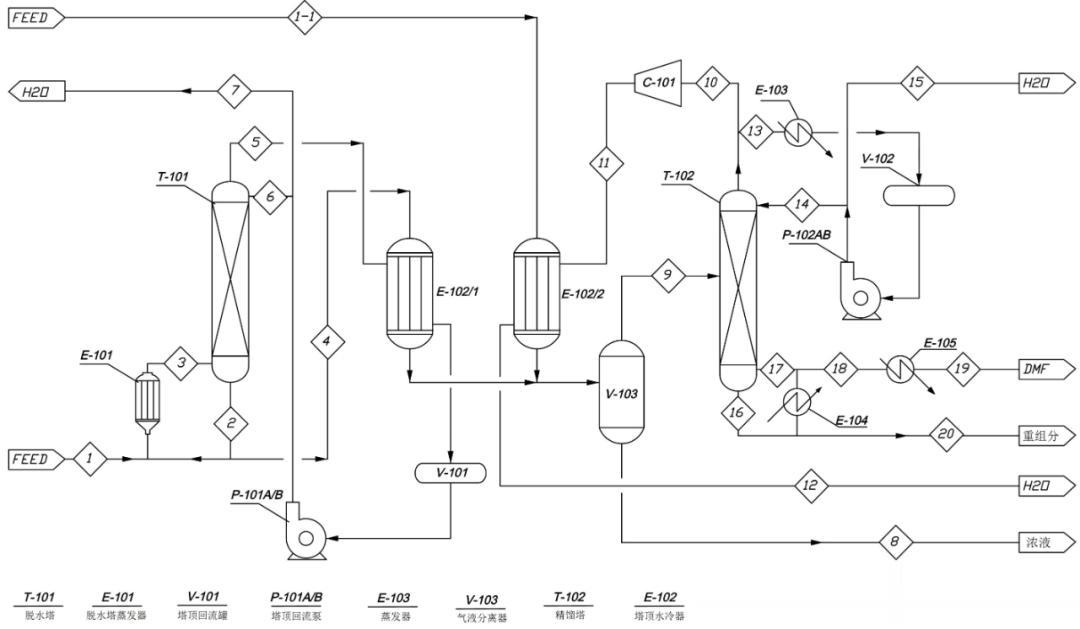

案例12:制药行业中DMF含盐废水回收工艺

采用“精馏-蒸发-精馏”的组合工艺,实现DMF与盐的回收,回收率达80%以上,节能量在35%左右。

案例13:咪唑烷废DMF废水热泵回收工艺

采用“热泵-多效蒸发-精馏”的组合工艺,实现DMF的回收,高压精馏塔塔顶蒸汽作为蒸发器的热源,同时DMF回收塔塔顶蒸汽通过压缩机压缩作为蒸发器的热源,回收率达80%以上,节能量在60%以上。

案例14:CTP装置母液连续化节能分离工艺

采用“多效蒸发-精馏”工艺,实现二硫化母液溶剂的回收,高压精馏塔塔顶蒸汽作为蒸发器的热源,甲醇盐溶液蒸馏出的蒸汽直接进入精馏塔进行分离,节能量达30%。

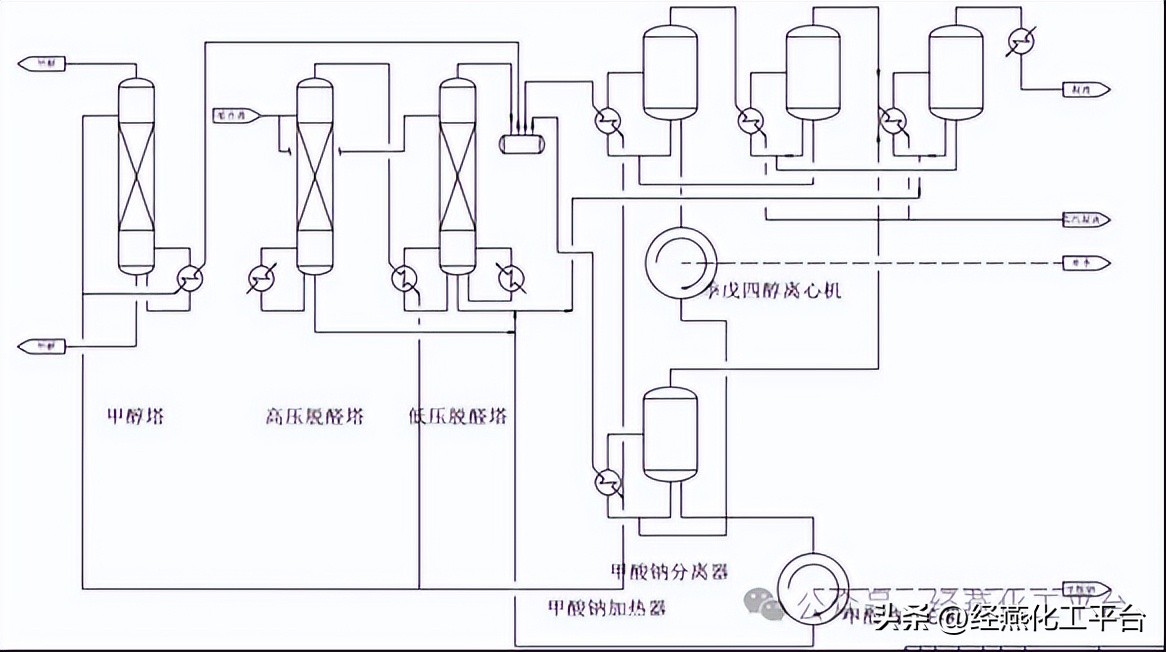

案例15:季戊四醇节能精制工艺

采用多效精馏+多效蒸发耦合工艺,脱醛塔采用双效精馏,二塔二次蒸汽作为脱醛液与热熔液双效蒸发,脱甲醇精馏与甲酸钠多效蒸发的热源,蒸汽消耗节省5吨蒸汽/吨单季。

案例16:千吨级低碳混合醇分离工业侧线项目

采用9个精馏塔和一套膜分离系统共10个分离单元,通过“9塔1器”的得到合格的目标产品甲醇(99.4 wt%)、乙醇(99.8 wt%)、正丙醇(99.5 wt%)。

采用节能耦合工艺:高压甲醇塔与乙醇正丙醇塔为低压甲醇塔提供热源,可节省蒸汽1.2 万t/a,放大效益明显。

研究成果呈现方式-工艺技术包

实验测试:物性、热力学及动力学基础数据

核心装备开发:CFD模拟,设备核算

工艺技术包开发:全流程模拟

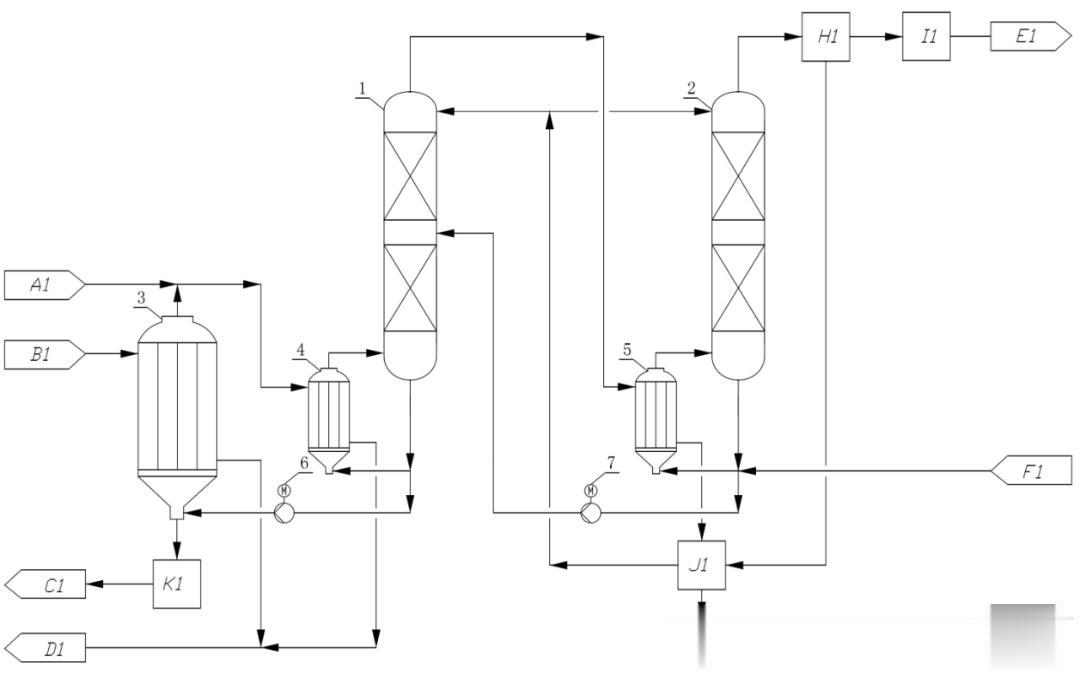

工艺流程图PFD

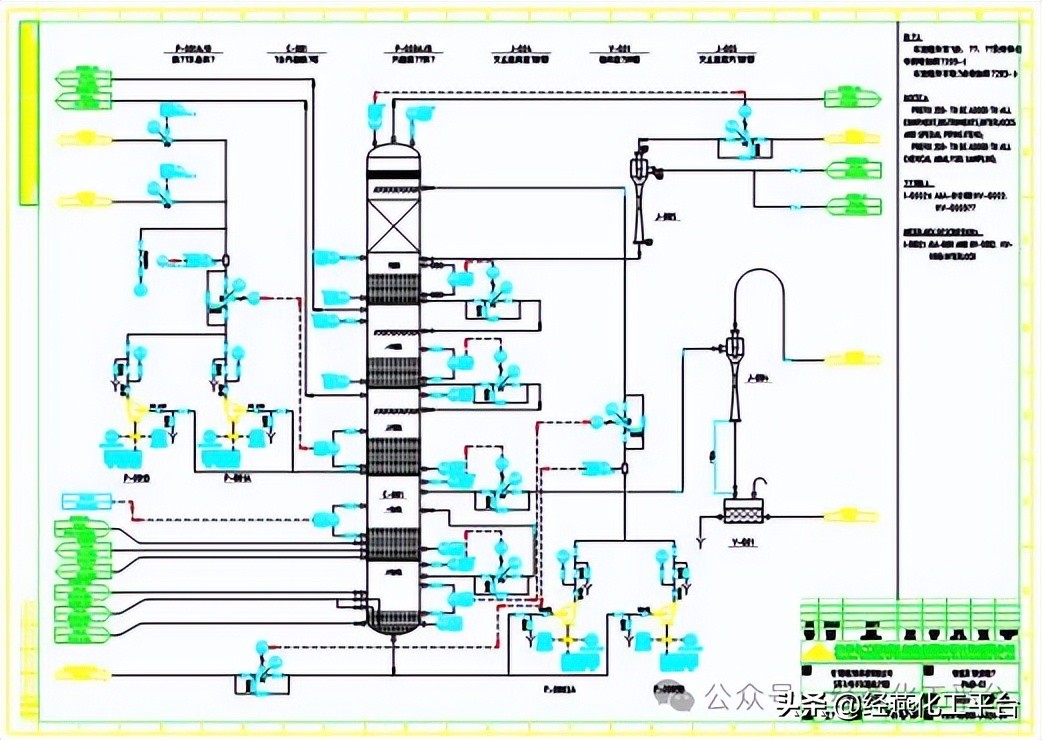

工艺管道及仪表流程图PID

标准设备规格参数、非标设备条件图

自控、电气仪器数据表等

建议设备布置图

全流程连续化反应与节能分离绿色化、智能化工艺技术包

获取文件方式

请先关注经燕化工平台公众号

➢将本文链接分享至微信朋友圈1小时以上(禁止设置分组可见)截图或分享至化工相关微信群3分钟以上截图(两种方式任选其一),凭分享截图找小燕子领取。