很多人做成本管理,都踩了同一个坑。

觉得成本管理就是砍价,就是尽量省钱。

原料能压多低压多低,人工能减多少减多少。

结果呢?原料便宜了,质量跟不上,返工赔钱;人工减了,效率掉下来,订单交不上。

最后越省越亏。

做制造供应链十几年,我见太多这种例子了。

今天就和大家聊聊,真正的成本管理该怎么做。

一、成本管理要算明白账

刚入行的时候,老板天天念叨“要控制成本”。我当时没多想,就盯着原材料价格死磕,把供应商报价压到最低。

结果没多久就出事儿了:一批原材料质量不达标,整批产品都得返工,不仅耽误了交货期,还要赔偿客户违约金,这违约金比省下来的原材料钱还多3倍。

用过来人的经验告诉你,成本管理的第一步真不是省,而是算明白。你得知道钱到底花在哪了,哪些是必须花的,哪些是没必要花的。

我现在带团队,每个月都要求做成本明细台账,核心就3点:花在哪、花了多少、能不能省。比如生产环节,要拆到原材料、人工、设备损耗、水电;采购环节,拆到物料价格、运输费、包装费;库存环节,拆到仓储费、资金占用利息、呆滞损耗。

很多工厂会把管理费用平摊到所有产品上,你是不是也这么干过?

但其实有的产品工序复杂,占用的管理资源多,有的产品简单,平摊下来会导致定价失误:明明有的产品不赚钱,你还以为它盈利不错。

我的做法是按作业量分摊:哪个产品占用了多少人工、多少设备时间,就分摊多少费用,这样才能看清每个产品到底赚不赚钱,该在哪控成本。

二、生产环节

生产车间是花钱最多的地方,也是最容易浪费的地方。

我见过太多工厂,车间里堆着用不完的边角料,机器空转半天等物料,员工没事干扎堆聊天。这些看似不起眼的场景,每天都在烧钱。

1. 先抓明显的浪费

生产中的浪费,其实就5类:边角料浪费、等待浪费、搬运浪费、返工浪费、过量生产浪费。

怎么解决呢?由于篇幅限制,我这里挑几类说说:

边角料:根据尺寸,设计一些小规格的配件,把原本要扔的边角料利用起来。

等待浪费:机器等着物料、员工等着机器、订单等着生产,这不是白扔钱吗?我的解决办法是排产表细化到小时,就是前一天晚上就把第二天的生产计划排好,物料提前送到工位,设备提前检修,员工到岗就能干活。

返工浪费:这是最亏的。原材料、人工、时间全白费,还可能耽误交货。每批产品生产前,你先做1件样品,检验合格再批量生产;生产过程中,质检员每小时巡检1次,发现问题立刻停线调整。

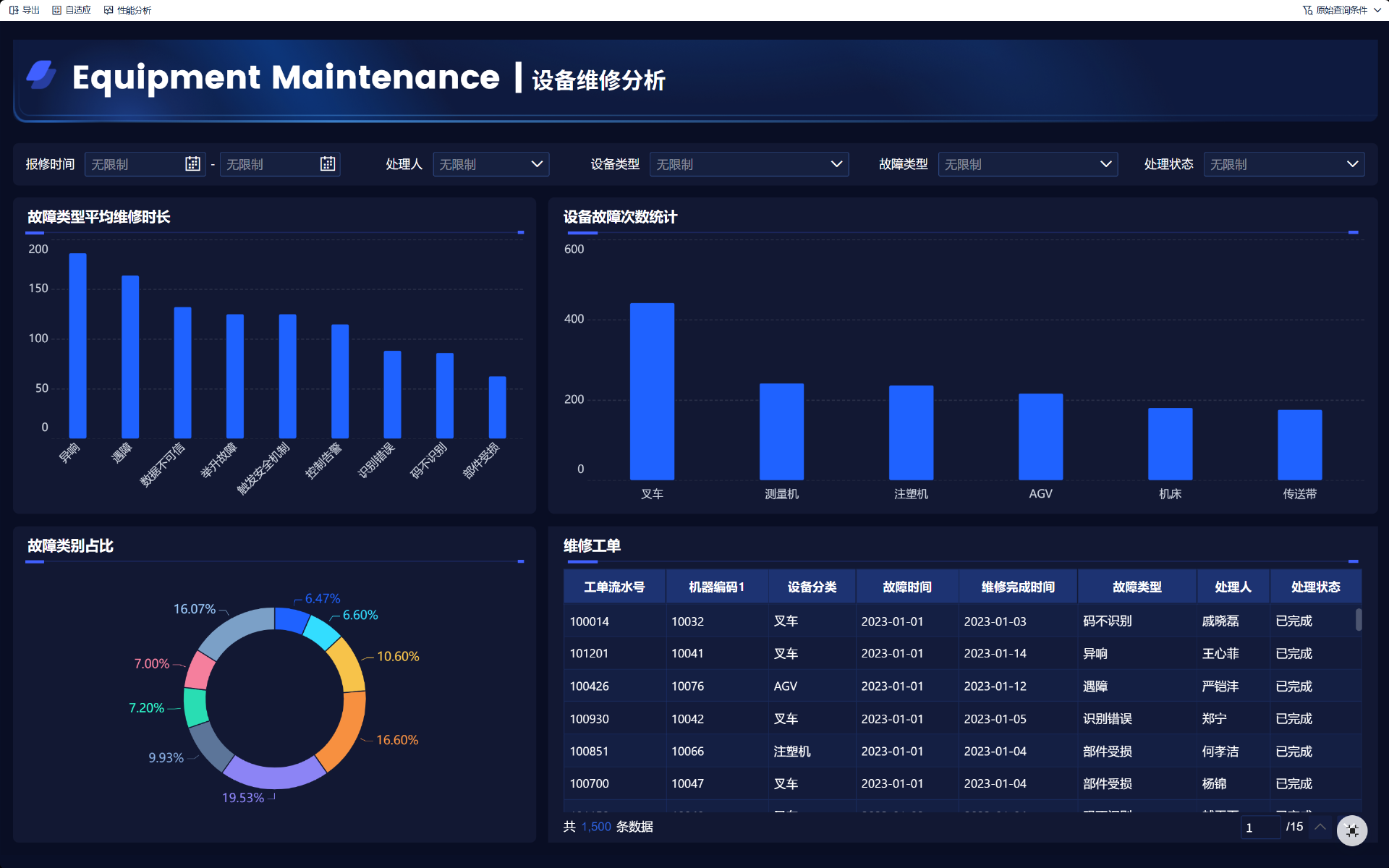

2. 设备要按时保养

设备是生产的核心,很多工厂要么让设备硬撑,出问题了才修,导致生产中断、产品报废;要么过度维护,没事就拆换零件,纯纯浪费钱。

不过话说回来,设备维护也有门道。我的经验是预防性维护+数据监控:

给每台设备建台账,记录运行时间、维护周期、易损件寿命,到了时间就保养,易损件提前备货,不让设备掉链子。

设备的能耗也是个大头。你可以给车间的主要设备装电表,统计每台设备每小时的耗电量,然后和生产效率挂钩。

比如A机器每小时耗电10度,能生产50件产品;B机器每小时耗电8度,能生产45件产品,算下来B机器的单位能耗更低,就优先用B机器生产。

三、采购环节

采购的核心不是单价最低,是总成本最低。这里的总成本,包括物料价格、运输费、包装费、质量成本、交货期成本,这些都得算进去。

1. 选供应商

我选供应商,从来不只看报价,还看这3点:质量稳定性、交货准时率、服务响应速度。这三点达标了,哪怕单价贵2%-3%,也比选便宜但不靠谱的强。

这里我一直用的是供应商分级管理,把供应商分成A、B、C三级:

用过来人的经验告诉你,和供应商合作要共赢,不是压榨。

比如我会把生产计划提前分享给核心供应商,让他们合理安排生产,避免临时加急导致的运费上涨;

如果供应商遇到资金压力,可以适当缩短付款周期,但要求他们降低1%-2%的单价,这样双方都受益,合作才能长久。

2. 采购量

很多采购觉得批量采购越便宜,多买点划算,你是不是也这么认为?

但其实多买的物料会占用仓储空间和资金,一旦市场变化、产品更新,这些物料就会变成呆滞库存,砸在手里卖不出去。

我建议你按生产计划采购,留少量安全库存。也就是根据每月的生产计划,计算出需要的物料数量,按这个数量采购,只留3-5天的安全库存,防止供应商交货延迟。

3. 运输与包装成本

除了物料价格,运输和包装也是采购成本的重要部分。

比如我以前采购原材料,都是供应商单独发货,每次运费要2000多。后来我们和几家核心供应商协商,把发货时间统一到每周五,合并运输,运费直接降到了800多,一年下来省了10多万运费。

包装方面,以前供应商用的是一次性木箱,每个木箱要50元,用完就扔。之后我们换成了可循环使用的铁架,虽然第一次投入贵了点,但每个铁架能反复用50多次,算下来每个订单的包装费从50元降到了1元,长期下来省了不少钱。

你看,这些细节看似不起眼,积少成多就是一笔大数目。

四、库存环节

很多老板看着仓库里堆得满满的物料和成品,觉得是资产,其实这些库存占用的资金、仓储费、损耗费,都在悄悄增加成本。

1. 库存周转

库存周转天数,是衡量库存管理水平的核心指标。周转天数越短,资金占用越少,成本越低。比如同样是1000万的库存,周转天数60天和30天,资金占用的利息差就有好几万,你说划算吗?

根据我的经验,你最好把库存周转天数控制在30天以内。具体怎么做呢?

成品库存:按订单生产,不做预估生产。除非是常年畅销的标准产品,否则坚决不提前生产囤货,避免成品积压。

原材料库存:按生产计划采购,和生产进度同步。比如生产线上明天需要1000个零件,今天就只送1000个到车间,不提前囤在仓库。

呆滞库存:定期清理。每个月盘点一次库存,把超过6个月没使用的物料、超过1年没卖出的成品,列为呆滞库存。能返工改造的就返工,能折价处理的就折价,实在没用的就及时报废,别占着仓库和资金。

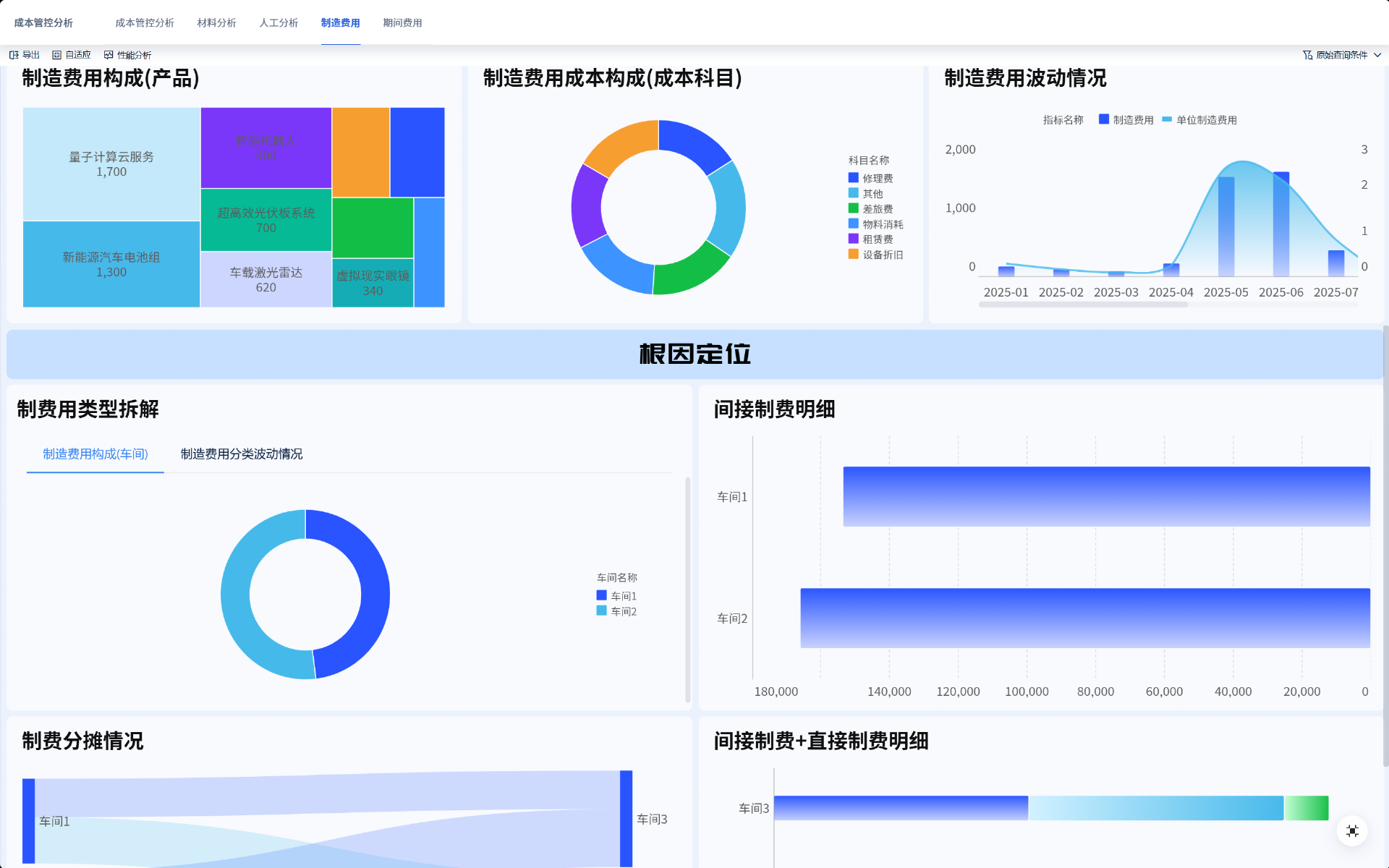

说到库存管理,我现在是用FineBI这类管理工具把ERP和WMS数据打通,搭建了一个库存健康度看板,实时展现周转天数、库龄结构、呆滞库存,库存成本一目了然,不用再靠感觉做决策。

2. 仓储管理

仓储成本包括仓库租金、人工成本、水电费用,这些也能通过细节控制。

可以把仓库按ABC分类法摆放物料:

A类物料是常用的核心物料,放在离车间最近的货架,方便取用;

B类物料是次常用物料,放在中间区域;

C类物料是不常用物料,放在最远的区域。

这么一来,员工取物料的时间缩短了,仓储人工成本降了。

还有仓库的货架高度要充分利用。以前我待的仓库的货架只用到了2米高,后来换成了3.5米的高位货架,仓库的存储容量增加了70%,不用再租额外的仓库,一年省了8万租金。这些都是实打实的省钱办法。

五、全员参与

成本管理不是某一个部门、某一个人的事,是全公司、全员的事。

如果只有财务和管理层关心成本,生产车间的员工觉得浪费点没关系,采购觉得多买点方便,库存管理员觉得堆着也没事,那成本管理永远做不好,你觉得是不是这个道理?

不过要想让全员参与,只靠员工自觉可没用,你得有明确的规章制度:

1.全员成本责任制

每个部门、每个岗位都有明确的成本指标。

比如生产车间的不良率、设备利用率;

采购部门的物料合格率、交货准时率;

库存部门的库存周转天数、呆滞库存比例。

这些指标和员工的绩效挂钩,做得好有奖励,做得不好有惩罚。

2、成本分析会

不过话说回来,光有制度还不够,还要多沟通。

可以每周都会开一次成本分析会,各部门汇报自己的成本指标完成情况,分享省钱的经验,讨论存在的问题。

比如采购部门分享了合并运输省运费的经验,生产车间就借鉴过来,把不同工序的半成品运输合并,也省了一笔钱。

成本管理没有捷径,也没有秘诀,就是把每一个细节做到位,把每一个环节的成本控住。