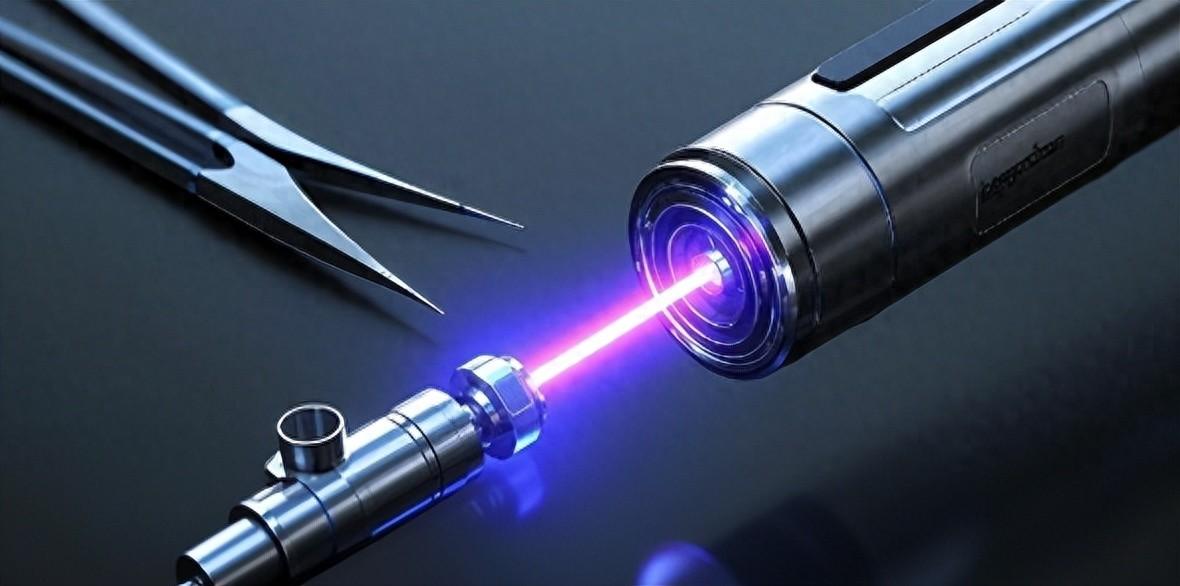

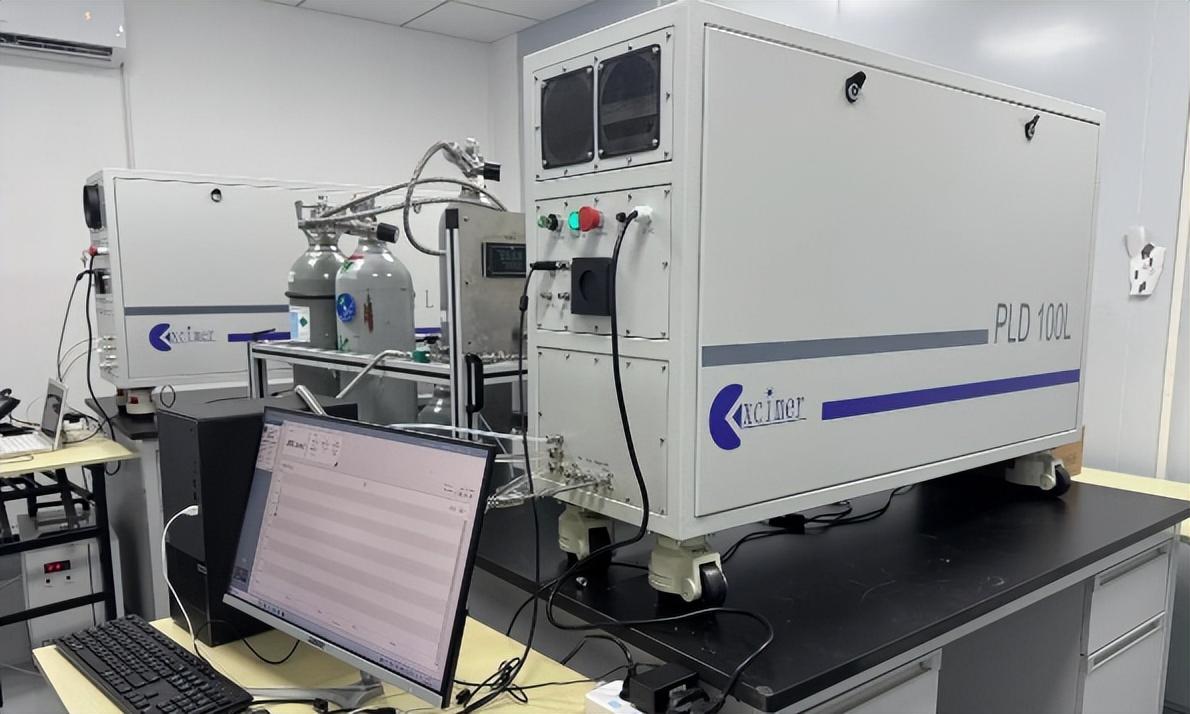

英媒:中国简直“反人类”,美德死守多年的科技竟被打成了五金件 十年前,一台激光焊机堪比豪车,价格动辄十几万,想买得排队,坏了还得请外国工程师跨洋维修,一次上门费就抵得上几个工人的年薪。 如今,在中国东部小镇的车间里,工人正熟练操控着手提激光焊机。 这台曾经高不可攀的精密设备,现价不过两三万,重量不足十公斤,插上电就能用,连小作坊老板都能轻松入手。 早年间,激光焊接领域完全由美德垄断,德国通快、美国IPG等巨头手握核心技术,不仅设备卖天价,还搞技术封锁,关键零部件严禁对华出口。 国内制造业想用上激光焊机,只能当“冤大头”:昆山有家汽车零部件企业,2010年从德国进口一条激光拼焊生产线耗资数千万元,后续维护更是无底洞,工程师上门一次的费用,就够车间工人领大半年工资。 而且花了钱还没话语权,设备核心参数被锁死,想根据生产需求调整都没权限,只能被动适配设备节奏。 谁也没想到,短短十年格局就彻底反转。在温岭东部新区的热刺激光产业园,曾经被国外垄断的光纤激光发生器正源源不断产出,2024年1到9月产值达1.6亿元,较去年同期翻近三倍。 这只是中国激光产业崛起的缩影,从武汉光谷到济南激光产业园,从深圳大族激光到华工科技,完整的激光产业链已然形成,将曾经高不可攀的激光技术拉回凡间。 中国打破美德垄断,靠的是“研发攻关+市场需求”的双向发力。国内制造业对高精度加工的巨大需求,为企业注入研发动力,而国家对智能制造的扶持,更扫清了不少阻碍。 华工科技组建专业研发团队,耗时数年攻克汽车白车身激光焊接技术,打破国外近40年垄断,让国产装备国内市场占有率飙升至90%,服务下线车辆超4500万辆。 单个企业的突破远远不够,激光技术能“飞入寻常百姓家”,核心是全产业链的崛起。此前,激光焊机的泵浦源、光纤光栅等核心部件依赖进口,单个零件就值几千块,整机价格居高不下。 如今,国内企业不仅实现自主生产,还将成本压至几十块;曾经不可量产的特种光纤,长飞光纤等企业已能批量产出,质量稳定性不输进口。 上游元器件国产化大幅拉低整机成本,比如昆山宝锦研发的激光拼焊生产线,成本仅为德国设备的四分之一,人力成本节省过半,产能却翻了一番。 关键是中国企业精准捕捉到市场需求,把“笨重精密设备”改成了“实用生产工具”。国外巨头不屑于做手持激光焊机这种“小玩意”,中国企业却敏锐发现中小企业和小作坊需要灵活、便携、廉价的设备。 于是将复杂系统压缩进小巧机身,做成手提式焊机,焊枪像电钻般好用,插电即能操作,无需专业人员。这种接地气的产品不仅在国内热销,海外展会上更是成为明星,各国采购商争相问价,让“中国造”激光焊机远销全球。 这一变化彻底重塑了全球激光产业格局。十年前,国产激光设备国内市占率不足10%,高端市场被美德巨头垄断;如今,大族激光以9%的全球份额稳居第二,仅次于通快,华工科技在汽车焊接领域的订单量甚至超越国际品牌,中国激光产业跻身全球第一方阵。 美国IPG在中国的市占率从曾经的半壁江山跌至一成多,曾经的技术神话,在中国制造的性价比优势面前渐失光环。 英媒口中的“反人类”,本质是对中国打破技术垄断、重构产业规则的惊叹。在美德企业逻辑里,高端科技就该天价、被少数人掌控;但中国企业认为,技术的价值在于服务生产、惠及大众。 从十几万的“豪车级设备”到两三万的“五金件”,改变的不只是价格,更是普及度——如今不仅大型工厂能用,连做不锈钢橱柜的小老板都买得起,用它替代传统焊接,效率提升三倍,还省去磨光工序。 激光焊机的国产化历程,正是中国制造业升级的缩影。从依赖进口到自主研发,从单点突破到产业链完善,中国企业用不到10年走完了国外巨头30多年的产业化之路。这背后没有“反人类”的魔法,而是企业坚持研发、市场精准需求与产业链协同发力的结果。 未来,随着高功率激光技术突破,中国激光焊机还将进军航空航天、新能源等高端领域,继续改写全球产业规则。那些曾被国外死守的技术壁垒,终将被中国制造一一打破,成为惠及更多人的实用技术。