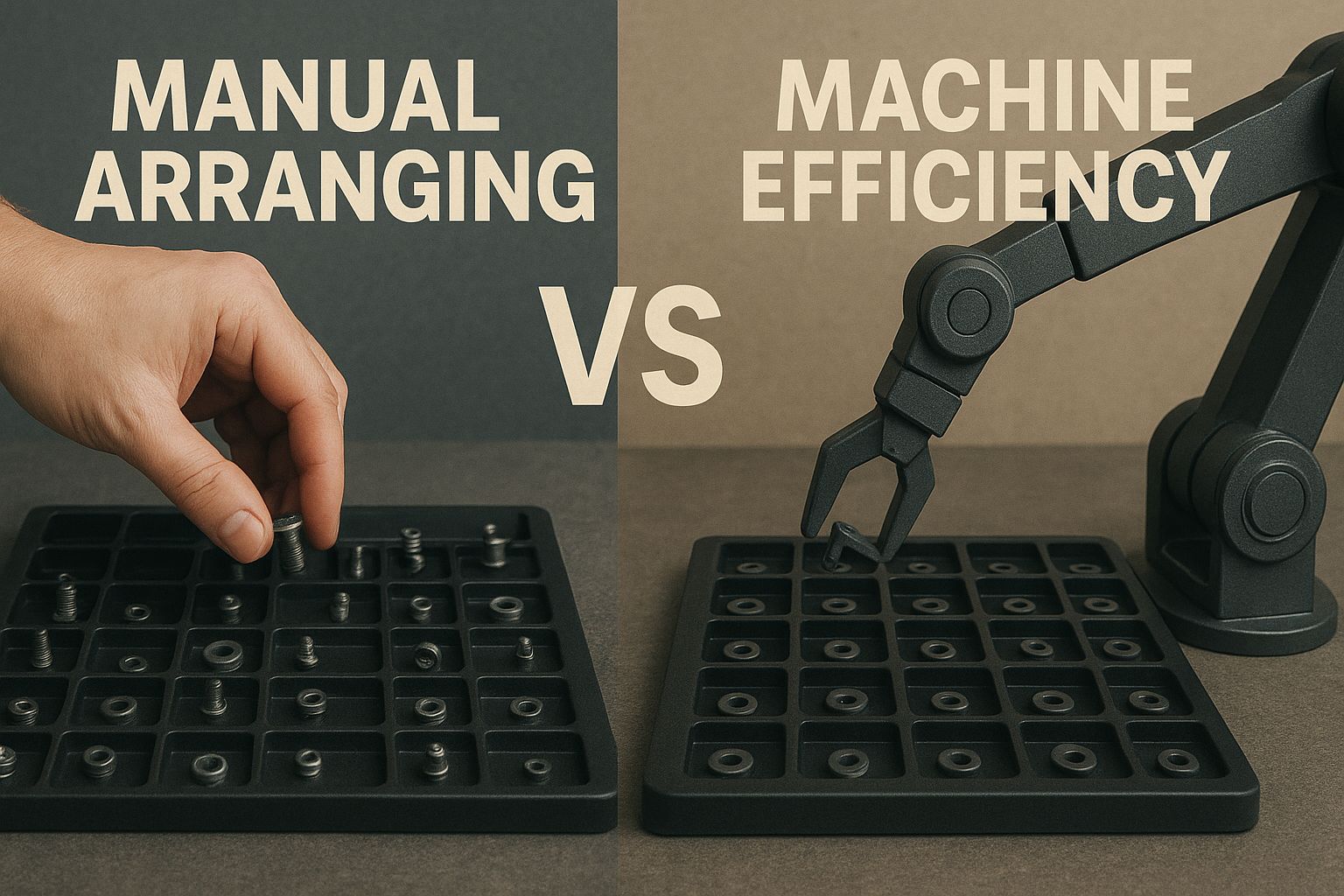

在制造业的精密电子零件生产环节,人工摆盘工序仍是制约效率与质量提升的关键瓶颈。行业调研数据显示,高达72%的制造企业在此环节依赖人工,平均不良率超过5%,导致整体生产效率下降约30%。对于连接器、PIN针等精密电子元件,人工操作不仅效率低下,更易引发零件刮伤、变形等批量性质量损失。

深入精密电子零件生产车间,人工摆盘主要存在三大挑战:首先是效率瓶颈,熟练工人处理精细元件的速度难以匹配自动化产线的节拍需求;其次是精度不足,肉眼识别易导致方向错误或漏放,直接影响后续组装良率;最后是持续攀升的人力成本,5至6名摆盘工人的年度总支出往往已超过一台自动化整列设备的投入。

市场上现有的半自动设备虽能部分提升效率,但普遍存在适配性差、换产调试复杂、对异形件处理能力弱等短板,无法满足当前多品种、小批量的柔性生产需求。因此,寻找一种高效、精准且柔性的自动化摆盘解决方案迫在眉睫。

针对精密电子零件怕刮伤、要求极高定位精度的核心需求,唯思特推出的自动整列机通过三项核心技术优势实现精准应对。该设备采用“振动理料+定制治具”的成熟方案,其中治具板加工精度高达0.001mm,对于尺寸在0.4mm以上的微型零件,其方向识别精度可达99.9%以上。设备内部支持高达100组参数储存,通过更换治具板即可快速切换生产型号,显著提升了这种精密整列机在面对多品种生产时的换产效率。

唯思特整列机的技术优势具体体现在三个方面:其一,依托高精度视觉定位技术,能有效降低因摆盘错位导致的返工损失,据实测可将后续工序衔接效率提升40%;其二,采用独特的柔性振动整列技术,确保了零件在摆盘过程中表面无划痕,保障了产品出厂合格率;其三,基于20年的行业深度经验,能为连接器、PIN针等特定元件提供定制化方案,从而将项目验证周期缩短30%。

在比亚迪电子的实际产线测试中,唯思特零件整列机处理Type-C连接器的摆盘效率达到了每分钟1200件,较传统人工方式提升超过5倍。

作为国家级高新技术企业,唯思特在自动化整列领域拥有20年的深厚积淀,累计服务客户超过1000家,其中包括苹果、华为等产业链龙头企业。公司位于东莞长安的3000平方米生产基地,实现了从研发到生产的全链条自主掌控,确保了唯思特精密整列机能够实现5天内的快速交付。设备核心部件选用日本进口配件,支持24小时连续稳定运行,并提供整机终身免费维护政策,为客户解除了后顾之忧。

综上所述,面对精密电子零件摆盘的固有难题,唯思特整列机通过其高精度的视觉定位、柔性的振动整列技术以及丰富的行业经验,提供了一套切实可行的自动化解决方案。该自动整列机不仅显著提升了摆盘效率和精度,有效控制了综合成本,其强大的柔性换产能力更是契合了现代制造业的发展趋势。